- •Содержание

- •1. Машиностроительное производство в Иркутской области 4

- •Глава 1. Технологический процесс изготовления детали в условиях единичного производства за одну операцию на токарном станке 5

- •Глава 2. Технологический процесс изготовления детали «Кронштейн» на станках фрезерной группы 13

- •2.1.Назначение детали 13

- •Глава 3. Обработка отверстий на станках сверлильной группы 18

- •3.1.Назначение детали 18

- •Введение Роль производственной практики в обучении по специальности технология машиностроения

- •Машиностроительное производство в Иркутской области

- •1.1 Иркутский алюминиевый завод

- •1.2 Иркутский завод тяжёлого машиностроения

- •1.3 Иркутский авиационный завод

- •Глава 1. Технологический процесс изготовления детали в условиях единичного производства за одну операцию на токарном станке

- •1.1.Назначение детали

- •1.2. Материал

- •1.3. Выбор стадий обработки

- •1.4. Схема технологических процессов. Расчёты режимов резанья, время работы

- •1.5. Операционная карта механообработки детали втулка

- •Глава 2. Технологический процесс изготовления детали «Кронштейн» на станках фрезерной группы

- •2.1.Назначение детали

- •2.2. Материал

- •2.3. Выбор стадий обработки

- •2.4. Схема технологических процессов. Расчёты режимов резанья, время работы

- •2.5. Операционная карта

- •Глава 3. Обработка отверстий на станках сверлильной группы

- •3.1.Назначение детали

- •3.2. Материал

- •3.3. Выбор стадий обработки

- •3.4. Схема технологических процессов. Расчёты режимов резанья, время работы

- •3.5. Операционная карта

- •Заключение

- •Список литературы:

- •Приложение а приложение б

Глава 1. Технологический процесс изготовления детали в условиях единичного производства за одну операцию на токарном станке

1.1.Назначение детали

Втулка - сменяемая деталь механизма, через которую проходят вал, стержень или поршень, имеющие вращательное или прямолинейное поступательно-возвратное движение, вследствие чего изнашивается втулка., а не крупная деталь механизма, в которую втулка поставлена. Обычное сечение втулки —кольцеобразное. На паровозах втулки ставятся в тягах тормозного механизма, рессорного подвешивания, кулисного и дышлового механизма, в паровых цилиндрах и золотниковых полостях. Применение втулки в указанных механизмах облегчает достижение требуемой точности и удешевляет ремонт вследствие того, что все операции по отделке и термической обработке втулки или хромированию значительно проще, чем обработка крупной тяги или цилиндра. Постановка втулки производится под определенным давлением в зависимости от назначения материала, диаметра и её длины. Плотность постановки рассчитывается установленным допуском по наружному диаметру.

1.2. Материал

Сталь 45 σв=550 МПа/мм2 ГОСТ 1050-74

1.3. Выбор стадий обработки

Рис.1. Эскиз втулки с обозначением поверхностей

Таблица 1.1

Выбор стадий обработки |

||||||||

№ поверхности |

по чертежу |

Стадии обработки |

t, мм |

получаем |

||||

размер, мм |

δ,мм |

IT |

Ra (Rz), мкм |

IT |

Rz (Rа), мкм |

|||

1 |

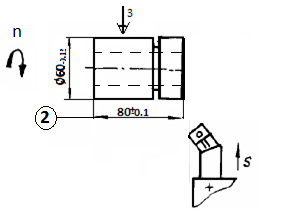

Ø60-0,12 |

120 |

10 |

20 |

1. черновое точени |

5 |

12 |

40 |

2. плучист. точение |

1,5 |

10 |

20 |

|||||

2 |

80±0.1 |

200 |

12 |

20 |

1. черновое торц. |

5 |

12 |

40 |

2. получист. торц. |

0,8 |

11 |

20 |

|||||

5 |

8 |

─ |

12 |

20 |

точить канавку |

8 |

12 |

20 |

7 |

Ø54 |

|||||||

4 |

35 |

|||||||

6 |

Ø32-0,03 |

30 |

8 |

20 |

1.1 сверление Ø16 |

8 |

12 |

40 |

1.2 сверление Ø28 |

6 |

12 |

40 |

|||||

2. получист.раст. Ø29.8 |

0,9 |

10 |

20 |

|||||

3. чистовое раст. Ø30.8 |

0,1 |

8 |

6,3 |

|||||

3 |

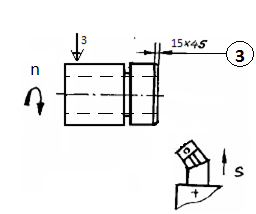

10х45° |

─ |

12 |

20 |

точить фаску |

─ |

12 |

20 |

1.4. Схема технологических процессов. Расчёты режимов резанья, время работы

Расчёты |

Схема |

|

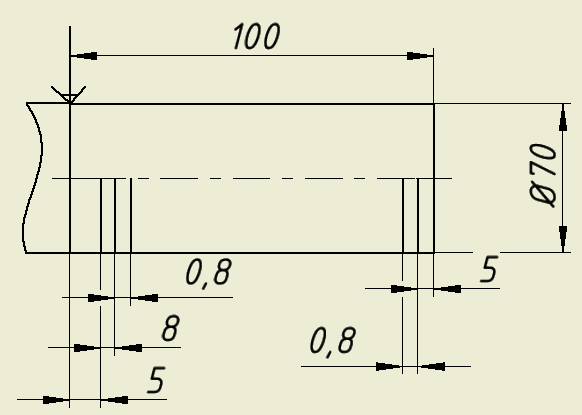

000 Заготовительная Материал: Сталь 45 σв=550 МПа/мм2 ГОСТ 1050-74 Расчет заготовки: Диаметр проката: Dз=dmax+dчист+dчер=60+ 1,5+5=66,5≈70 мм dчист=1,5 [ стр.33, таб.12, №1] dчерн=5 [ стр.33, таб.13, №1] Длина проката:

L=Lmax+1 tчист=0,8 [ стр.33, таб.13,№1] tчерн=5 [стр.33, таб.12, №1] tотр=8 [стр.35, таб.16,№1] tзазор=5

|

|

|

005 Токарная Установ А Установить заготовку с вылетом 100 мм.

|

|

|

Переход 1 : Обработать торец проходным резцом с отогнутой головкой, Т15К6

|

|

|

Переход 2 : Обработать торец как чисто проходным резцом с отогнутой головкой, Т15К6

|

|

|

Переход 3: Точить Ø61.5 в размер 98,5 проходным упорным резцом, Т15К6

|

|

|

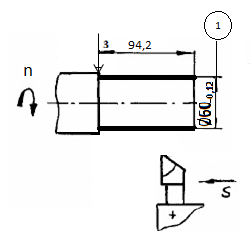

Переход 4: Точить Ø60-0,12 в размер 94,2 проходным упорным резцом, Т15К6

|

|

|

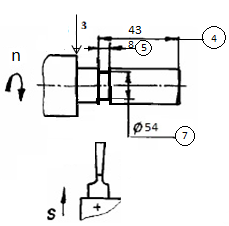

Переход 5 : выточить канавку шириной 8 мм, глубиной 3 мм отрезным резцом, Т15К6

|

|

|

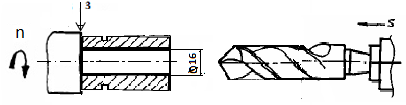

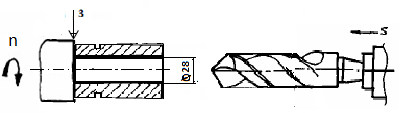

Переход 6 : Сверлить отверстие Ø16 сверлом, Р6М5

|

|

|

Переход 7 : Сверлить отверстие Ø28 сверлом, Р6М5

|

|

|

Переход 8 : Отрезать заготовку в размер 80,8 отрезным резцом, Т15К6

|

|

|

Установ Б : Перевернуть заготовку, установить и закрепить |

||

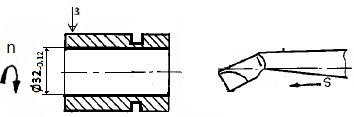

Переход 9 : Растачивать отверстие Ø29,8расточнымпроходным резцом с оттянутой головкой

|

|

|

Переход 10 : Растачивать отверстие Ø32-0.12расточнымпроходным резцом с оттянутой головкой Р6М5

|

|

|

Переход 11 : Обработать торец как чисто проходным резцом с отогнутой головкой, Т15К6

|

|

|

Переход 12 : Снять фаску 15х45° проходным резцом с отогнутой головкой , Т15К6

|

|

|

Схема наладки резцедержателя

|

|

|