- •ЭКСТРУЗИЯ ПОЛИМЕРОВ

- •Экструзия – метод формования изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через

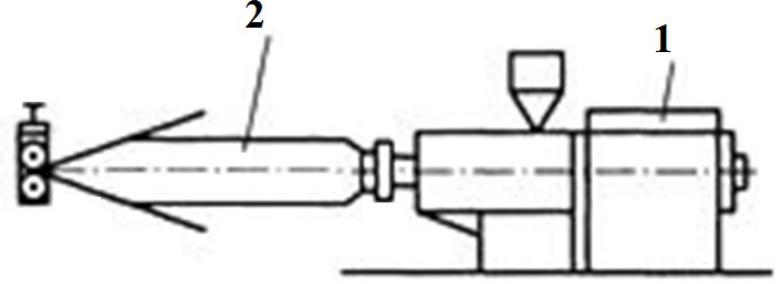

- •Общий вид экструдера

- •Деление шнека на зоны условно.

- •Схема расположения фильтрующих сеток и решетки

- •Основные типы шнеков:

- •Шнек характеризуется следующими основными геометрическими параметрами:

- •Материалы перерабатываемые экструзией:

- •СТАДИИ ПРОЦЕССА

- •На полноту заполнения шнека влияют:

- •2 Зона питания

- •Пластикация и плавление полимера (II) .

- •Дозирование расплава (зона III)

- •Изменение консистенции материала при движении по шнеку от зоны I к головке

- •Часть материала в зоне дозирования перетекает в направлении противотока в зазоре между гребнем

- •Зависимость производительности от Р на выходе из экструдера (в зоне дозирования)

- •Производительность шнека с большей глубиной нарезки h выше при малом перепаде давления по

- •Схема установки для экструзии пленки с раздувом

- •Температурные режимы экструзии рукавной заготовки из ПО

- •Схема головки для получения трубчатой заготовки для раздува

- •Раздув, вытяжка и охлаждение заготовки-рукава.

- •Некоторые типичные формы рукавов пленки:

- •Таким образом, до линии кристаллизации происходит: разбухание (увеличение толщины) экструдата относительно размера кольцевого

- •1 - в продольном и 2 - в поперечном направлении вытяжки.

- •Схемы конструкций соэкструзионных головок

- •1.Отвод рукава вверх экономит производственные площади; рукав равномерно охлаждается по всему периметру и

- •2. Отвод рукава в горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава

- •3. При отводе рукава вниз можно использовать ту же угловую головку, что и

- •Схема шестеренчатого насоса для выравнивания производительности экструдера

- •Схема головки для экструзии труб

- •Влияние длины выходного канала на разбухание экструдата

- •Устранение искажения профиля экструдата

- •Схема установки экструзии плоскощелевой пленки

- •Схема охлаждения и калибрования ПЭТФ плоской пленки с использованием каландра

- •Схема установки экструзии плоскощелевой пленки с охлаждением в воде

- •Конструктивная схема двухшнекового экструдера

- •Схема дискового экструдера

Схема головки для получения трубчатой заготовки для раздува

21

Раздув, вытяжка и охлаждение заготовки-рукава.

Выходящая под небольшим давлением с определенной скоростью Vэ экструзионная трубчатая заготовка подвергается охлаждению воздухом через кольцо и в большинстве случаев вытягивается по длине – тянущими валками и раздувается по ширине воздухом, подаваемым внутрь рукава. Поэтому рукав должен обладать максимальной деформационной способностью, которая достигается за счет применения полимера с меньшим ПТР.

Процесс деформирования рукава происходит в интервале между головкой и линией затвердевания, а охлаждение продолжается вплоть до сжатия пленки тянущими валками.

Степень раздува εр = D рукава / d головки; Степень вытяжки εв |

= скорость |

приемных валков / линейная скорость экструзии |

22 |

|

Некоторые типичные формы рукавов пленки:

23

Таким образом, до линии кристаллизации происходит: разбухание (увеличение толщины) экструдата относительно размера кольцевого зазора головки;

•растяжение и/или раздув трубчатой заготовки;

•охлаждение расплава;

•кристаллизация (для кристаллизующихся полимеров).

Эластическое разбухание экструдата происходит в результате реализации накопленной высокоэластической деформации полимерного расплава. Высокоэластическая деформация расплава возникает при прохождении его в формующих каналах головки, а ее величина тем больше, чем выше напряжение сдвига.

24

25

1 - в продольном и 2 - в поперечном направлении вытяжки.

26

Схемы конструкций соэкструзионных головок

а - для 2-х слойных пленок структуры АВ б - для 2-х слойных пленок структуры АВС, где С – адгезив

в - для 3-х слойных пленок структуры АВА или АБС г - для 4-х слойных пленок структуры АБСD

д - 5-и слойных пленок структуры АВСВА (из 3-х компонентов) или

АВСВD (из 4-х компонентов

27

1.Отвод рукава вверх экономит производственные площади; рукав равномерно охлаждается по всему периметру и высоте; пленки могут получаться большой толщины, так как рукав принимается (удерживается) тянущими валками. Поворот потока расплава на 90° в головке несколько удорожает стоимость изготовления оснастки.

28

2. Отвод рукава в горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава более равномерно выходят из формующей части по всему периметру. Поскольку тепловые потоки движутся снизу вверх, то при остывании экструдата и его деформировании верхняя часть будет иметь более высокую температуру, что и приведет к большей вытяжке и раздуву этой части пленки.

Рукав будет иметь большую разнотолщинность. При получении толстых пленок рукав прогибается под действием силы тяжести, что приводит либо к его обрыву, либо к большой разнотолщинности.

29

3. При отводе рукава вниз можно использовать ту же угловую головку, что и при схеме отвода вверх. При получении толстых пленок наблюдаются значительная вытяжка экструдата или даже обрыв под действием силы тяжести пленочного рукава. Поэтому данный способ ограничен получением тонких пленок. Особенно актуален данный способ для производства пленок из полипропилена, т.к. другие способы не приводят к приемлемым результатам.

30