- •ЭКСТРУЗИЯ ПОЛИМЕРОВ

- •Экструзия – метод формования изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через

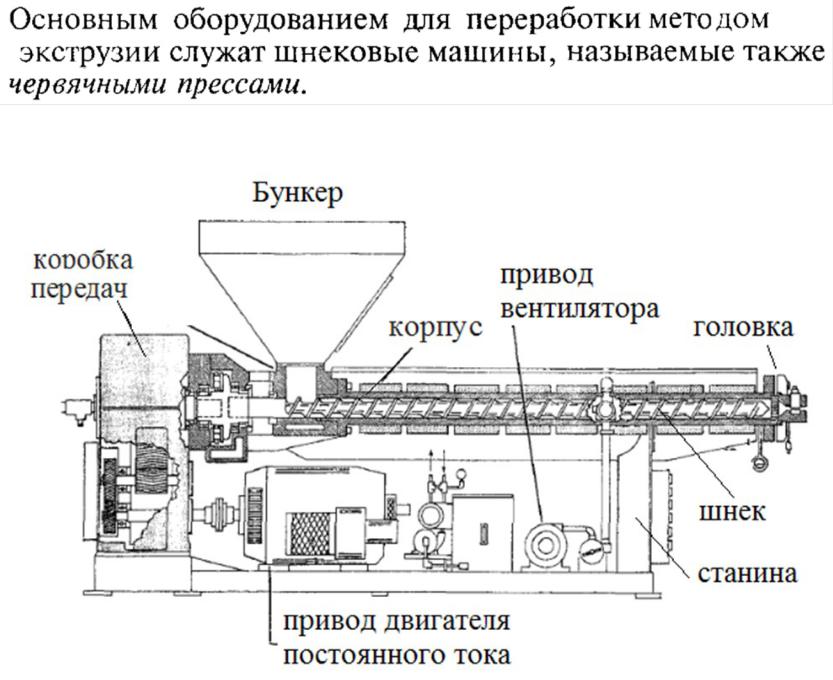

- •Общий вид экструдера

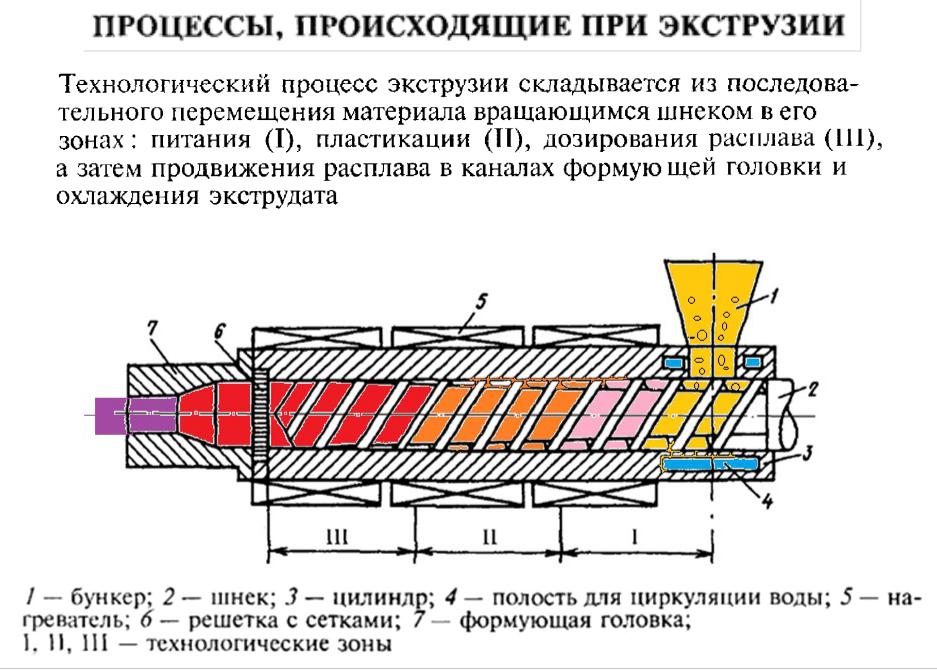

- •Деление шнека на зоны условно.

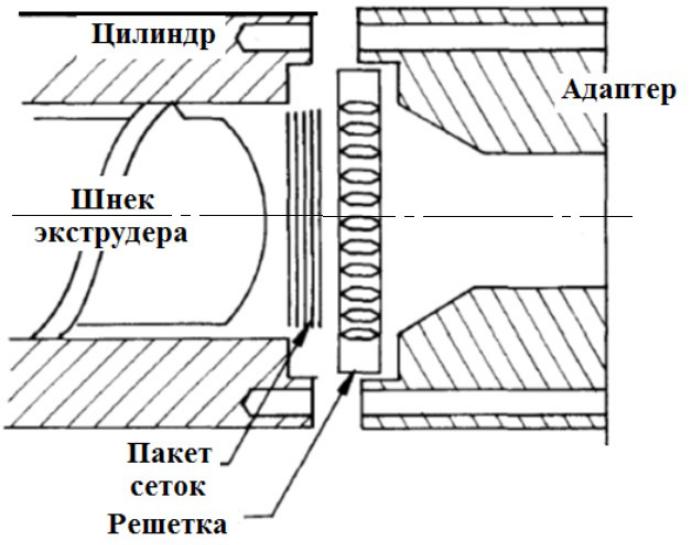

- •Схема расположения фильтрующих сеток и решетки

- •Основные типы шнеков:

- •Шнек характеризуется следующими основными геометрическими параметрами:

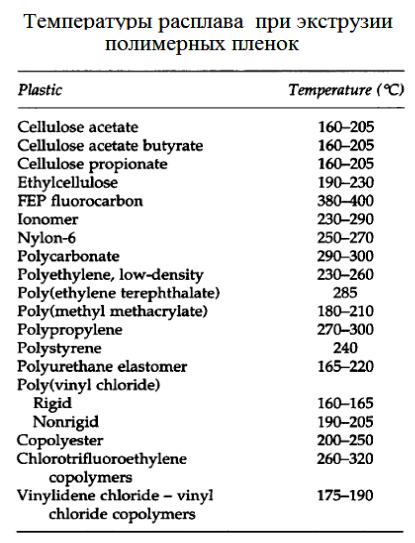

- •Материалы перерабатываемые экструзией:

- •СТАДИИ ПРОЦЕССА

- •На полноту заполнения шнека влияют:

- •2 Зона питания

- •Пластикация и плавление полимера (II) .

- •Дозирование расплава (зона III)

- •Изменение консистенции материала при движении по шнеку от зоны I к головке

- •Часть материала в зоне дозирования перетекает в направлении противотока в зазоре между гребнем

- •Зависимость производительности от Р на выходе из экструдера (в зоне дозирования)

- •Производительность шнека с большей глубиной нарезки h выше при малом перепаде давления по

- •Схема установки для экструзии пленки с раздувом

- •Температурные режимы экструзии рукавной заготовки из ПО

- •Схема головки для получения трубчатой заготовки для раздува

- •Раздув, вытяжка и охлаждение заготовки-рукава.

- •Некоторые типичные формы рукавов пленки:

- •Таким образом, до линии кристаллизации происходит: разбухание (увеличение толщины) экструдата относительно размера кольцевого

- •1 - в продольном и 2 - в поперечном направлении вытяжки.

- •Схемы конструкций соэкструзионных головок

- •1.Отвод рукава вверх экономит производственные площади; рукав равномерно охлаждается по всему периметру и

- •2. Отвод рукава в горизонтальном положении значительно удешевляет стоимость формующей головки, потоки расплава

- •3. При отводе рукава вниз можно использовать ту же угловую головку, что и

- •Схема шестеренчатого насоса для выравнивания производительности экструдера

- •Схема головки для экструзии труб

- •Влияние длины выходного канала на разбухание экструдата

- •Устранение искажения профиля экструдата

- •Схема установки экструзии плоскощелевой пленки

- •Схема охлаждения и калибрования ПЭТФ плоской пленки с использованием каландра

- •Схема установки экструзии плоскощелевой пленки с охлаждением в воде

- •Конструктивная схема двухшнекового экструдера

- •Схема дискового экструдера

ЭКСТРУЗИЯ ПОЛИМЕРОВ

1

Экструзия – метод формования изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

2

Общий вид экструдера

3

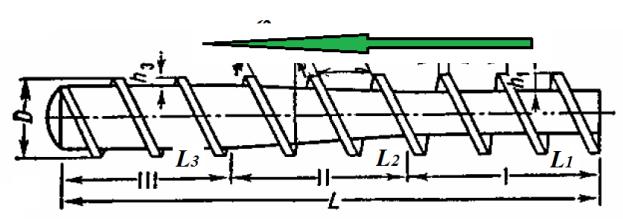

Деление шнека на зоны условно.

Длины зон = f(типа полимера; Т, Nшн и др. факторов).

4

Схема расположения фильтрующих сеток и решетки

5

Основные типы шнеков:

6

Шнек характеризуется следующими основными геометрическими параметрами:

-Диаметр D;

-Длина L;

-Шаг винтовой нарезки t;

-Глубина нарезки h (уменьшается по длине шнека от

зоны загрузки к зоне дозирования);

-Ширина гребня витка e;

-Величина зазора между гребнем шнека и внутренней стенкой цилиндра δ;

-Угол подъема винтовой линии нарезки шнека φ;

-Геометрическая степень сжатия h1 / h3 (коэффициент

сжатия) |

7 |

Материалы перерабатываемые экструзией:

ПЭ,ПП

композиции ПВХ (жесткие,

мягкие)

полистирол (УПС и блочный),

ПК,

ПЭТФ,ПБТ,ПА,АБС,

термоэластопласты,

резиновые смеси.

8

СТАДИИ ПРОЦЕССА

ЭКСТРУЗИИ

1 Загрузка сырья

Загрузка межвиткового пространства полимером под загрузочным окном идет на отрезке шнека равном (1÷1,5 D).

Для повышения производительности экструдера по шнеку материал можно подогреть.

Установка приспособления для принудительной подачи материала повышает производительность в 3-4 раза.

При уплотнении материала в межвитковом пространстве шнека воздух

уходит через бункер. Если воздух остается – в изделии

образуются полости.

9

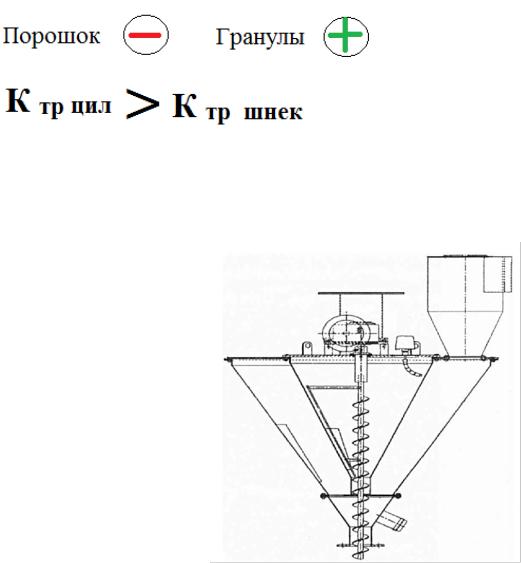

На полноту заполнения шнека влияют:

•насыпная плотность материала;

•форма гранул, сыпучесть;

•уровень заполнения бункера материалом (автоматические уровнемеры – сигнал на пневмотранспорт);

•перегрев цилиндра под воронкой бункера и самого бункера – слипание гранул, образование «козла», прекращение подачи гранул.

•Для предотвращения –слипания гранул – во фланце под бункером полости для циркуляции охлаждающей воды.

Qзоны под бункером = Qзоны 1 = Qзоны 2 = Qзоны 3

Qзоны под бункером = a*ρнас* v*N ,

где а – коэффициент заполнения межвиткового объема в зоне под бункером (0,15 – 0,5); ρнас - насыпная плотность, v - межвитковый 10

объем в этой зоне ; N - число оборотов шнека.