- •1. Породоразрушающий инструмент. Общие сведения. Шарошечные долота.

- •2. Породоразрушающий инструмент. Лопастные и алмазные долота. Головки бурильные.

- •3. Гидропоршневые насосные установки. Погружной агрегат гидропоршневого насоса.

- •4. Гидропоршневые насосные установки Наземное оборудование гидропоршневой установки.

- •5. Гидропоршневые насосные установки. Установки для эксплуатации нескольких горизонтов одной скважины.

- •6. Оборудование для эксплуатации скважин фонтанным способом. Фонтанная арматура. Запорные и регулирующие устройства фонтанной арматуры.

- •7. Оборудование для эксплуатации скважин фонтанным способом. Схемы оборудования. Оборудование скважины для предупреждения открытого фонтанирования.

- •8. Оборудование для эксплуатации скважины фонтанным способом. Прискваженые сооружения.

- •9. Оборудование эксплуатационной скважины

- •10. Оборудование устья эксплуатационной скважины

- •11. Система управления буровыми установками. Виды, требования, характеристики.

- •12. Система управления буровыми установками. Органы систем управления.

- •13. Система управления буровыми установками. Системы воздухоснабжения пневматического управления.

- •14. Бесштанговые насосные установки. Погружные электродвигатели и их гидрозащита. Систмема токоподвода погружного электродвигателя.

- •15.Бесштанговые насосоные установки. Скважинные центробежные насосы с электроприводом.

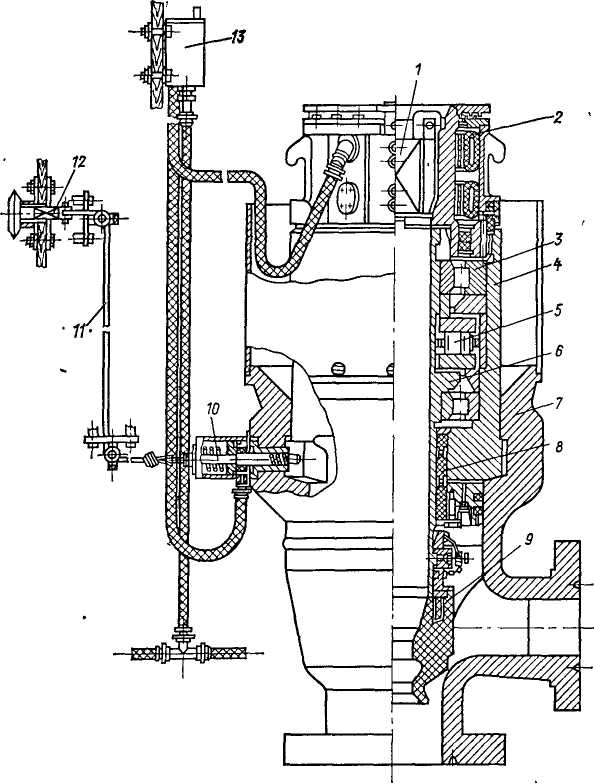

- •17. Оборудование для герметизации устья скважины. Устройство и принцип действия превенторов.

- •19. Забойные двигатели. Винтовые гидравлические двигатели. Электробуры.

- •20. Оборудование для приготовления, циркуляции и очистки буровых растворов. Состав и технологическая схема циркуляционной системы. Очистные устройства циркуляционной системы.

- •22. Буровые насосы. Монтаж и обвязка насосов.

- •24. Штанговые скважинные насосные установки.

- •25. Привод скважинных штанговых насосов. Насосные штанги.

17. Оборудование для герметизации устья скважины. Устройство и принцип действия превенторов.

Противовыбросовое

оборудование предназначено для

герметизации

устья скважины с целью предотвращения

открытых выбросов жидкости

или газожидкостной смеси и фонтанов

при бурении, испытании,

опробовании и освоении скважины. Основная

причина этих

явлений — превышение пластового давления

(давления в

продуктивном пласте залежи) над давлением

промывочной жидкости,

заполняющей скважину. Д ля

герметизации устья скважин используют

плашечные, универсальные и вращающиеся

превенторы. Плашечный

превентор

предназначен для герметизации устья

скважины при наличии и отсутствии труб

в скважине. В плашечных превенторах

применяют трубные плашки для герметизации

устья скважины с подвешенной колонной

бурильных или обсадных труб и глухие

плашки при отсутствии труб в скважине.

При необходимости используют специальные

плашки для перерезания труб.В целях

снижения высоты стволовой части

противовыбросового оборудования

пользуются сдвоенными превенторами,

заменяющими два обычных плашечных

превентора. Плашечные превенторы не

обеспечивают герметизации устья

скважины, если на уровне плашек

располагаются ведущая труба, бурильный

замок, муфта и другие части колонны

труб, диаметр и геометрические формы

которых не соответствуют установленным

в превенторе плашкам. При закрытом

превенторе допускается медленное

расхаживание колонны в пределах гладкой

части труб и невозможно вращение, спуск

и подъем бурильной колонны.

ля

герметизации устья скважин используют

плашечные, универсальные и вращающиеся

превенторы. Плашечный

превентор

предназначен для герметизации устья

скважины при наличии и отсутствии труб

в скважине. В плашечных превенторах

применяют трубные плашки для герметизации

устья скважины с подвешенной колонной

бурильных или обсадных труб и глухие

плашки при отсутствии труб в скважине.

При необходимости используют специальные

плашки для перерезания труб.В целях

снижения высоты стволовой части

противовыбросового оборудования

пользуются сдвоенными превенторами,

заменяющими два обычных плашечных

превентора. Плашечные превенторы не

обеспечивают герметизации устья

скважины, если на уровне плашек

располагаются ведущая труба, бурильный

замок, муфта и другие части колонны

труб, диаметр и геометрические формы

которых не соответствуют установленным

в превенторе плашкам. При закрытом

превенторе допускается медленное

расхаживание колонны в пределах гладкой

части труб и невозможно вращение, спуск

и подъем бурильной колонны.

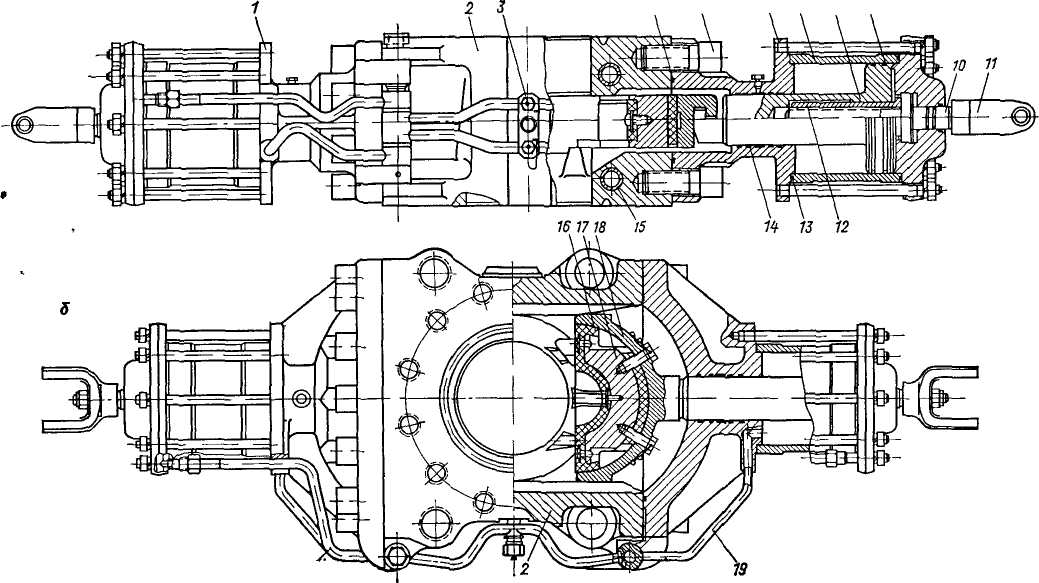

Универсальные превенторы обладают более широкими возможностями. Они герметизируют устье скважины при наличии и отсутствии в ней подвешенной колонны труб и вместе с тем позволяют, сохраняя герметичность устья скважины, проворачивать бурильную колонну и протаскивать трубы вместе с муфтами и бурильными замками. Универсальный превентор способен герметизировать устье скважины независимо от диаметра и геометрической формы уплотняемого предмета.

В

ращающиеся

превенторы

предназначены для герметизации кольцевого

зазора между устьем скважины и бурильной

колонной и обеспечения возможности

вращения, подъема и спуска бурильной

колонны при герметизированном устье.

В составе противовыбросового оборудования

вращающийся превентор используется

при роторном бурении с очисткой забоя

от выбуренной породы газом, воздухом

или аэрированным промывочным раствором,

а также при обратной промывке скважины

и вскрытии пластов с высоким пластовым

давлением.Вращающийся превентор в

отличие от плашечного и универсального

превенторов, имеющих гидравлический

привод, во вращающемся превенторе

используется самоуплотняющаяся

манжета, которая обжимает обхватываемую

часть бурильной колонны под действием

собственной упругости и давления на

устье скважины. Диаметр отверстия

опорного фланца зависит от типоразмера

превентора и должен быть достаточным

для прохода долота. УПРАВЛЕНИЕ

ПРОТИВОВЫБРОСОВЫМ ОБОРУДОВАНИЕМ.

Внезапность выбросов нефти и газа и

непредсказуемость возникающих

аварийных ситуаций требуют оперативных

и безопасных средств управления

противовыбросовым оборудованием,

сохраняющих работоспособность в

произвольный момент времени. Эти

требования удовлетворяются при

использовании дистанционного

гидравлического привода и механического

привода, применяющегося в качестве

дублирующего. Превенторы, задвижки и

дроссели открываются и закрываются с

основного и вспомогательного пультов.

Основной пульт вместе со станцией

гидравлического управления устанавливается

на расстоянии не менее 10 м от устья

скважины, обеспечивающем безопасность

доступа к нему в случае возникновения

пожара. Вспомогательный пульт

располагается у поста бурильщика и

дублирует основной пульт управления.

Механический привод используется для

закрытия плашечных превенторов в случае

отказа гидравлического привода, а

также для фиксации плашек в закрытом

состоянии на длительное время.

ращающиеся

превенторы

предназначены для герметизации кольцевого

зазора между устьем скважины и бурильной

колонной и обеспечения возможности

вращения, подъема и спуска бурильной

колонны при герметизированном устье.

В составе противовыбросового оборудования

вращающийся превентор используется

при роторном бурении с очисткой забоя

от выбуренной породы газом, воздухом

или аэрированным промывочным раствором,

а также при обратной промывке скважины

и вскрытии пластов с высоким пластовым

давлением.Вращающийся превентор в

отличие от плашечного и универсального

превенторов, имеющих гидравлический

привод, во вращающемся превенторе

используется самоуплотняющаяся

манжета, которая обжимает обхватываемую

часть бурильной колонны под действием

собственной упругости и давления на

устье скважины. Диаметр отверстия

опорного фланца зависит от типоразмера

превентора и должен быть достаточным

для прохода долота. УПРАВЛЕНИЕ

ПРОТИВОВЫБРОСОВЫМ ОБОРУДОВАНИЕМ.

Внезапность выбросов нефти и газа и

непредсказуемость возникающих

аварийных ситуаций требуют оперативных

и безопасных средств управления

противовыбросовым оборудованием,

сохраняющих работоспособность в

произвольный момент времени. Эти

требования удовлетворяются при

использовании дистанционного

гидравлического привода и механического

привода, применяющегося в качестве

дублирующего. Превенторы, задвижки и

дроссели открываются и закрываются с

основного и вспомогательного пультов.

Основной пульт вместе со станцией

гидравлического управления устанавливается

на расстоянии не менее 10 м от устья

скважины, обеспечивающем безопасность

доступа к нему в случае возникновения

пожара. Вспомогательный пульт

располагается у поста бурильщика и

дублирует основной пульт управления.

Механический привод используется для

закрытия плашечных превенторов в случае

отказа гидравлического привода, а

также для фиксации плашек в закрытом

состоянии на длительное время.

Основной и вспомогательный пульты монтируют на отдельных рамах, представляющих собой компактные транспортабельные блоки.

18. Забойные двигатели. Турбобуры. Турбодолото. Турбобуры для забуривания наклонных скважин. Забойные двигатели(ЗД)- используются для криволинейной,либо наклонной скважины.

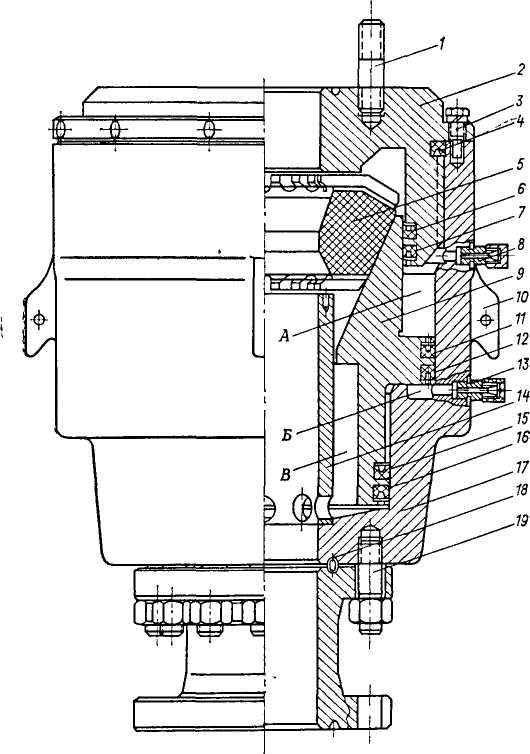

Турбобуры представляют собой забойные гидравлические двигатели с многоступенчатой турбиной. Гидравлическая энергия потока бурового раствора приводит во вращение вал шпинделя. На вал шпинделя устанавливается породоразрушающий инструмент. Рис.15.1. ЗГСШ -195.Неподвижная группа двигателей. 1- переводник свинчен с 8- корпус турбобура, 7-статор гидротормоза, 10-турбина,11-регулируемое кольцо,12-нижний проводник. Вращающаяся группа:3-регулируемое кольцо,4- втулка уплотнительная,5- распорная втулка,6- радиальная опора,7-роторы,10-ротор турбины,9-вал секции,2- стежная полумуфта. Турбина состоит из 370 ступеней. Рис.15.2.Отдельная ступень турбины.2- наружный обод статора, 3- внутренний, 4-лопатки ротора,5- лопатки статора. Лопатки ротора и статора расположены под туглом друг к другу в следствии этого поток меняет направление и заставляет вращаться вал. Турбобуры делятся по устройству: 1) низкометражные, высоконапорные (N=max, n=max,Mвр.высокий); 2) низкометражные (N=max, n=средняя, Q высокий); 3) высокометражные (Мmax/ nmax=max; Q высокий).n - частота вращения, М-момент, Q-расход жидкости. Требования к эксплуатации турбобура: 1)перепад давления турбобура должен соответствовать паспортному,2) все резьбовые соединения герметичны. Различают: роторное бурение, — когда двигатель, приводящий во вращение долото на забое при помощи колонны бурильных труб, находиться на поверхности; турбинное бурение и бурение с использованием электробура, — когда двигатель расположен у забоя скважины, над долотом. Поток бурового раствора, кроме известных функций, выполняет функции источника энергии!

В основе турбинного бурения лежит применение забойного турбинного гидравлического двигателя. Гидравлическим двигателем принято называть машину, которая преобразовывает энергию потока жидкости (бурового раствора) в механическую энергию ведомого звена — вала или штока. По принципу действия различают гидравлические двигатели объемного (гидростатического) типа и гидродинамические двигатели. Объемные двигатели работают под действием гидростатического напора в результате наполнения жидкостью рабочих камер и перемещения вытеснителей. Под вытеснителем понимается рабочий орган, непосредственно совершающий работу под действием на него давления жидкости. Конструктивно вытеснитель может быть выполнен в виде поршня, пластины, зуба шестерен или ротора. В объемных гидравлических двигателях ведомое звено может совершать как циклическое возвратно-поступательное или возвратно-поворотное, так и непрерывное движение. Объемные двигатели характеризуются тремя основными признаками: а) наличием рабочих камер, которые периодически сообщаются с входом или выходом машины, при этом жидкость наполняет каждую камеру или выталкивается из нее; б)изменением давления в рабочей камере от начального до конечного постепенно из-за изменения объема камеры или скачкообразно вследствие сообщения камеры с выходом;

в)несущественной зависимостью усилий на рабочих органах двигателя от скорости движения жидкости в камерах. Гидродинамические двигатели (турбины) функционируют при изменении момента количества движения жидкости в рабочих органах машины. В этом типе гидравлических двигателей ведомое звено совершает только вращательное движение. Гидродинамические двигатели характеризуются также тремя особенностями: а)рабочие органы двигателя выполнены в виде лопаточного аппарата состоящего из статора и ротора, обтекаемого жидкостью; б)в каналах двигателя циркулирует непрерывный поток жидкости; в)взаимодействие между лопаточным аппаратом и жидкостью носит гидродинамический характер. Турбобур — машина быстроходная. Поэтому большое значение имеют работы, направленные на создание низкооборотных турбобуров, способных эффективно отрабатывать шарошечные долота с герметизированными мас-лонаполненными опорами типов ГНУ и ГАУ. В области турбоалмазного бурения особую актуальность приобретает создание высокомоментных турбобуров для работы с новыми долотами с поликристаллическими алмазными режущими элементами. Современный турбобур должен обеспечивать: Достаточный крутящий момент при удельных расходах жидкости не более 0,07 л/с на 1 см2 площади забоя. Устойчивую работу при частотах вращения меньше 7 с-1 для шарошечных и 7 — 10 с-1 для алмазных долот. Максимально возможный КПД. Срабатывание перепада давления на долоте не менее 7 МПа. Наработку на отказ не менее 300 ч. Долговечность не менее 2000 ч. Постоянство энергетической характеристики по меньшей мере до наработки на отказ. Независимость энергетической характеристики от давления и температуры окружающей среды. Возможность изменения реологических свойств бурового раствора в процессе долбления. Возможность введения в буровой раствор различных наполнителей а добавок. Возможность осуществления промывки ствола скважины без вращения долота. Возможность проведения замеров траектории ствола скважины в любой точке вплоть до долота без подъема бурильной колонны. Стопорение выходного вала с корпусом в случае необходимости и освобождение от стопорения.

Гашение вибраций бурильного инструмента. Экономию приведенных затрат на 1 м проходки скважины по сравнению с альтернативными способами и средствами бурения. Секционные унифицированные шпиндельные турбобуры типа ЗТСШ1 предназначены для бурения скважин шарошечными и алмазными долотами.