- •2.2. Нормування якості атмосферного повітря

- •2.3. Очистка промислових газів

- •2.3.1. Очистка промислових газів від твердих включень (сепарація пилу)

- •3.3.1.3. Сепарація пилу за допомогою фільтруючих пристроїв

- •2.3.1.4. Сепарація пилу в електрофільтрах

- •2.3.2. Вловлювання крапельної рідини

- •2.3.3. Загальні методи очистки промислових газів від газоподібних сполук

- •2.3.3.1. Використання методу абсорбції для вловлювання газоподібних сполук

- •2.3.3.2. Використання методу адсорбції для вловлювання газоподібних сполук

- •2.3.3.3. Використання методу хімічних реакцій (хемосорбції)

- •2.3.3.4. Використання каталітичних методів перетворення газоподібних сполук

- •2.3.3.5. Термічні методи знешкодження газоподібних сполук

- •2.3.4. Методи очистки промислових газів від діоксиду сульфуру

- •2.3.5. Методи очистки промислових газів від оксидів нітрогену

- •2.3.6. Очистка промислових газів від оксиду карбону (со)

- •2.3.8. Очистка промислових газів від сірководню

2.3.1. Очистка промислових газів від твердих включень (сепарація пилу)

Пил, у тому числі і нетоксичний, при потраплянні в атмосферне повітря може надавати негативного впливу на навколишнє середовище.

Запобігання забруднення атмосфери твердими домішками може бути досягнуто або вдосконаленням технології виробничих процесів, або очисткою промислових викидів.

Реалізація першого напрямку на сучасному етапі, в більшості випадків, пов'язана з технічни-ми або економічними труднощами. Імовірнішим є другий напрямок вирішення проблеми забрудненості атмосфери твердими домішками - очистка промислових викидів.

Сучасні апарати знепилення газів можна поділити на чотири групи: механічні знепилюючі пристрої, в яких пил відділяють під дією сил тяжіння, інерції та відцентрових сил; гідравлічні (мокрі) апарати, в яких тверді частки вловлюють рідинами; пористі фільтри, на яких осаджуються частки пилу; електрофільтри, в яких пил осаджується за рахунок іонізації газу та заряд ження пилинок, які наявні в ньому.

На практиці газоочисні споруди, залежно від дисперсного складу та необхідного ступеня очистки викидів, можуть мати в своєму складі декілька типів пиловловлювачів в різних комбінаціях (ступінчаста очистка газів).

2.3.1.1. Сепарація пилу в механічних знепилюючих пристроях

До механічних знепилюючих пристроїв відносяться гравітаційні пристрої (осаджувальні камери), інерційні пиловловлювачі, відцентрові пристрої.

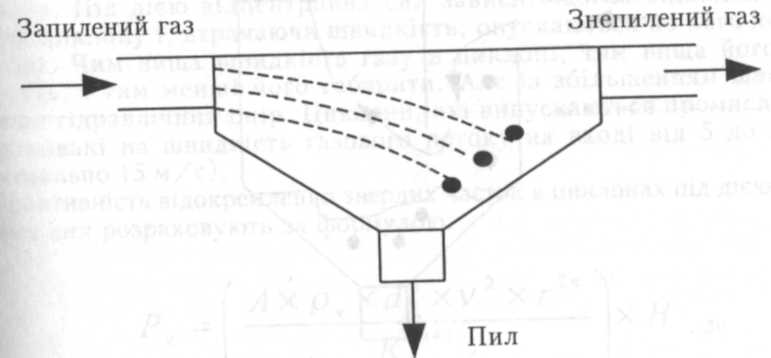

О саджувальні

камери призначені для вловлювання

грубодисперсних часток розмірами >

50 мкм. В цих апаратах осадження часток

пилу з газового потоку проходить під

дією сил гравітації. Швидкість руху

газів знижують до рівня, коли пил

осідає під впливом сил гравітації.

Приклад будови пилеосаджувальної

камери наведений на рис. 3.1.

саджувальні

камери призначені для вловлювання

грубодисперсних часток розмірами >

50 мкм. В цих апаратах осадження часток

пилу з газового потоку проходить під

дією сил гравітації. Швидкість руху

газів знижують до рівня, коли пил

осідає під впливом сил гравітації.

Приклад будови пилеосаджувальної

камери наведений на рис. 3.1.

Рис. З.1. Пилеосаджувальна камера.

Ефективність очистки газів в пилеосаджувальній камері залежить від швидкості руху осаджувальних часток пилу, швидкості руху газів в камері та її геометричних розмірів. Чим більша швидкість руху часток та час їх перебування в камері, тим вища ефективність очистки газів. Ефективність роботи пилеосаджувальних камер до частинок різного розміру визначають за наведеною нижче формулою:

![]()

де: d - діаметр частинок пилу;

Н - висота камери;

g - гравітаційне прискорення;

ρЧ - густина частинок;

μ - кінематична в'язкість газу;

ν - швидкість руху газу;

L - довжина камери;

ρГ - густина частинок;

Пилеосаджувальні камери - це великі споруди, габаритні розміри яких визначають із співвідношення:

L·ωчасток = Н · ωгазу

де: L та Н - відповідно довжина та висота камери, м;

ωчасток, ωгазу - швидкість відповідно руху часток діаметром d та руху газів в камері, м/с. ІІІвидкість руху газів в пилеосаджувальній камері коливається в межах 0,2 - 0,8 м/с. За ра-хунок малих швидкостей переміщення газу в камерах, створюється незначний аеродина-мічний опір - 50-150 Па.

При зниженні висоти камери процес знепилення покращується, тому в деяких випадках порожнину камери розділяють полицями, які можуть проектуватись під кутом або з можливістю їх регулювання.

Пилеосаджувальні камери за рахунок великих габаритних розмірів, складності їх чистки та малої ефективності (ступінь очистки <50%) до дрібнодисперсних часток не знайшли широкого застосування. Вони придатні тільки для попереднього знепилення газів.

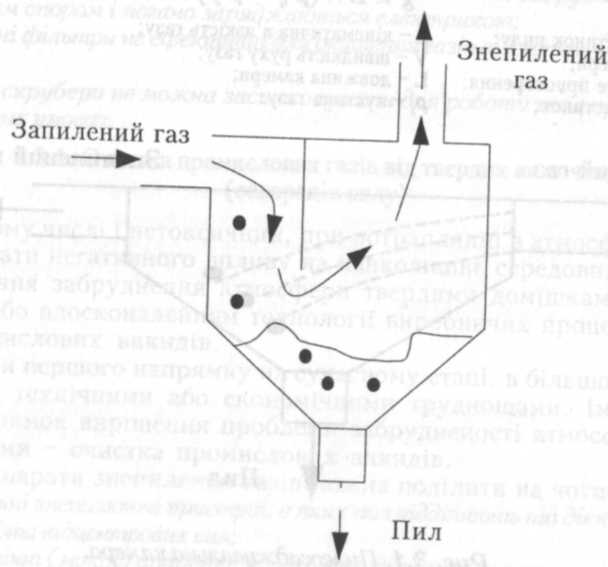

Інерційні пиловловлювачі. В пиловловлювачах цього типу сепарація часток із газового потоку забезпечується дією як гравітаційних сил, так і сил інерції часток пилу, які рухаються в аерозольному потоці. Ефект сил інерції пилових часток для їх осадження в апаратах даного типу реалізується при різких змінах напрямку руху (повороті) газового потоку. За рахунок сил інерції, тверді частки вдаряються в поверхню апарату та осаджуються в бункерах.

Найпростішими з пиловловлювачів інерційного типу є пилові мішки,

№нпЗ ис.

3.2. Інерційний пиловловлювач.

ис.

3.2. Інерційний пиловловлювач.

Пиловловлювачі типу пилових мішків використовуються в металургії (очистка газів доменних печей) та при виробництві сульфатної кислоти (очистка газів печей для обпалювання колчедану). При встановленні їх після доменних печей забезпечується ступінь вловлювання часток розміром понад 30 мкм до 60-85%. Швидкість повітряного потоку у вхідного патрубка пилових мішків =10 м/с. Гідравлічний опір пилових мішків складає 150-350 Па. Продуктивність цих установок -45-580 м3/год.

До пиловловлювачів інерційного типу належать жалюзійні пило- та попеловловлювачі, а також пилонакопичувачі.

Принцип роботи жалюзійного пиловловлювача полягає в наступному: жалюзійна решітка розділяє газовий потік на дві частини - перша, значно знепилена і містить до 80-90% всієї газової фази, та друга, яка містить 10-20% сумарного газу з підвищеною запиленістю. Ефективність роботи жалюзійних пиловловлювачів залежить від ефективності самої решітки. Жалюзійні пиловловлювачі придатні для очистки газів з температурою до 450°С, а швидкість газу на підході до решітки повинна бути від 15 до 25 м/с. Гідравлічний опір жалюзійних пиловловлювачів знаходиться в межах 100-400 Па.

Відцентрові знепилюючі пристрої. До цієї групи пристроїв належать циклони, вихрові та відцентрові ротаційні пиловловлювачі. Сепарація пилу з аерозольного потоку проходить під дією відцентрових сил на частки пилу, які виникають при поступово-обертальному русі газового потоку.

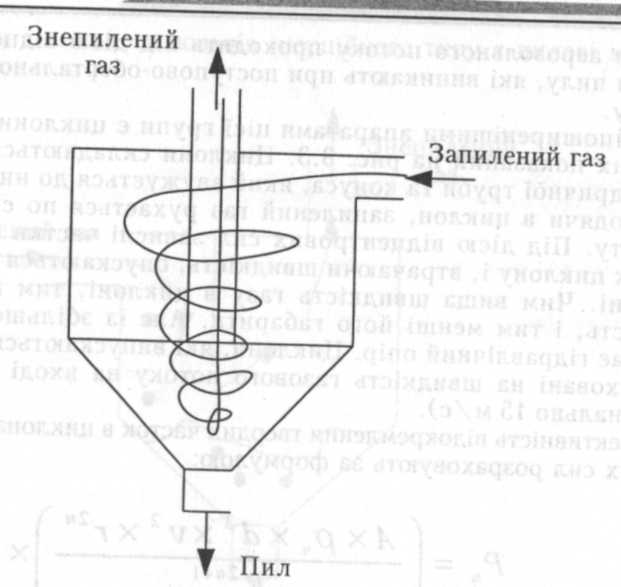

Н айпоширенішими

апаратами цієї групи є циклони, принцип

роботи яких показаний на рис. 3.3.

Циклони складаються з двох

частин: циліндричної труби та конуса,

який звужується до низу. Тангенціально

входячи в циклон, запилений газ рухається

по спіралі всередині апарату. Під

дією відцентрових сил завислі частки

відкидаються до стінок циклону і,

втрачаючи швидкість, опускаються по

його конічній чистині. Чим вища швидкість

газу в циклоні, тим вища його ефективність,

і тим менші його габарити. Але із

збільшенням швидкості зростає гідравлічний

опір. Циклони, які випускаються

промисловістю, розраховані на

швидкість газового потоку на вході від

5 до 20 м/с (номінально 15 м/с).

айпоширенішими

апаратами цієї групи є циклони, принцип

роботи яких показаний на рис. 3.3.

Циклони складаються з двох

частин: циліндричної труби та конуса,

який звужується до низу. Тангенціально

входячи в циклон, запилений газ рухається

по спіралі всередині апарату. Під

дією відцентрових сил завислі частки

відкидаються до стінок циклону і,

втрачаючи швидкість, опускаються по

його конічній чистині. Чим вища швидкість

газу в циклоні, тим вища його ефективність,

і тим менші його габарити. Але із

збільшенням швидкості зростає гідравлічний

опір. Циклони, які випускаються

промисловістю, розраховані на

швидкість газового потоку на вході від

5 до 20 м/с (номінально 15 м/с).

Рис. 3.3. Циклон.

Ефективність відокремлення твердих часток в циклонах під дією відцентрових сил розрахову-ють за формулою:

де: А - постійний безрозмірний коефіцієнт;

ρч - густина часток;

d - діаметр часток;

ν - тангенціальна складова швидкості руху частинок;

r - радіус часток;

R - радіус циклону;

n - постійна, яка залежить від радіуса установки і робочої температури;

H - висота циклона.

За рахунок простоти конструкції та експлуатації, відносно невеликої вартості та втрат напору, а також високої продуктивності циклони широко використовуються в промисловості.

Основними перевагами циклонів перед іншими апаратами очистки газів від твердих часток є відсутність рухомих частин, надійна робота в широких межах температур, вловлювання пилу в сухому вигляді, можливість роботи при високих тисках, стабільність гідравлічного опору, простота виготовлення та можливість ремонту.

До недоліків циклонів можна віднести високий гідравлічний опір (1200- 1500 Па) та низьку ефективність при вловлюванні часток розміром < 5 мкм. Циклони недоцільно використовувати в установках з непостійним режимом роботи, оскільки їх ефективність змінюється при коливаннях витрат газу та нерівномірних газових потоках. Цей недолік усувається в батарейних

циклонах - мультициклонах, в яких газовий потік розподіляється по підключеними паралельно циклонах, об'єднаних в одну споруду, які мають загальний ввід та відвід газів, а також збір ний бункер.

Батарейні циклони можуть бути складені з прямоточних (менш ефективні) та зворотноточних циклонних елементів. Ефективність циклонів залежить від концентрації пилу та розмірів його часток, різко знижується при зменшенні цих показників. Середня ефективність знепилення газів в циклонах складає 98% при розмірі часток пилу 30-40 мкм, 80% -при 10 мкм та 60% - при 4-5 мкм. Циклони широко використовуються в цементній, вугільній, хімічній промисло-вості, металургії та інших галузях.

При проектуванні газоочисних споруд, які оснащені циклонами, передусім необхідно визначити його тип, який вибирають на основі фізико-механічних властивостей пилу, необхідного коефіцієнту очистки та габаритних розмірів споруди. З довідкової літератури знаходять оптимальну швидкість руху повітря в циклонах вибраного типу. Очікувана ефективність вловлювання пилу в циклоні розраховується за формулою:

η = 0,5 · [1 + Ф(х)],

де: Ф(х) - таблична функція, яка визначається за даними спеціальної довідкової літератури.

Практично використовуються такі типи циклонних сепараторів:

■ горизонтальні пиловловлювачі, які працюють за принципом надання газам вихороподібпого кругового руху за допомогою вертушки зі системою невідхи люваних лопат;

■ вертикальні сепаратори, які працюють за принципом подання газу зверху через горизонтально встановлену кільцеву крильчатку, яка надає газові обертового руху; тверді частинки осідають на дні, а очишрний газ відводиться через центральну трубу;

■ вертикальні сепаратори з тангенціально розташованим вхідним патрубком (рис. 3.3). У цьому сепараторі очищувальний газ надходить збоку або знизу і набуває тангенціального руху, який виносить тверді частинки до стінок, а потім в пилезбирач;

■ ротаційні струменеві пиловловлювачі є різновидом відцентрового циклонного сепаратора, в якому вихороподібність руху газу підсилена тангенціальним повітряним потоком. В них пил накопичується всередині повітряного середовища і під дією гравітаційних сил падає на дно пилезбирача.

2.3.1.2. Сепарація пилу в мокрих знепилюючих пристроях

В мокрих (гідравлічних) пиловловлювачах потік газу контактує з рідиною або зрошуваною нею поверхнею. В апаратах цього типу як зрошувана рідина найчастіше використовується вода. Осадження завислих часток в газовому потоці проходить на краплях, плівках або поверхнях рідини. Системи водозабезпечення можуть бути використані як прямоточні, так і рецир-

к уляційні

(можливі замкнуті цикли).

уляційні

(можливі замкнуті цикли).

За аеродинамічними властивостями мокрі пиловловлювачі поділяють ні низьконапірні (до 1500 Па), середньонапірні (від 1500 до 4500 Па) та високонапірні (вище 4500 Па).

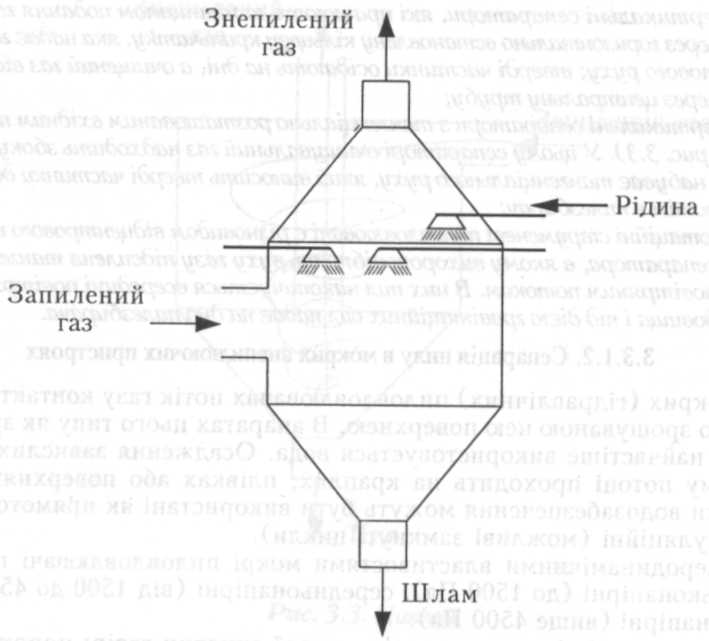

Найпоширеніші типи апаратів мокрої очистки газів: порожнисті газопромива-чі, тарілчасті газопромивачі (барботажні та пінні), газопромивачі з рухливою насадкою, мокрі апарати ударно-інерційної мокрі апарати відцентрової дії та швидкісні турбулентні газопромивачі.

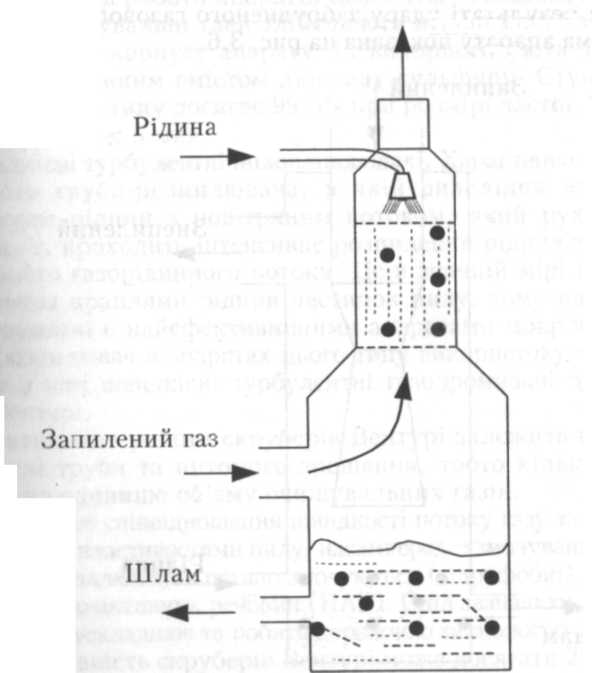

Рис.3.4 Порожнисті форсуночні скрубери

Порожнисті газопромивачі. До апаратів цього типу належать зрошувані канали, промивні камери та порожнисті форсуночні скрубери. Принцип роботи апаратів полягає в тому, що очищувальні гази проходять через шар розпиленої рідини. Частки пилу захоплюються краплями рідини та осаджуються разом з ними, а очищений газ видаляється.

В зрошувальних газоходах за допомогою вмонтованих форсунок на шляху запиленого газово-го потоку створюються водяні заслони. Для з'меншення виносу крапель, швидкість газів в зро-шувальному газоході не повинна перевищувати 3 м/с. Питомі витрати води при цьому склада-ють 0,1– ,3 дм3 на 1 м3 газів. Після зон зрошування в газоходах встановлюють краплевловлювачі

Промивні камери становлять розширену частину газоходів, в якій в шаховому порядку розта-шовують форсунки, що розбризкують рідину. Швидкість руху газів в промивних камерах повинна бути в межах 1,5 - 2,5 м /с, а час перебування газів в камері - не менше 3 с. Втрати напору Н промивних камерах складають 300-500 Па. Порожнисті форсуночні скрубери рис.3.4), виконуються у вигляді колон. У колоні, на шляху руху газів; форсунками і і ворюється зрошувальна зона, що і забезпечує очистку газів.

За напрямком руху газів та рідини порожнисті скрубери поділяють на три групи: протиточні, прямоточні та з перпендикулярним підводом рідини до газового потоку, який рухається. Найбільшого поширення набули апарати першої групи.

Швидкість руху запиленого повітря в порожнистих скруберах повинна бути в межах 1,0-1,2 м/с, а при наявності краплевловлювачів - 5-8 м/с. Ефективність очистки газів в порожнистих форсуночних скруберах залежить від дисперсного складу газового потоку. Такі апарати доцільно використовувати при розмірі часток пилу > 5-10 мкм. Втрати напору не перевищують 250 Па.

Недоліком порожнистих форсуночних скруберів є можливість відкладання шламів в нижній його частині, тому необхідне використання споруд (механічних або гідравлічних) для видалення шламу. Крім того, можливе захаращення отворів форсунок.

При виборі порожнистих форсуночних скруберів визначними параметрами є площа перерізу S, м2, та витрати рідини Q, кг/год, яка подається для зрошування:

S = LP / Wr;

Q = m · LP,

де: Wr - швидкість руху газів в апараті, м/с;

m - питомі витрати рідини для очистки газів; м 0,5-8,0 кг/м' залежно від концентрації пилу, кг/м3).

Н асадкові

газопромивачі. На

відміну від порожнистих, насадкові

газопромивачі складають колони, які

заповнені насадкою - галькою, кільцями

( і перегородками, Рашига або Палля),

кульками з полімерних матеріалів, скла,

гуми. Насадка постійно зрошується

рідиною. Очищувальний газ проходить

каналами між елементами насадки, при

цьому багаторазово змінюється

напрямок руху окремих газових потоків.

Гази омивають насадкові елементи, які

вкриті плівкою рідини. В результаті на

поверхні насадки осаджуються тверді

(та рідкі) включення га-зового потоку,

які разом із зрошуваною рідиною

потрапляють в бункер. Насадкові

газопромивачі ефективні при очистці

га-зів від тонкодисперсного пилу та

включень рідини. Ефективність

вловлювання часток, розмір яких більше

2 мкм, досягає 90%.

асадкові

газопромивачі. На

відміну від порожнистих, насадкові

газопромивачі складають колони, які

заповнені насадкою - галькою, кільцями

( і перегородками, Рашига або Палля),

кульками з полімерних матеріалів, скла,

гуми. Насадка постійно зрошується

рідиною. Очищувальний газ проходить

каналами між елементами насадки, при

цьому багаторазово змінюється

напрямок руху окремих газових потоків.

Гази омивають насадкові елементи, які

вкриті плівкою рідини. В результаті на

поверхні насадки осаджуються тверді

(та рідкі) включення га-зового потоку,

які разом із зрошуваною рідиною

потрапляють в бункер. Насадкові

газопромивачі ефективні при очистці

га-зів від тонкодисперсного пилу та

включень рідини. Ефективність

вловлювання часток, розмір яких більше

2 мкм, досягає 90%.

Рис.3.5 Газопромивач з рухливою насадкою

Недоліком конструкцій насадкових газопромивачів з нерухомою насадкою є можливість захаращення між-насадочних каналів внаслідок відкладення пилу. Цей недолік усувається в газопромивачах з рухливою на-садкою. При роботі апаратів цього типу утворюється псевдоріджений шар, який складається з матеріалу насадки, рідини та очищувальних газів. В так их апаратах при його роботі насадка пербуває в постійному русі, що забезпечує вивільнення її від відкладень пилу, але можливе зношення елементів насадки за рахунок тертя.

Насипну густину насадки в таких апаратах приймають в межах 100-300 кг/м3 площі, витрати зрошуваної рідини - 4-6 кг/м3 (1,3-2,6 кг/м3 -в апаратах з нерухомою насадкою), втрати напору в межах 300-1400 Па. Продуктивність апаратів даного типу - 3000-4000 м3/год. В апаратах з рухливою насадкою, для забезпечення ефективної роботи, необхідно підтримувати стабільну продуктивність з очищувального газу.

Апарати барботажного типу та ударно-інерційної дії. В барботажних апаратах очищувальні гази у вигляді бульбашок проходять через шар рідини, та під дією сил інерції, гравітації та дифузії проходить сепарація твердих (та рідких) включень газового потоку. Для рівномірного розподілу по перерізу апарату, гази подаються по патрубку, що занурений в рідину на 50-150 мм, а на виході встановлюється решітка. Тому апарати цього типу називають тарілчастими.

П ри

швидкості газоповітряного потоку до 1

м/с гази у вигляді бульбашок

піднімаються через шар ріди-ни. Якщо

швидкість газового потоку збільшується

до 2,0-2,5 м/с,

над поверхнею рідини утворюється шар

пі-ни. Такі апарати називаються

пінними скруберами. В них суттєво

збільшується зона (площа) контакту

очи-щувального

газу з рідиною, при незначному збільшен-ні

опору. Ефективність очистки газів

від пилу підвищується до 95-96% (в

окремих випадках до 99%) при

питомих витратах рідини 0,2-0,5 кг/м3,

втрата опору = 300-500 Па (в

окремих випадках до 2000 Па).

Продуктивність апаратів (2-60)х103

м3/год.

ри

швидкості газоповітряного потоку до 1

м/с гази у вигляді бульбашок

піднімаються через шар ріди-ни. Якщо

швидкість газового потоку збільшується

до 2,0-2,5 м/с,

над поверхнею рідини утворюється шар

пі-ни. Такі апарати називаються

пінними скруберами. В них суттєво

збільшується зона (площа) контакту

очи-щувального

газу з рідиною, при незначному збільшен-ні

опору. Ефективність очистки газів

від пилу підвищується до 95-96% (в

окремих випадках до 99%) при

питомих витратах рідини 0,2-0,5 кг/м3,

втрата опору = 300-500 Па (в

окремих випадках до 2000 Па).

Продуктивність апаратів (2-60)х103

м3/год.

У газопромивачах ударно-інерційної дії гази очищаються від пилу (та включень рідини) в результаті уда-ру забрудненого газового потоку в поверхню рідини. Схема апарату показана на рис. 3.6.

Рис. 3.6. Пиловловлювач ударно-інерційної дії

рідини, що стікає вниз. Тверді включення газового потоку, які ні їм і даються під дією відцентрових сил до стінок апарату, захоплюються и нпкоіо рідини і стікають в шламозбірник.

І! апаратах цього типу можливе винесення вторинної рідини, тому до-

,ио на виході апарату встановлювати краплевловлювачі. Рекомендова-

нпдкість газового потоку на вході в апарат -14-20 м/с.

І фективність роботи апаратів цього типу забезпечується в тому випад -коли очищувальні гази здійснюють не менше п'яти обертів в цилінд-■ і пий частині корпусу апарату. їх використовують для очищення димо-\Ш газів з великим вмістом діоксиду сульфуру. Ступінь очистки газів в НІ ірії і ах цього типу досягає 99,5% при розмірі часток > ЗО мкм та 85% при ри імірі часток < 5 мкм.

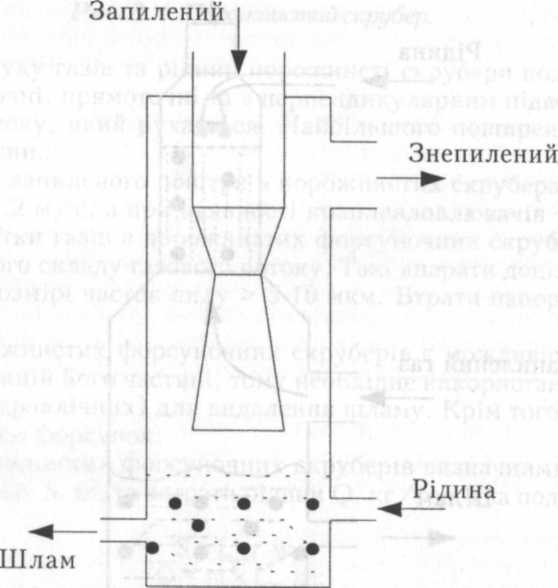

Швидкісні турбулентні пиловловлювачі. Характерна ознака цих апаратів - наявність труби-розпилювача, в якій внаслідок взаємодії вприснутої під тиском рідини з повітряним потоком, який рухається з швидкістю 40-50 м/с, проходить інтенсивне розпилення рідини та перемішування утворюваного газорідинного потоку. Це в значній мірі підвищує імовірність захоплення краплями рідини частинок пилу, тому швидкісні турбулентні газопромивачі є найефективнішими апаратами мокрої очистки газів.

Як розпилювач в апаратах цього типу використовується труба Вентурі, в зв’язку з цим швидкісні турбулентні газопромивачі одержали назву скруберів Вентурі.

Ефективність роботи скруберів Вентурі залежить від швидкості газів в горловині груби та питомого зрошення, тобто кількості рідини, яка подається на одиницю об'єму очищувальних газів

Оптимальне співвідношення швидкості потоку газу та питомого зрошування визначається вла-стивостями пилу, насамперед - змочуваністю (гідрофільністю). Якщо тверді включення погано змочуються (гідрофобні), то необхідне додавання поверхнено-активних речовин (ПАР). Слід зазначити, що додавання до води ПАР значно ускладнює та робить дорожчою технологію очистки газів.

Продуктиність скруберів Вентурі може досягати 250х103 м3/год. Ефективність очистки газів з середнім розміром часток пилу 1-2 мк складає 96-98% і збільшується із зростанням розмірів часток. Необхідне питоме зрошування в межах 0,4-1,5 дм3/м3 при тиску рідини 100-1000 кПа.