Лекция № 1-7. Техноэкология конверторного производства

С освоением промышленных способов получения больших количеств дешевого кислорода чистотой не менее 99,5% получили, развитие различные методы производства стали с продувкой чугуна в конверторах. Наибольшее распространение получил кислородно-конверторный способ с верхней продувкой чугуна технически чистым кислородом (чистотой не менее 99,5%, остальное 0,5% - азот, аргон, криптон). К началу 1981 г. В мире работало 550 конверторов с верхней продувкой чугуна кислородом с производительностью 530 млн. т.стали.

Сущность конверторных процессов на воздушном дутье заключается в том, что залитый в плавильный агрегат (конвертор) чугун продувают снизу воздухом; кислород воздуха окисляет углерод в чугуне, снижая его содержание. В результате чугун превращается в сталь. Тепло, воз-никающее при окислении, обеспечивает нагрев стали до температуры выпуска – 1600ОС.

Бессемеровский процесс (в конверторе с кислой футеровкой) был предложен и разработан англичанином Генри Бессемером в 1856-1860 гг., томасовский (в конвертере с основной футе-ровкой) С. Томасом в 1878 г. Возникновение бессемеровского процесса имело исключительно важное значение для развития техники, поскольку до его появления не существовало способов производства литой стали в больших количествах, а применявшийся в то время пудлинговый процесс получения железа в тестообразном состоянии и тигельный процесс получения жидкой стали в тиглях емкостью менее 50 кг не могли удовлетворить потребности развивающегося ма-шиностроения.

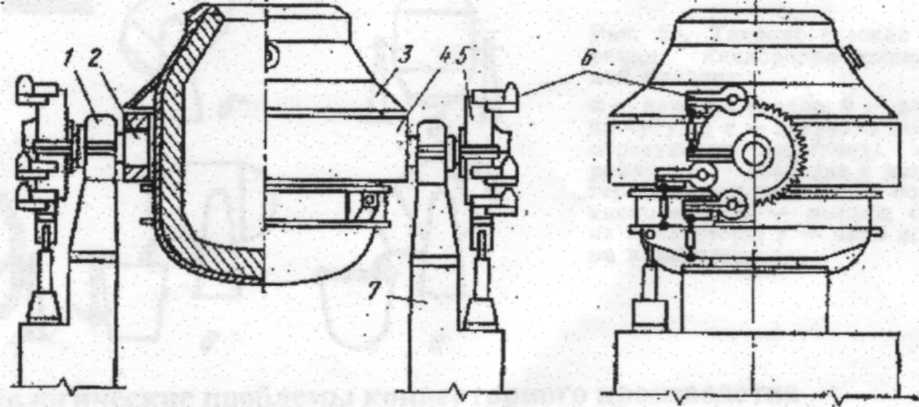

Выплавка стали производится в конверторе, представляющем собой стальной сосуд грушевидной формы вместимостью 100-350 т. Конвертор представляет собой емкость, состоящую из трех частей: верхней - шлема, средней - цилиндра и нижней - днища. Днище может быть приставным, вставным или цельным с цилиндрической частью. Внутри конвертер выложен огнеупорным кирпичом.

1 - опорный подшипник: 2 -цапфа: 3 - кожух: 4 - опорное кольца;

5 - ведомое колесо; 6.- электродвигатель; 7 - опорная станина

Кислородный конвертер:

В верхней части находится горловина, сбоку - летка. Снаружи конвертер опоясан стальным кольцом с двумя цапфами, которые удерживают контейнер и позволяют поворачивать его вокруг горизонтальной оси. Перед началом процесса конвертер поворачивают в наклонное поло-жение, загружают металлический лом и жидкий чугун. Затем возвращают в вертикальное поло-жение, загружают известняк, подают кислород под давлением 1.0 -1.4 МПа через водоохлажда-емую фурму. При воздействии кислорода в конвертере протекают следующие реакции: окисляется железо (2Fе+О2=2FеО),образующийся оксид железа взаимодействует с примесями, окис-ляя их (С+FеО = СО + Fе, Si + 2FеО - SiO2 + 2Fе, Мn + FеО = МnО + Fе). Все реакции протека-ют одновременно. Также одновременно идет процесс окисления примесей чистым кислородом. Известь взаимодействует с фосфором, серой и переводит их в шлак: 2Р+5FеО+4СаО= (СаО)4 Р2О5 +5Fе. Сера удаляется в шлак с момента продувки и в течение всей плавки: FеS+СаО = СаS +FеО. Но степень десульфурации расплава не превышает 40% вследствие высокого содержания FеО в шлаке. Контроль плавки ведется по спектру пламени, выходящего из горловины конвертера. По ходу плавки берут пробы металла на экспресс-анализ. Если содержание углерода соответствует заданному, продувку прекращают, поднимают фурму и, повернув конвертер в гори

|

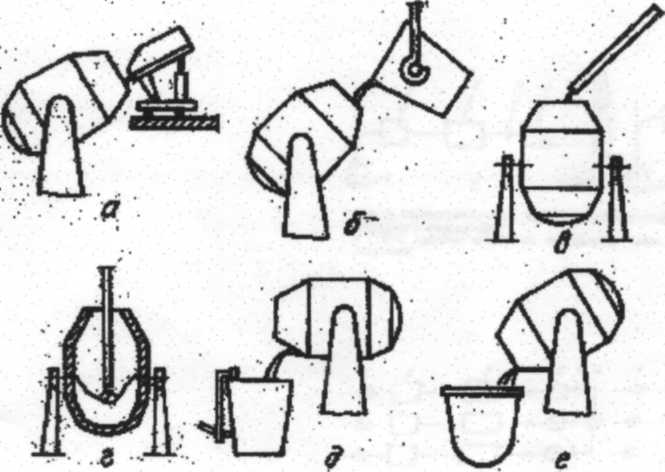

Последовательность технологических операций кислородно-конвертерной плавки: а - завалка скрапа; б - заливка чугуна; в - загрузка шлако-образующнх материалов; г -. введение в конвертер фурмы н включение подачи кислорода; д - выпуск стали иэ конвертера через летку; е – cлив шлака из конвертера

|

зонтальное положение, выпускают сталь через летку, а затем через горловину сливают шлак. В готовой стали остается кислород в виде оксида железа. Для его восстановления в ковш вводят раскислители. Часть раскислителей вводят в конвертор в конце плавки. Если сталь полностью раскислена при застывании в изложницах из нее почти не выделяются газы, ее называют «спокойной». При выплавке спокойной стали в качестве раскислителей сначала вводят ферромарганец, потом ферросилиций и в последнюю очередь алюминий.

В тех случаях, когда из стали не удален кислород, при ее разливке в изложницы и постепенном охлаждении последний взаимодействует с углеродом. Образующийся оксид углерода интенсивно выделяется из кристаллизирующегося слитка. Поверхность металла как бы бурлит, поэтому такую сталь называют «кипящей». При получении кипящей стали, в качестве раскислителя вводят только ферромарганец. Закончив раскисление, приступают к разливке стали по изложницам. Температура стали при разливке – 1600-1650ОС.

Недостатком конверторного процесса является интенсивное образование «бурого» дыма. Вместе с окисью углерода из конвертора увлекается значительное количество паров металла и капелек, выбрасываемых из ванны в процессе обезуглероживания.

Отдельные показатели материального баланса для конверторов |

||

Расход, м3/т: |

с верхним дутьем (I) |

донным дутьем (П) |

- кислорода |

56 |

52,8 |

- азота |

- |

20 |

- природного газа |

- |

4,3 |

Углерод в конце продувки, %...................... |

ОД |

0,1 |

Выбросы, кг/т |

15 |

12 |

Содержание пыли в отходящих газах кг/т |

14,6 |

4,6 |

Содержание железа, % |

|

|

- в пыли |

75,1 |

84 |

- в выбросах |

60 |

60 |

Наиболее сложными проблемами кислородно-конвертерного процесса являются охлаждение, очистка и улавливание газов. Все кислородные конверторы оборудуются системами, обеспечивающими охлаждение и очистку газов или продуктов их сгорания. Эти системы называются газоотводящими трактами кислородного конвертора. Газоотводящий тракт состоит из следующих основных элементов: охладитель конверторных газов, система очистки газов, дымогазопроводы между элементами тракта, эксгаустер(дымосос), дымовые трубы для выброса продуктов сгорания в атмосферу или свечи с дожигательным устройством для сжигания конверторного газа перед выбросом, клапаны между эксгаустером и свечой для направления газов на свечу или газгольдер для улавливания газа.

Отвод газов от конверторов осуществляется различными способами, отличающие величиной коэффициента избытка воздуха (α) на выходе из охладителя:

- с доступом воздуха и полным сжиганием (α > 1,0) .

- с доступом воздуха, но с недожогом газов в пределах взрывобезопасности (1>α>0,75).

- с доступом воздуха и с частичным сжиганием газов (0,75 > α>0,15).

- без доступа воздуха и без сжигания конверторных газов (0,15>α>0,11). Между конвертором и охладителем всегда имеется зазор, обеспечивающий возможность поворота конвертора для загрузки скрапа, заливки чугуна, выпуска стали и слива шлаков.

Во всех случаях поддержание над конвертором разряжения 10-40 Па обеспечивает подсос воздуха по периметру струи, достаточный для полного сжигания всех газов. Продукты сгорания содержат: СО2, О2, N2, NОх, Н2О, SО3 и пары металла, которые при конденсации образют плавильную пыль. Эта пыль при температурах выше 1600°С окисляется до Fе2О3, причем происходит дальнейшее ее измельчение, в результате чего газы приобретают черно-бурую окраску. Сера, содержащаяся в чугуне, переходит в шлак (до 50%), и лишь небольшое количество серы переходит в газовую фазу. Максимальное количество азота в газах не будет превышать 0,004 м3/м3 (0,4%). При верхней продувки чугуна или полном дожигании в идеальном случае водород в конверторных газах почти отсутствует. Однако практически в осеннее - зимний период и весенний периоды влага вноситься с ломом, шпатом, бокситом, рудой и известью.

При отводе газов с полным дожиганием сброс оксида углерода в атмосферу отсутствует или незначителен (0,1-0,3%). Во всех остальных случаях неизбежен больший выброс оксида углерода в атмосферу. Для минимизации количества сбрасываемой окиси углерода системы с частичным дожиганием оборудуют дожигательными устройствами размещаемые на свече (трубе).

Количество пыли, выносимой из конвертора, достигает 1,5% от массы металлошихты и при вы-ходе годного металла 90% составляет примерно 16 кг/ 1 т жидкой стали, т.е. примерно 200 г/м3. При такой запыленности газы имеет почти черную, редко черно-бурую окраску и быстро загрязняют окружающее пространство. В зависимости от содержания пыли (мг/м3) газы приобретают следующую окраску: 500 и более - темно-красная; 200-250 – красная, 100-150 – розовая; менее 70 – серая.

При подаче кислорода через днище верхняя плоскость ванны остается более спокойной по сравнению с верхней продувкой. Выход газов сопровождается меньшими выбросами и меньшими уносом плавильной пыли, в связи с чем увеличивается выход годного. При донном дутье снижение дымовыделения объясняется усилением фильтрации дыма в верхних слоях ванны, развитием эндотермических реакций диссоциации топлива и продуктов его сгорания в реакционной зоне, что снижает в ней температуру и уменьшает скорость испарения веществ. Унос вредностей придонном дутье содержит значительно меньшие по величине фракции, что предъявляет повышенные требования к газоочистке.

При донном дутье вводится дополнительно топливо, поэтому суммарное количество конверторных газов на 1 т стали больше, чем при верхней продувке. В газах также содержится водород, образующийся в результате горения природного газа, мазута, образования водяных паров и их диссоциации.