- •Характеристика источников выбросов загрязняющих веществ мартеновского цеха.

- •Характеристика организованных выбросов.

- •Тепловой режим работы мартеновских печей приведен в табл. 2.

- •Физико-химические свойства пыли

- •Обеспыливание мартеновских газов в электрофильтрах

- •Очистка мартеновских газов в трубах вентури

- •Эжекционная очистка мартеновских газов

- •Очистка газов от канцерогенсодержащих выбросов

- •Технологические мероприятия по предотвращению загрязнения атмосферного воздуха от выбросов мартеновского производства

Тепловой режим работы мартеновских печей приведен в табл. 2.

Состав и количество отходящих от печей газов изменяются при движении по дымоотводящему тракту. Это связано, прежде всего с подсосом атмосферного воздуха через не плотности кладки, так как отводящий тракт находится под разрежением. Величина подсосов зависит от разрежения на отдельных участках тракта, определяющегося конструктивными параметрами печи и герметичностью кладки, которые изменяются в течение компании печи (периода между остановками печи на ремонты свода).

Наибольшая величина подсосов бывает на участке головка печи - верх насадок. Количество отходящих от мартеновской печи газов на участке от головки до под насадочного - пространства регенераторов увеличивается в 1,55-1,65 раза в начале компании и в 1,25 раза в конце; на участке от головки до общего борова в 1,6 - 1,7 в начале и в 1,35 раза в конце кампании. В борове на участке от перекидных устройств до входа в котел-утилизатор количество газов увеличивается на 10 % от количества газов в вертикальном канале.

Таким образом, на современных печах, отапливаемых высококалорийным топливом, количество технологических газов при входе в котел-утилизатор увеличивается по сравнению с количеством газа, выходящего из головки, в 1,8-2,0 раза.

Физико-химическая характеристика технологических газов мартеновских и двух ванных печей (перед входом в дымовую трубу) приведена в табл. 2.

Выбросы пыли с технологическими газами. Содержание пыли в отходящих газах мартеновских и двух ванных печей определяется расходом кислорода на печь, при этом значение имеют способ подачи кислорода (в факел или в ванну), садка печи, вид топлива, период плавки и др. Данные о выбросах пыли из рабочего пространства мартеновских печей довольно разноречивы, очевидно, из-за не четких сведений о технологических процессах и различных методик определения запыленности газовых потоков. Однако анализ многочисленных данных позволяет установить наиболее характерные показатели запыленности для печей различной садки и конструкции (мартеновских и двух ванных) в зависимости от способа (в факел или ванну) и интенсивности подачи кислорода в ванну.

В

зависимости от указанных факторов

концентрация пыли в дымовых газах

мартеновских печей колеблется в широких

пределах - от 160 мг/м3

до 50 г/м3,

при этом на печах, работающих без

применения кислорода, - от 160 до 260 мг/м3,

с подачей кислорода в факел - от 400 до

700 мг/м3

и с продувкой ванны кислородом - от 270

мг/м3

до 50 г/м3.

Запыленность газов двух ванных печей

колеблется в пределах от 2,8 до

17,2 г/м3.

Более высокое значение нижнего

предела запыленности по сравнению с

мартеновскими печами, работающими с

продувкой ванны кислородом, объясняется

тем, что практически в двух ванной печи

одна из ванн всегда находится под

продувкой, тогда как в мартеновских

печах нижний предел относится к бес

продувочным периодам. Более низкий

верхний предел запыленности на двух

ванных печах связан с сепарирующим

(способствующим осаждению части пыли)

действием развитой поверхности шихтовых

материалов в ванне, через которую

проходят газы из продувочной камеры.

Применение кислорода значительно

увеличивает запыленность отходящих

газов. Влияние подачи кислорода в

факел на пылеобразование связано с

усилением тер

зависимости от указанных факторов

концентрация пыли в дымовых газах

мартеновских печей колеблется в широких

пределах - от 160 мг/м3

до 50 г/м3,

при этом на печах, работающих без

применения кислорода, - от 160 до 260 мг/м3,

с подачей кислорода в факел - от 400 до

700 мг/м3

и с продувкой ванны кислородом - от 270

мг/м3

до 50 г/м3.

Запыленность газов двух ванных печей

колеблется в пределах от 2,8 до

17,2 г/м3.

Более высокое значение нижнего

предела запыленности по сравнению с

мартеновскими печами, работающими с

продувкой ванны кислородом, объясняется

тем, что практически в двух ванной печи

одна из ванн всегда находится под

продувкой, тогда как в мартеновских

печах нижний предел относится к бес

продувочным периодам. Более низкий

верхний предел запыленности на двух

ванных печах связан с сепарирующим

(способствующим осаждению части пыли)

действием развитой поверхности шихтовых

материалов в ванне, через которую

проходят газы из продувочной камеры.

Применение кислорода значительно

увеличивает запыленность отходящих

газов. Влияние подачи кислорода в

факел на пылеобразование связано с

усилением тер

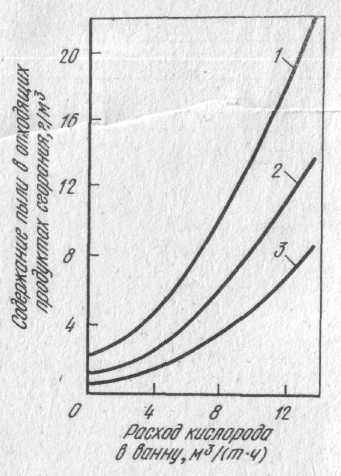

1 – вертикальный канал; 2 – над насадкой; 3 – общий боров Рис.6 Зависимость содержания пыли в отходящих продуктах сгорания 300-т мартеновской печи от удельной интенсивности продувки: |

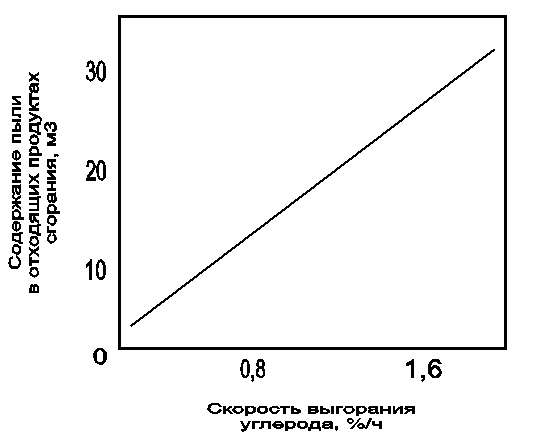

Рис.7 Зависимость запыленности отходящих продуктов сгорания от скорости выгорания углерода |

мического разрушения кусковых материалов в период прогрева и угара оплавленного или расплавленного металла в последующие периоды плавки.

Основной причиной бурного пылеобразования в период продувки жидкой ванны кислородом является испарение металла в очагах высокой температуры и последующее его окисление атмосферой рабочего пространства, отсюда газы принимают бурую окраску оксидов железа. На рис. 6 приведена зависимость содержании пыли в отходящих газах от удельного расхода кислорода. Для практических расчетов количества выбросов пыли из рабочего пространства печи при продувке кислородом рекомендуется снижать их величину на 35% при добавлении в дутье топлива (природного газа или мазута) и на 30 % при применении щелевых продувочных фурм относительно обычно применяемой шести сопловой кислородной фурмы.

На примере 150-т печи при подаче кислорода в факел показано изменение показателей запыленности также и в зависимости от периода плавки. Количество пыли в каждый период плавки определяется характером технологического процесса, проходящего в это время.

Во время завалки основным источником пылевыделения является загружаемая шихта, из которой газовым потоком увлекаются мелкие частицы железной руды, известняка и других ее компонентов.

В начале периода прогрева пыль образуется в результате термического разрушения кусковых материалов, в конце -

вследствие угара оплавленного металла.

В период слива чугуна максимальная запыленность отходящих дымовых газов наблюдается при сливе первого ковша, а далее сокращается, а три-четыре раза.

Во время плавления максимальное пылевыделение происходит при продувке ванны кислородом, причем в α.Существенное влияние на пылеобразование оказывает скорость выгорания углерода (рис. 7). Пылеобразование тем выше при одной и той же температуре металла, чем выше содержание углерода.