- •1.1. Основные свойства надежности а/м. Показатели надежности а/м.

- •1.5. Оценка состояния а/м

- •1.10. Технология то системы питания дизелей.

- •1.12. То электрооборудования авто.

- •1.13. Технология то кшм и грм

- •1.14. Технология то системы охлаждения

- •1.15. Технология то трансмиссии а/м.

- •1.16. Технология то тормозной системы с пневмоприводом

- •1.17. Технология то тормозной системы с гидроприводом.

- •1.18. Технология то рулевого управления.

- •1.19. Технология то и р автошин в атп.

- •1.22. Пути экономии гсм.

- •1.25. Организация техн экспл а/м в отрыве от основной производственной базы

- •28. Технология технического обслуживания системы смазки.

- •Техническое обслуживание.

- •29. Требования к складам запчастей

- •30. Современные средства для освещения полотна дороги

1.1. Основные свойства надежности а/м. Показатели надежности а/м.

Теория надежности изучает процессы старения машин, механизмов, а/м, агрегатов, т.е. изменение их качества во времени.

Надежность-свойство а/м выполнять заданные функции, сохранять значения установленных эксплуатационных показателей в пределах соответствующих заданным режимам и условиям эксплуатации, ТО, Р, хранения и транспортирования. Это комплексное свойство, включающее в себя безотказность, долговечность, ремонтопригодность, сохраняемость.

Безотказность –свойство а/м сохранять работоспособность в течение определенного времени или пробега. Оценивают безотказность следующими основными показателями:

вероятность безотказной работы

средняя наработка до и между отказами

интенсивность отказов для невосстанавливаемых изделий

параметр потока отказов для восстанавливаемых изделий

Для а/м применяют безотказность в течение смены, в течение заданного пробега или между очередными видами ТО.

Наработка на отказ- физическое значение пробега элемента а/м между отказами.

P(l)=(N0-ni)/N0

N0- число элементов а/м на начало эксперимента,

ni- суммарное количество элементов а/м имевших отказ за пробег l,

Долговечность- свойство а/м сохранять работоспособность до наступления предельного состояния при установленной системе ТО и Р.

Безотказность- свойство а/м непрерывно сохранять работоспособность с необходимыми перерывами для ТО и Р.

Показатели:

Средний ресурс или срок службы.

Гамма процентный ресурс.

Вероятность достижения предельного состояния.

Ресурс- наработка объекта до наступления предельного состояния от начала эксплуатации и возобновления после Р.

Срок службы - календарная продолжительность эксплуатации объекта до наступления предельного состояния от начала эксплуатации или её возобновление после Р. Для деталей показатель долговечности определяется при проведении их ремонта. Для агрегатов- определение ресурса до Р и между ремонтами.

Ремонтопригодность – свойство а/м, заключающееся в его ремонтопригодности предупреждению, выявлению и устранению отказов и неисправностей при проведении ТО и Р. Показатели:

Средняя продолжительность и средняя трудоемкость выполнения операций ТО и Р.

Вероятность выполнения операций ТО-Р в заданное время.

- % время выполн-я операции вида ТО-ТР. Частный показатель кло-ва мест обслуживания на авто и их надежность.

Сохраняемость- свойство а/м сохранять исправное состояние и работоспособное состояние в течение срока хранения и после, и при транспортировке.

Показатели надежности получают путем сбора накопления и обработки статистической информации. Сбор информации осуществляется на АТП, на полигонах, станциях.

Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

Комплексные показатели надежности:

-коэффициент готовности - вероятность того, что объект окажется работоспособным в производственный момент времени.

К=to/(to+tB)

to- среднее время работы между отказами,

tB- среднее время работы между восстановлениями.

Коэффициент технического использования: КТИ=t/(tТО+tР+ t)

tТО -время ТО отказов,

tР -время ремонта отказов,

t-суммарное время наработки объекта.

Параметры потока отказов:

Wпр=1(единица)/Хпр; где Хпр=l(буква Л)\k, где l – пробег, к - кол-во простоев

1.2. Закономерности случайных процессов изменения технического состояния а/м.

Зависят от ряда факторов:

1. Качества материала детали.

2. Точность обработки.

3. Качество сборки а/м и гарегатов.

4. Качества выполнения ТО-Р.

5. Условий эксплуатации.

Техническое состояние у разных автомобилей будет разным. Оно будет характеризоватьсяинтенсивностью и характером изменения его параметра.

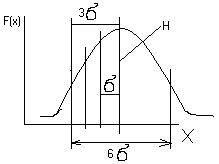

Поэтому если зафиксировать значение параметра, например на уровне Уд (рис 1), то момент достижения этого состояния, Lpi у разных автомобилей будут разными Lp1, Lp2-Lpn наработка на отказ будет случайной величиной и иметь вариацию.

Если мы фиксируем наработку на отказ Lо (рис 2), то вариация технич состояний уi – а от этого зависит трудоемкость и продолжит-сть вып-я работ по ТО-Р.

Х

арактеристиками

случайной величины является:

арактеристиками

случайной величины является:

Среднее значение

Х=(Х1+Х2+…Хn)/n

xi- может быть время работы, пробег, количество использованного топлива,

n-количество изменений,

Среднеквадратическое отклонение. =((Хi-Х)2/(n-1)).

Коэффициент вариации Vх=/Х

Различают случайные величины с малой вариацией V<=0,1, средней вариацией 0,1<V<=0,33 и большой вариацией V>0,33.

Кроме того важной характеристикой случайной величины является вероятность- численное значение возможности появления изучаемого события. Вероятность: 0<=Р<=1. Вероятность безотказной работы R(x) определяется отношением числа случаев безотказной работы изделия за наработку Х, к общему числу случаев.

R(x)= (n-m(x))/n=1- m(x)/n

Где m(x)- число отказов деталей.

Вероятность отказа F(x) является событием противоположным R(x).

F(x)=1-R(x)=m(x)/n

Плотность вероятности отказов f(x)- вероятность отказа за малую единицу времени при работе узла, детали без замены f(x)=m(x)/N'х

N-число исправных агрегатов

x- интервал пробега

Параметр потока отказов- w(x) –плотность вероятности возникновения отказа восстанавливаемого изделия, определяемая для данного момента времени

w(t)=k(t)/(A*t)

где k(t)- количество отказов по наблюдаемой группе а/м

А- количество а/м

t - интервал времени пробега

Законы распределения случайных величин:

1. Нормальный закон

Ф![]() – нормированная функция

– нормированная функция ![]() (знач-я

в таблицах)

(знач-я

в таблицах)

х - может быть время работы, пробег, количество использованного топлива,

2. Экспоненциальный закон

P(t)=e -t

- параметр потока отказов.

Логарифмический нормальный закон

3. Закон распределения Вейбула

c – параметр сдвига, а – масштаб, b – параметр формы.

![]()

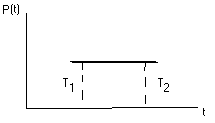

Р

авномерное

распределение T1tT2

авномерное

распределение T1tT2

1.3. Общая характеристика работ обеспечения работоспособности автомобиля

В процессе эксплуатации а/м происходит ухудшение технического состояния его и агрегатов также, что может привести к частичной или полной потере работоспособности, т.е. к неисправности или отказу. Существует два способа обеспечения работоспособности а/м в эксплуатации:

Поддержание работоспособности –ТО.

Восстановление работоспособности- ремонт.

Основная цель ТО- поддержание, предупреждение и отдаление момента достижения изделием предельного состояния. Это достигается:

Предупреждением возникновения отказа за счет предупредительного контроля и доведения параметров технического состояния а/м (агрегатов) до номинальных или близких к ним значений.

Предупреждение отказов в результате уменьшения интенсивности изменения параметра технического состояния путем уменьшения темпа изнашивания сопряженных деталей. Например, с тормозным механизмом при наработке несколько меньше ресурсного провести упреждающий контроль, затем регулировку до номинального зазора, то отказа не произойдет- он будет предупрежден.

По подобной схеме производят ТО, большинство регулировочных работ , механизмов и крепежных соединений.

ТО- комплекс операций или операция по поддержанию работоспособности или исправности объекта при использовании по назначению при ожидании, хранении, транспортировке.

К ТО относятся также работы, проводимые для обеспечения доступности механизмов и агрегатов и улучшения условий труда исполнителей ТО, поддержание надлежащего вида а/м.

ТО является предупредительным мероприятием, проводимым как правило по плану и включающим в себя:

Контрольно- диагностические

Крепежные

Слесарно- заправочные- очистительные

Регулировочные

Уборочно- моечные

Электро- технические

По обслуживанию системы питания

Шинные

Электротехнические- проверка состояния источников света, электроэнергии, звуковой сигнализации, очистка от пыли и грязи.

Регулировочные- предназначены для восстановления и поддержания работоспособности механизма, устранение отказов и неисправностей, возникающих при работах выявленных при ТО. Как правило ремонт выполняют по потребности (при достижении предельного состояния и включает в себя контрольно- диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и др. работы.

Для ремонта характерна значительная трудоемкость работ и стоимость, необходимость частичной или полной разборки, использование сложного оборудования. Чтобы своевременно произвести ТО и определить возможную потребность в ремонте надо знать закономерность изменения технического состояния а/м, предельные и допустимые значения технического состояния, детальную характеристику самих отказов и неисправностей, технологию и организацию работ.

1.4. Система ТО и Р автомобилей.

Планово- предупредительная система ТО и Р: То осуществляется в принудительном порядке через установленный период (пробег). Ремонт выполняется по потребности, которая определяется техническим осмотром после установленного межремонтного пробега или выявляется в процессе ТО.

По периодичности ТО делят на:

-ЕО ежедневное обслуживание

-ТО-1 первое ТО

-ТО-2 второе ТО

-СО сезонное обслуживание.

«Положение» предусматривает 2 вида ремонта:

Текущий ремонт

Капитальный ремонт

Каждый вид ТО включает определенные работы, операции, которые делятся на контрольные и исполнительские операции.

Контрольная часть (диагностическая) операция ТО проводят обязательно, а исполнительская по потребности.

ЕО- выполняется ежедневно, включает контрольно- осмотровые работы по механизмам управления, приборам освещения, кузову, кабине, уборочно- моечные, сушильные операции, заправку а/м топливом, маслом, охлаждающей жидкостью.

ТО-1- включает в себя наружный технический осмотр всего а/м, выполнение контрольно- диагностических, крепежных, регулировочных, смазочных работ, электротехнических, проверка двигателя, рулевого управления, тормозов и др. Проводят через определенные интервалы по пробегу.

ТО-2- включает более углубленную диагностику, проверку состояния всех механизмов, приборов (со снятием приборов питания, электрооборудования, для контроля и регулировки в цехах) выполняют крепежные, регулировочные, смазочные и др. работы,.. проверку действия агрегатов, приборов в процессе их работы. Проводят ТО-2 со снятием а/м на 1-2 дня с эксплуатации.

СО- включает работы ТО-2 и дополнительные работы, выполняемые при подготовке а/м к зимней или летней эксплуатации. Совмещают с ТО-2 с увеличением трудоемкости на 20-50%.

Диагностика- процесс определения технического состояния а/м с определенной точностью. Важным требованием к диагностированию является- определение технического состояния без разборки.

Д-1 выполняют при или перед ТО-1 и служит для диагностирования механизмов и систем, обеспечивающих безопасность движения а/м.

Д-2 проводят за 1-2 дня до ТО-2 для обеспечения информацией зоны ТО-2 о предстоящем объеме работ и при выявлении большого объема текущего ремонта, заранее направить а/м в зону ТР.

ТР проводят на АТП и СТО, заключается в устранении мелких неисправностей и отказов, способствуя выполнению установленных норм пробега а/м до капитального ремонта. ТР выполняется проведением разборочно- сборочных, слесарных, сварочных и других работ, замены деталей в агрегатах и отдельных узлах на а/м, требующих текущего ремонта или капитальнлго ремонта. ТР производят по потребности в межсменное время, при осмотре а/м, вернувшегося с линии.

КР- а/м и агрегатов, узлов проводят на специализированных предприятиях. КР предусматривает восстановление работоспособности а/м и агрегатов до 80% от норм для новых а/м. Проводится полная разборка на отдельные агрегаты, на узлы, детали, которые ремонтируют или заменяют. После укомплектования агрегатов деталями их собирают, испытывают и направляют на сборку а/м. Построение планово- предупредительной системы ТО и Р базируется на определении нормативов ТО.

Каждый вид ТО характеризуется периодичностью (число км пробега между 2-мя последовательно производимыми видами ТО), объемом работ и трудоемкостью (числом затраченных чел час).

Для ТР нормируется

отдельная трудоемкость, т.е. трудоемкость

отнесенная к пробегу.![]()