- •Фгоу спо «краснодарский колледж электронного приборостроения» методические указания для студентов по проведению

- •Для специальности

- •230103.01 (Специализация – Защита информации в автоматизированных системах обработки информации и управления)

- •Разработка и эксплуатация автоматизированных информационных систем

- •1. Общие сведения

- •2. Содержание внеаудиторной самостоятельной работы

- •3. Организация и руководство внеаудиторной самостоятельной работой студентов

- •4. Самостоятельное изучение тем

- •5. Примеры заданий

- •Тема 1.1.Анализ предметной области (объекта автоматизации).

- •Тема 1.2. Анализ бизнес-процессов и бизнес-правил.

- •1.3. Концепция разработки. Проектирование информационной модели

- •Тема 2.2.Техническое задание на разработку проекта

- •Тема 2.4. Типовые информационно-программные средства создания и отладки аис

- •Тема 2.5. Разработка и защита курсового проекта

- •Тема 3.1.Приём системы в опытную и промышленную эксплуатацию

- •Рекомендуемая литература

5. Примеры заданий

Тема 1.1.Анализ предметной области (объекта автоматизации).

Для точного определения и целей создания системы АС «Лаборатория МЗЦ» рассмотрим следующие проблемы заказчика.

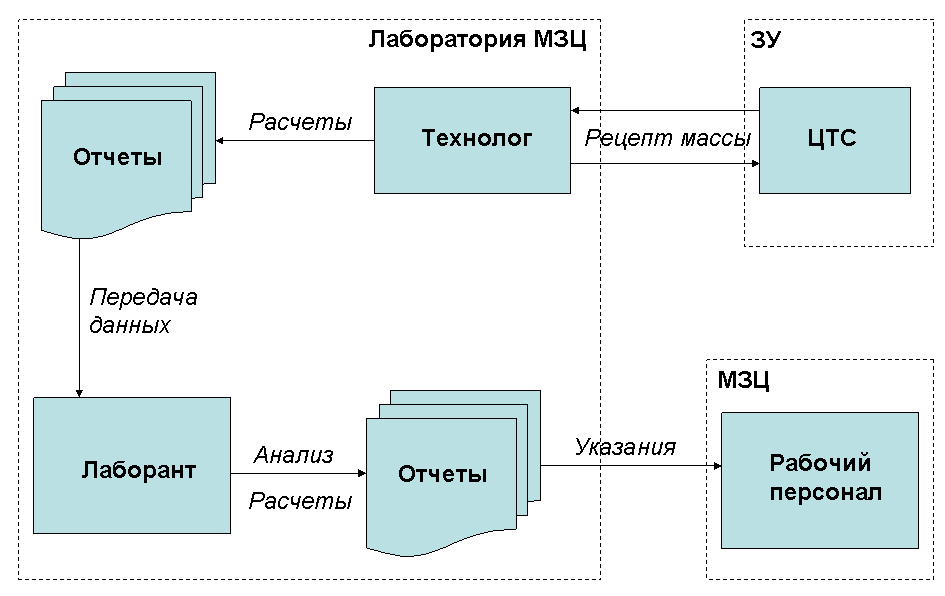

Нынешняя структура обмена информации для анализа качества заготовительной массы представлена на рисунке 1.

Где: МЗЦ – массо-заготовительный цех;

ЦТС – центральная технологическая служба;

ЗУ – заводоуправление.

Рисунок 1

Технолог идет в заводоуправление, корпус которого находится в другой стороне предприятия, что занимает большое количество времени, берет рецепт массы у центральной технологической службы в виде бумажного отчета.

Далее по приходу обратно в лабораторию технолог по данным рецепта рассчитывает необходимые показатели вручную и заносит в свой технологический журнал. Далее передает определенные данные лаборанту, которые необходимы для его расчетов.

Лаборант также вручную рассчитывает свои показатели анализа качества массы и по этим данным формирует распоряжения рабочему персоналу. Лаборант идет в массо-заготовительный цех, который также находится на большом расстоянии от лаборатории.

В чем проблемы заказчика:

Большое количество расчетов вручную, что влечет за собой большое количество субъективных ошибок и тормозит последующие технологические процессы.

Лаборанту и технологу приходится в течение своего рабочего дня переходить из одного корпуса предприятия в другое, что существенно увеличивает время на принятие различных решений и утомляет физически.

Разрабатываемая система имеет следующие цели:

Сократить время на расчеты показателей качества у лаборанта и занесение данных в журнал.

Сократить время расчета рецепта на производства заготовительной массы технологом и занесение данных в журнал.

Исключить субъективные ошибки при расчете таблицы соотношений в случае нештатной ситуации.

Решить вопрос о внедрении информационно коммуникационных технологий для обмена данными между корпусами предприятия.

Исходя из целей, можно сформулировать назначение системы:

Сбор исходной информации для выполнения расчетов согласно документам:

«Основные технологические нормативы по фаянсовому производству для лаборантов массо-заготовительного цеха»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 4 марта 1996г.

«Рабочая инструкция технолога МЗЦ»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 4 марта 1996г.

«Обязанности контролёра-приёмщика (лаборанта МЗЦ)»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 2 февраля 1995г.

Расчет показателей качества анализов, перерасчета рецептов массы и расчета таблицы соотношений согласно документам:

«Памятка для технолога»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 5 марта 2000г.

«Инструкция по определению количества литров глинистой суспензии, заливаемой в мешалки»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 5 марта 2000г.

«Инструкция по определению показателей глинистых в таблице соотношений»

Утвержден: Главный инженер ООО ПКФ «КубаньФарфор» А.Н. Лисивненко, 23 июня 1997г.

Формирование отчетов согласно документу:

«Контрольный отчет технологического процесса МЗЦ»

Утвержден: Главный технолог ООО ПКФ «КубаньФарфор»

Итак, согласно ГОСТ 34.601-90, начало создание системы – это изучение объекта автоматизации.

Для правильного изучения объекта автоматизации составим план обследования:

Знакомство с предприятием

Изучение должностных обязанностей технолога лаборатории МЗЦ

Изучение методики перерасчета рецепта для заготовительной массы технологом

Изучение должностных обязанностей лаборанта лаборатории МЗЦ

Изучение методики расчета таблицы соотношений технологом

Изучение методики анализа и расчета показателей качества заготовительной массы лаборантом с помощью таблицы соотношений.

1. Знакомство с предприятием.

1.1 Общая информация о предприятии:

«Краснодарский фарфоро-фаянсовый завод «Чайка» (с 2004 г. реорганизован в ООО ПКФ «КубаньФарфор») – это первый в СССР фарфоро-фаянсовый завод, построенный в 1960г. В основе деятельности массо-заготовительного цеха (МЗЦ) ООО ПКФ «Кубань-Фарфор» лежит производство заготовительной массы для фаянсовой продукции.

1.2 Описание производственного процесса МЗЦ:

Поступающее сырьё для изготовления фаянсовой массы сортируется по отсекам на складе: каолин, глина, дробильный материал. Затем, крановщик склада поставляет сырьё в питательный отсек, откуда оно поступает на весовые тележки. Производится дозировка и взвешивание сырья. Далее сырьё загружается в шаровые мельницы. На следующем этапе, получившаяся суспензия смешивается с глиной в мешалках. После этого появляется конечный продукт МЗЦ – заготовительная масса, предназначенная для дальнейшего выпуска фаянсовой продукции.

Чтобы знать какое процентное соотношение каждого элемента сырья надо брать - существует рецепт массы.

В этом производственном процессе важную роль играет анализ показателей составляющих для выпуска заготовительной массы на всех этапах производства и анализ конечного продукта. От этих анализов напрямую зависит качество выпускаемой продукции. В случае, если анализы не соответствуют нормам, руководство цеха будет предпринимать решения по распоряжению продуктом (заготовительной массы) – решать вопрос о прохождении массы в следующий цех или отправки её на брак или на доработку.

2. Должностные обязанностей технолога лаборатории МЗЦ.

Важную роль в анализе массы занимает работа сотрудников лаборатории МЗЦ – технолога и лаборанта.

Технолог производит корректировку рецептов массы, глазури и промазки в зависимости от влажности сырья, запесоченности и ведет записи перерасчета рецепта в своем журнале. Технолог для определения влажности глины, каолина и песка берет пробы из отсеков и методом высушивания в электропечах определяет содержание влажности в этих материалах. Также она определяет процентное содержание песка в глине и каолине один раз в неделю.

Технолог МЗЦ контролирует работу сменных лаборантов и правильность ведения технологического журнала. При выявлении наклонений от установленных нормативов технолог немедленно ставит в известность главного технолога предприятия. Также производит контрольные проверки завесок сырья для массы (песка, глины и каолина). Следит за соблюдением графика догрузки шаров в шаровые мельницы, замены полотен на прессах и фиксирует это всё в своем журнале.

3.Процесс перерасчета рецептов массы

Таблица 1

Составляющие |

Содержание по рецепту (%) |

Количество Сырья (кг) |

Влажность Сырья (W) |

Количество сырья (W) |

Кварцевый песок |

32,00 |

1984 |

5 |

2088 |

Череп утильный |

18,00 |

1116 |

-- |

2480 |

Глина |

25,00 |

1550 |

20 |

1550 |

Каолин 1 |

16,00 |

992 |

15 |

2334 |

Каолин 2 |

9,00 |

558 |

25 |

2088 |

Итого: |

100 |

6200 |

|

|

Центральная заводская лаборатория выдает рецепт массы технологу («Содержание по рецепту (%)» в таблице 1) и также технологу известна общая загруженность шаровой мельницы. По этим параметрам он рассчитывает количество сырья («Количество сырья (кг)» в таблице 1), которое необходимо загрузить в шаровые мельницы вместе с водой.

Кварцевый песок: 6200 – 100%, х – 32%; х = (6200*32)/100 = 1984 (кг)

Череп утильный: 6200 – 100%, х – 18%; х = (6200*18)/100 = 1116 (кг)

Глина: 6200 – 100%, х – 25%; х = (6200*25)/100 = 1550 (кг)

Каолин 1: 6200 – 100%, х – 16%; х = (6200*16)/100 = 992 (кг)

Каолин 2: 6200 – 100%, х – 9%; х = (6200*9)/100 = 558 (кг)

Так как сырье имеет уже некоторую влажность, то необходимо выяснить посредством сушки пробы и дальнейшего взвешивания – количество воды в сырье («Влажность сырья (W)» в таблице 1)

Кварцевый песок: ((m2 – m1)/m2 ) * 100% = ((100г – 95г)/100г)*100% = 5(%)

Глина: ((m2 – m1)/m2 ) * 100% = ((100г – 80г)/100г)*100% = 20(%)

Каолин 1: ((m2 – m1)/m2 ) * 100% = ((100г – 85г)/100г)*100% = 15(%)

Каолин 2: ((m2 – m1)/m2 ) * 100% = ((100г – 75г)/100г)*100% = 25(%)

Далее производится расчет количества составляющих сырья с у четом влажности («Количество сырья (W)» в таблице 1):

Кварцевый песок: 100% - 5% = 95%, значит: x = (1984*100)/ 95 = 2088 (кг)

Глина: 100% - 20% = 80%, значит: x = (1984*100)/ 80 = 2480 (кг)

Каолин 1: 100% - 15% = 85%, значит: x = (1984*100)/ 85 = 2334 (кг)

Каолин 2: 100% - 75% = 25%, значит: x = (1984*100)/ 95 = 2088 (кг)

В таблице 1 был рассмотрен простой пример с использованием рецепта с процентными составляющими только с целыми частями без десятых и сотых (что, разумеется, недопустимо на данном этапе производственного процесса).

Данные из таблицы 1 – по глине, каолину 1 и каолину 2 передаются лаборанту для дальнейших расчетов, связанных с его работой.

4. Должностные обязанности лаборанта лаборатории МЗЦ.

Работу по анализу выполняет лаборант в МЗЦ. Также лаборант ведёт учёт всех технологических процессов, происходящих в МЗЦ:

Определяет влажность глинистой и каолиновой суспензии и рассчитывает их количество. Также контролирует дозировку глинистых и время смешивания в мешалках. Лаборант определяет влажность и тонину помола с суспензии (остаток) из каждого барабана и сборников.

Рассчитывает при помощи калькулятора необходимые данные по формулам. Все данные лаборант заносит в журнал смены, а данные об анализе он несёт технологической службе в виде бумажных отчётов для их дальнейшей проверки технологом.

Одна из главных целей лаборанта – это правильный расчёт показателей по формулам.

При расчете данных, лаборант пользуется так называемой таблицей соотношений.

5. Методика расчета таблицы соотношений технологом.

5.1 Проблема расчета таблицы соотношений:

Таблица соотношений, рассчитываемая технологом непосредственно зависит от показаний пикнометра.

Пикнометр представляет собой сосуд для расчета плотности суспензии - готового сырья для производства массы. Ранее на данном предприятии пикнометр был изготовлен из меди, что существенно повышало его износостойкость. Он подлежал замене приблизительно только через 2 года использования. При износе пикнометра – всю таблицу соотношений приходилось рассчитывать заново, и это занимало довольно длительное время (около двух месяцев), что неблагоприятно сказывалось на производственном процессе предприятия.

В недавнее время пикнометры начали производить из стекла, что существенно снизило их надежность.

5.2 Пример расчета таблицы соотношений:

Допустим: 182,9 г – чистый вес пикнометра, 285,1 г – вес пикнометра с водой, следовательно, вес воды в пикнометре – 102,2 г.

Для примера рассчитаем один столбец таблицы:

Пусть 319,6 г – вес пикнометра с суспензией, тогда

Вес суспензии в пикнометре (P): 319,6 – 182,9 = 136,7 г

Вес сухого вещества: 136,7 – 102,2 = 34,5 г

Тогда вес сухого вещества с учетом плотности массы (P1) =

= 34,5 * Поправочный коэффициент для массы = 34,5 * 1,625 = 56,1 г

P = 136,7 – 100%

P1 = 56,1 – X

X = (56,1*100)/136,7 = 41,0 – Вес сухого вещества в %, тогда:

100 – 41,0 = 59,0 – Влажность (W)

Плотность: D = P / W;

D = 136,7 / 102,2 = 1,338.

Полученные данные заносятся в журнал с таблицей (Рисунок 2)

Вес пикнометра |

300,0 |

… |

319,5 |

319,6 |

319,7 |

… |

400,0 |

Вес суспензии в пикнометре (P) |

|

… |

|

136,7 |

|

… |

|

Вес сухого вещества с учетом плотности массы (P1) |

|

… |

|

56,1 |

|

… |

|

Влажность (W) |

|

… |

|

59,0 |

|

… |

|

Плотность (D) |

|

… |

|

1,338 |

|

… |

|

Рис.2

6. Методика анализа и расчета показателей качества заготовительной массы лаборантом с помощью таблицы соотношений.

6.1 Пример расчета дозировки каолина:

Лаборанту приносят на расчет анализа глинистые – глину и каолин. Далее с помощью пикнометра лаборант взвешивает глину и каолин. По таблице соотношений (Рисунок 2) находит соответствующие данному весу влажность (W) и плотность (D). Далее производит расчеты, описанные ниже.

Часть таблицы соотношений для расчета каолина, которая ограничивается допустимыми показателями влажности (W) представлена на рисунке 3.

Вес пикнометра |

319,6 |

319,5 |

319,4 |

319,3 |

319,2 |

319,1 |

… |

321,0 |

321,1 |

321,2 |

321,3 |

321,4 |

321,5 |

Вес суспензии в пикнометре (P) |

136,7 |

136,6 |

136,5 |

136,4 |

136,3 |

136,2 |

… |

138,1 |

138,2 |

138,3 |

138,4 |

138,5 |

138,6 |

Вес сухого вещества с учетом плотности массы (P1) |

56,1 |

55,9 |

55,7 |

55,6 |

55,4 |

55,3 |

… |

58,3 |

58,5 |

58,7 |

58,8 |

59,0 |

59,2 |

Влажность (W) |

59,0 |

59,1 |

59,2 |

59,3 |

59,4 |

59,5 |

… |

57,8 |

57,7 |

57,6 |

57,5 |

57,4 |

57,3 |

Плотность (D) |

1,338 |

1,337 |

1,336 |

1,335 |

1,334 |

1,333 |

… |

1,351 |

1,352 |

1,353 |

1,354 |

1,355 |

1,356 |

|

Рис. 3

Расчет глинистых:

А = 100% - Влажность = 100% - 57,8 = 42,2%

В = Вес каолина по сухому* / A = 992 / 42,2 = 2,350

C1 = Дозировка каолина (на одну шаровую мельницу)

С = B / Плотность (D) = 2,350 / 1351 = 0,001739 [1739] м3

С2 = Дозировка каолина (на две шаровые мельницы)

С2 = 1739*2 = 3478(м3)

* - Показатель, который рассчитывает технолог (см. таблицу 1)

Аналогичным способом рассчитывается дозировка второго каолина и глины.

Отличие расчета глины от каолина в том, что допустимые показатели влажности глины заключаются в пределах от 67 до 73%.

6.2 Расчет остатка и влажности составляющих в шаровых мельницах.

Еще одна главная обязанность лаборанта – правильный расчет остатка и влажности первых трех составляющих (См. таблицу 1) – кварцевого песка, черепа утильного и воды в шаровых мельницах.

Лаборанту приносят на анализ состав из этих трех элементов. Также с помощью пикнометра лаборант взвешивает данный состав. По таблице соотношений (Рисунок 4) находит соответствующие данному весу влажность (W) и вес сухого вещества с учетом плотности массы (P1). Далее производит расчеты, описанные ниже.

Вес пикнометра |

329,2 |

329,3 |

329,4 |

329,5 |

329,6 |

329,7 |

… |

335,0 |

335,1 |

335,2 |

335,3 |

335,4 |

335,5 |

Вес сухого вещества в пикнометре (P) |

146,3 |

146,4 |

146,5 |

146,6 |

146,7 |

146,8 |

… |

152,1 |

152,2 |

152,3 |

152,4 |

152,5 |

152,6 |

Вес сухого вещества с учетом плотности массы (P1) |

71,7 |

71,8 |

72,0 |

72,2 |

72,3 |

72,5 |

… |

81,1 |

81,3 |

81,4 |

81,6 |

81,7 |

81,9 |

Влажность (W) |

51,0 |

50,9 |

50,9 |

50,8 |

50,7 |

50,6 |

… |

46,7 |

46,6 |

46,6 |

46,5 |

46,4 |

46,3 |

Плотность (D) |

1,432 |

1,432 |

1,433 |

1,434 |

1,435 |

1,436 |

… |

1,488 |

1,489 |

1,490 |

1,491 |

1,492 |

1,493 |

|

Рис. 4

Если вес пикнометра 329,2 то влажность (W) = 51,0% и вес сухого вещества с учетом плотности массы (P1) = 71,7. Лаборант определяет остаток с суспензии – 2,1(г)

Конечный остаток (для определения готовности) = 2,1 / 71,7 = 0,029 [2,9] г

Далее по полученному остатку производится аналитика:

2,8 и 2,9 г – Нормальные остатки (шаровая мельница готова)

2,7 и 2,6 г – Максимально допустимые остатки (шаровая мельница готова)

3,0 и 3,1 г – работу шаровой мельницы продлить на 10 минут;

3,2 и 3,3 г – продлить на 15 минут;

3,4 г – продлить на 20 минут;

3,5 и 3,7 г – продлить на 30 минут;

4,0 и более – продлить на 1 час (произвести повторную пробу).

Допустимые показатели влажности состава в шаровых мельницах: 48 ± 3%

Аналогично производится расчет остатка и влажности в остальных восьми шаровых мельниц кроме шаровой мельницы с глазурью. Отличие заключаются в допустимом показателе влажности: 47,5 ± 1,5%, а также в аналитике докрутки шаровой мельницы:

0,05 и 0,06 г – нормальные остатки (шаровая мельница готова)

0,07 г – продлить работу на 15 минут

0,08 г – продлить работу на 30 минут

0,09 г – продлить работу на 50 минут (произвести повторную пробу)

При выполнении расчетов дозировок глинистых, остатков и влажностей в шаровых мельницах лаборант следует в МЗЦ и дает распоряжения рабочему персоналу по рассчитанным данным.

Все рассчитанные данные лаборанта и технолога заносятся в журнал, для последующей месячной отчетности центральной технологической службе (ЦТС) предприятия.