- •Разработка технологического процесса термической обработки детали

- •1 Методические указания по разработке технологического процесса термической обработки деталей

- •1.1 Порядок выполнения работы

- •1.2 Методика выполнения работы

- •2. Пример разработки технологического процесса термической обработки поршневого пальца двигателя

- •3 Контрольные задания по разработке технологического процесса термической обработки детали

2. Пример разработки технологического процесса термической обработки поршневого пальца двигателя

Таблица 2.1 - Технические требования к детали

Наименование детали |

Марка стали |

Твердость поверхности |

Твердость сердцевины |

Глубина упрочненного слоя, мм |

Палец поршневой двигателя |

Сталь 45 |

HRCэ 54 - 56 |

HB 255 - 265 |

1,2 - 1,4 |

2.1 Поршневой палец служит для шарнирного соединения поршня с шатуном. При работе поршневой палец подвергается воздействию высоких механических нагрузок, меняющихся по величине и направлению, при передаче давления расширяющихся газов с поршня на шатун и коленчатый вал. Кроме того, поршневой палец может изнашиваться в сопряжениях палец - втулка верхней головки шатуна и палец - бобышка поршня.

Исходя из условий работы к материалу для изготовления поршневых пальцев предъявляются следующие требования:

высокая жесткость, обеспечивающая минимальную деформацию при работе;

высокая сопротивляемость циклическим ударным нагрузкам;

достаточная механическая прочность;

высокая износостойкость рабочей поверхности.

Выполнение таких требований может быть обеспечено получением твердого износоустойчивого верхнего слоя металла пальца в сочетании с вязкой и достаточно прочной сердцевиной, способной работать в условиях ударных нагрузок.

2.2 Сталь 45 поставляется в виде сортового проката, калиброванных прутков, полосы, листов, ленты, поковок и кованых заготовок, труб.

Таблица 2.2 - Химический состав, % (ГОСТ 1080-88)

C |

Si |

Mn |

Cr |

S |

P |

Cu |

Ni |

As |

|

|

|

не более |

|||||

0,42 - 0,50 |

0,17 - 0,37 |

0,50 - 0,80 |

0,25 |

0,04 |

0,035 |

0,25 |

0,25 |

0,08 |

Сталь 45, согласно ГОСТ, в горячекатаном состоянии имеет твердость не более HB 229, предел текучести 0,2 = 355 - 370 МПа, предел прочности В = 600 - 620 МПа, относительное удлинение = 16 %, относительное сужение = 40%, ударную вязкость KCU = 0,42 - 0,47 МДж/м2 , в случае поставки стали в отожженном или высокоотпущенном состоянии соответственно твердость HB 197, В = 540 - 580 МПа, = 13 %, = 40%, KCU = 0,47 - 0,52 МДж/м2.

Таблица 2.3 - Температура критических точек, 0С

AС1 |

AС3 |

Ar3 |

Ar1 |

Mn |

730 |

755 |

750 |

690 |

350 |

Сталь 45 - углеродистая, конструкционная, качественная сталь. По структуре эта сталь - доэвтектоидная, по способу раскисления - спокойная, по качеству - качественная, по назначению - конструкционная, по содержанию углерода - среднеуглеродистая.

2.3 Содержание углерода в стали оказывает заметное влияние на структуру и свойства стали. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности, повышает порог хладноломкости и уменьшает ударную вязкость.

Углерод также оказывает влияние на технологические свойства: с повышением содержания углерода ухудшаются свариваемость и способность к деформации в горячем и холодном состояниях.

Постоянными примесями в сталях считаются марганец, кремний, фосфор, сера. Присутствие этих примесей объясняется трудностью удаления некоторых из них при выплавке (P, S), переходом в сталь в процессе раскисления ( Mn, Si ).

Марганец и кремний являются полезными примесями в стали, они вводятся в сталь для раскисления. Положительное влияние марганца проявляется также в том, что он устраняет вредное влияние серы, резко уменьшая красноломкость стали, т.е. хрупкость при высоких температурах. Марганец и кремний растворяются в феррите и повышают его твердость и прочность, однако пластичность при этом снижается.

Сера и фосфор являются вредными примесями. Сера снижает пластичность и вязкость стали, а также служит причиной красноломкости при прокатке и ковке. Фосфор растворяется в феррите, повышает его прочность и твердость, но сильно снижает пластичность, поэтому сталь становится хрупкой при обычных температурах (явление хладноломкости).

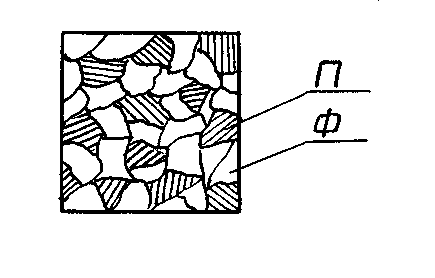

Микроструктура стали в исходном состоянии - феррито-перлитная (рисунок 2.1).

Рисунок 2.1 - Схема микроструктуры стали в исходном состоянии

2.4 Исходя из требований, предъявляемых к детали, считаем, что необходимо выполнить следующие операции термической обработки:

Объемная закалка - для повышения твердости и прочности детали.

Высокий отпуск - для получения достаточной прочности, высоких значений ударной вязкости и предела выносливости поршневого пальца по всему сечению.

Для повышения прочностных и других характеристик детали вместо улучшения (закалки и высокого отпуска) можно было провести более простую операцию нормализации, однако выбираем первый вариант, позволяющий получить более высокие значения временного сопротивления, предела текучести и особенно ударной вязкости.

Например, после нормализации предел прочности В = 700 - 730 МПа, ударная вязкость KCU = 0,76 - 0,80 МДж/м2 , а после улучшения - соответственно В = 800 - 850 МПа, KCU = 1,1 - 1,3 МДж/м2.

Поверхностная закалка - для повышения твердости, износостойкости и предела выносливости поверхностного слоя детали.

Низкий отпуск - снижения закалочных напряжений, некоторого повышения прочности и улучшения вязкости без заметного снижения твердости и износостойкости.

Выбираем следующую последовательность операций обработки поршневого пальца при его изготовлении из прутка (маршрутный технологический процесс): механическая обработка - улучшение (закалка + высокий отпуск) - механическая обработка - поверхностная закалка с нагревом ТВЧ + низкий отпуск - окончательная механическая обработка.

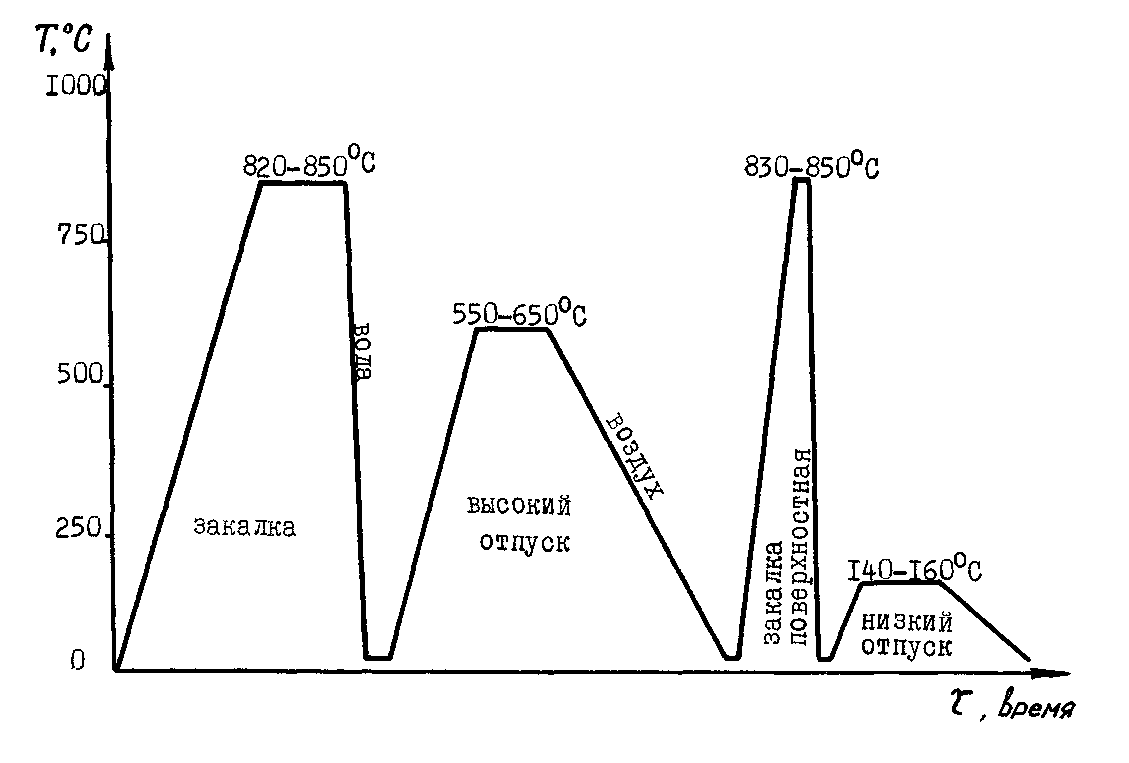

ЗАКАЛКА

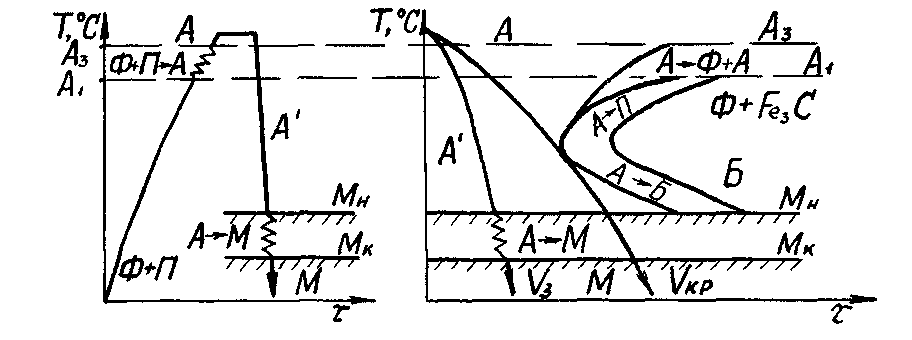

Температуру нагрева под закалку выбираем на 30 - 50 0С выше критической температуры AС3 (рисунок 2.2). По справочнику эта температура составляет 820 - 850 0С.

Сталь с исходной перлито-ферритной структурой при нагреве до этих температур приобретает аустенитную структуру: Ф + П А (рисунок 2.3а).

Рисунок 2.3 - Схема закалки стали 45 (доэвтектоидной стали):

а) схема закалки; б) диаграмма изотермического превращения аустенита

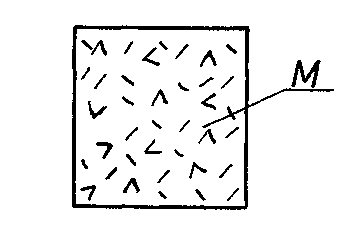

После выдержки, обеспечивающей завершение фазовых превращений по сечению, заготовку поршневого пальца необходимо охладить так, чтобы получить структуру мартенсита в пределах заданного сечения детали (иметь определенную прокаливаемость). Для этого выбираем такую охлаждающую среду, которая обеспечивает охлаждение со скоростью выше критической, т.е. Vз Vкр (рисунок 2.3б). Для стали 45 такой охлаждающей средой является вода. В результате закалки сталь будет иметь мартенситную структуру, характеризующуюся высокой твердостью, прочностью, но низкой пластичностью (рисунок 2.4): А М.

ВЫСОКИЙ ОТПУСК

Отпуск проводим при температуре 550-6500С с последующим охлаждением на воздухе. При отпуске снижается твердость, снимаются внутренние напряжения, возникающие при закалке, а пластичность и ударная вязкость значительно возрастают.

Так, В = 800 - 850 МПа, 0,2 = 450 - 550 МПа, = 13 - 15 %, = 35 - 40%, KCU = 1,1 - 1,3 МДж/м2 , HB 250 - 265.

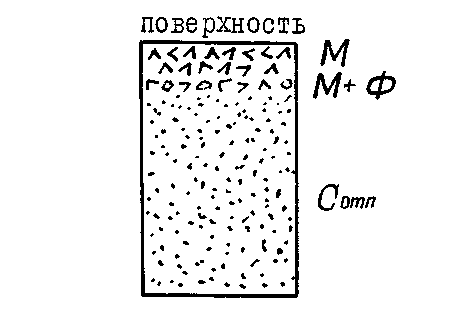

Рисунок 2.5 - Схема микроструктуры после улучшения

В результате улучшения получили определенный комплекс механических свойств по всему сечению пальца: высокую прочность, пластичность, ударную вязкость. С целью получения высокой твердости поверхностного слоя пальца в сочетании с вязкой сердцевиной проводим поверхностную закалку.

ПОВЕРХНОСТНАЯ ЗАКАЛКА

При поверхностной закалке проводим нагрев поверхностного слоя пальца с помощью ТВЧ выше критической температуры AС3 (по справочнику 830 - 850 0С) с последующим быстрым охлаждением водой.

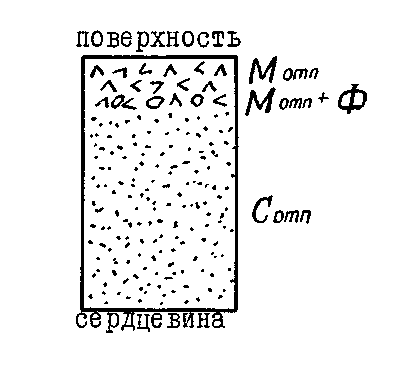

Микроструктура поверхностного слоя, нагретого выше AС3 , состоит из мартенсита. Микроструктура слоя, нагретого выше AС1, но ниже AС3 , - состоит из мартенсита и феррита. Глубинные же слои, нагретые ниже AС1 , не закалятся, поэтому будут иметь исходную микроструктуру, т.е. сорбит отпуска (рисунок 2.6).

Таким образом, поверхностный слой поршневого пальца закаливается на заданную глубину 1,2 - 1,4 мм, обеспечивая повышение твердости, износостойкости и предела выносливости. Сердцевина остается вязкой и воспринимает ударные нагрузки.

НИЗКИЙ ОТПУСК

Низкий отпуск проводим при температуре 140 - 160 0С с последующим охлаждением на воздухе. В результате отпуска внутренние напряжения снижаются, и несколько уменьшается хрупкость мартенсита при сохранении высокой твердости и износостойкости поверхностного слоя пальца. В закаленном слое мартенсит закалки переходит в мартенсит отпуска: М Мотп .

Рисунок 2.7- Схема микроструктуры после окончательной термообработки

График режимов разработанного процесса термической обработки поршневого пальца из стали 45 приведен на рисунке 2.8.