- •22! Влияние среды на кинетику измельчения.

- •23! Влияние пав на измельчение цемента.

- •24! Физические основы процесса измельчения (виды измельчения). Схемы циклов измельчения.

- •25! Классификация измельчителей.

- •26! Сравнение и выбор измельчителей.

- •27! Законы измельчения.

- •28! Технологические характеристики щековых дробилок.

- •29! Технологический расчёт щековых дробилок.

- •30! Производительность и мощность, потребляемая щековыми дробилками.

- •31! Технологические характеристики конусных дробилок.

- •32! Технологические расчёты конусных дробилок.

- •33! Классификация валковых дробилок.

- •34! Технологический расчёт валковых дробилок.

- •35! Бегуны- классификация, технологическая хакартеристика.

- •36! Технологические расчёты бегунов.

- •37! Молотковые дробилки- характеристика, расчёты.

- •38! Аппараты воздушной сепарации, пылеосаждения и газоочистки.

- •39! Воздушные сепараторы.

- •40! Аппараты для сухой очистки газов и пыли.

- •4 1! Циклоны.

28! Технологические характеристики щековых дробилок.

В промышленности строительных материалов щековые дробилки применяют для крупного (предварительного) и среднего дробления кусковых материалов.

При крупном дроблении в дробилку попадают смесь кусков материалов в пределах 0,2-1,5 м, а при среднем 0,05- 0,5 м.

Щ ековые

дробилки классифицируются:

ековые

дробилки классифицируются:

По характеру движения подвижной щеки- с простым и сложным движением щеки.

По методу подвеса подвижной щеки- верхний и нижний подвес

По конструкции устройства, приводящего в движение подвижную щеку- шарнирно-рычажной механизм, роликовый и гидропривод.

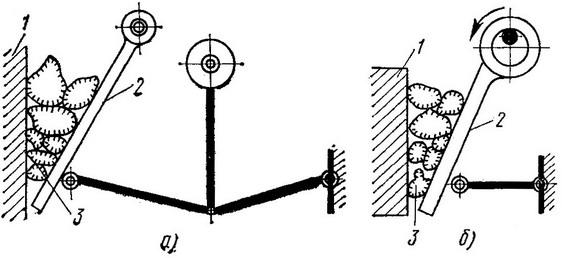

Рис. 9. Схемы работы щековых дробилок: а — двухрычажной с простым движением щеки, б — одворычажной со сложным движением щеки; 1 — неподвижная щека, 2 — подвижная щека, 3 — материал для дробления

29! Технологический расчёт щековых дробилок.

30! Производительность и мощность, потребляемая щековыми дробилками.

Производительность щековых дробилок определяется по формуле:

,

,

где Кк– коэффициент кинематики, для дробилок со сложным движением Кк =1;

Scр – средний ход подвижной щеки, м;

L – длина приемного отверстия, м;

b - ширина выходной щели, м;

n – частота оборотов эксцентрикового вала дробилки, об/с;

В – ширина приемного отверстия, м;

Dсв – средневзвешенный размер кусков в исходном материале, м;

α– угол захвата, град.

Мощность определим по формуле:

,

(11)

,

(11)

где Кпр – коэффициент пропорциональности, учитывающий изменения прочности материала с изменением его размеров, Кпр = 0,92 [7, стр. 15];

σ – временное сопротивление сжатию дробимого материала, МПа;

L – длина приемного отверстия дробилки, м;

n – частота вращения эксцентрикового вала, с-1;

Е – модуль упругости материала, МПа;

Dсв и dсв – средневзвешенный размер соответственно исходного материала и продукта дробления, м;

η – механический КПД привода, η =0,80,9

31! Технологические характеристики конусных дробилок.

По технологическому назначению:

- дробилки крупного дробления (ККД): максимальный размер загружаемого куска 0,3-1,5 м, ширина выходного отверстия 0,05-2 м

- дробилки среднего дробления (КСД): максимальный размер загружаемого куска 0,075-0,35 м, ширина выходного отверстия 15-50 мм

- дробилки мелкого дробления (КМД): максимальный размер загружаемого куска 30-75 мм, ширина выходного отверстия 3-15 мм

32! Технологические расчёты конусных дробилок.

Технологический

расчет конусной дробилки основан

на т ех

же исходных данных, что и щековой, и

сводится к определению аналогичных

характеристик (рис.1.6). Угол захвата

(угол между образующими корпуса и

головки) также должен быть меньше двух

углов внешнего трения

ех

же исходных данных, что и щековой, и

сводится к определению аналогичных

характеристик (рис.1.6). Угол захвата

(угол между образующими корпуса и

головки) также должен быть меньше двух

углов внешнего трения ![]() ,

частота вращения дробящей головки также

определяется из условия равенства

длительностей половины ее оборота

и высыпания объема продукта,

соответствующего высоте

,

частота вращения дробящей головки также

определяется из условия равенства

длительностей половины ее оборота

и высыпания объема продукта,

соответствующего высоте  :

: ![]() .

В данном случае

.

В данном случае ![]() ,

где амплитуда возвратно-поступательного

движения головки

,

где амплитуда возвратно-поступательного

движения головки ![]() примерно

равна удвоенному эксцентриситету

вращения ее вала (10-40 мм), а углы

примерно

равна удвоенному эксцентриситету

вращения ее вала (10-40 мм), а углы ![]() и

и ![]() в

сумме образуют угол захвата, т.е.

в

сумме образуют угол захвата, т.е.![]() (в

расчетах их обычно принимают равными

(

(в

расчетах их обычно принимают равными

(![]() /2).

Отсюда необходимая частота вращения

вала дробящей головки

/2).

Отсюда необходимая частота вращения

вала дробящей головки ![]() .

.

Основные

размеры дробилки, т.е. диаметры верхней

и нижней части корпуса (![]() ,

,![]() ),

головки (

),

головки (![]() ,

,![]() )

и их высота (

)

и их высота (![]() ),

связаны с заданной производительностью.

Объемная и массовая производительности

конусной дробилки вычисляются по тем

же формулам, что и для щековой с учетом

того, что за одно круговое качание

головки из рабочей камеры высыплется

объем материала, равный

),

связаны с заданной производительностью.

Объемная и массовая производительности

конусной дробилки вычисляются по тем

же формулам, что и для щековой с учетом

того, что за одно круговое качание

головки из рабочей камеры высыплется

объем материала, равный ![]() ,

где

,

где ![]() -

средний диаметр кольца материала

сечением

-

средний диаметр кольца материала

сечением ![]() .

Таким образом, определив по известным

значениям

и

.

Таким образом, определив по известным

значениям

и ![]() ширину

выходного кольца

ширину

выходного кольца ![]() ,

можно по заданной производительности

найти диаметр нижней части корпуса

,

а затем - диаметр нижней части головки

,

можно по заданной производительности

найти диаметр нижней части корпуса

,

а затем - диаметр нижней части головки ![]() .

Значение

вычисляется

по одной из двух формул

.

Значение

вычисляется

по одной из двух формул ![]() ,

а

и

-

из решения системы уравнений

,

а

и

-

из решения системы уравнений  .

.

Потребляемую

конусной дробилкой мощность рекомендуют

определять по формуле: ![]() ,

где

,

где ![]() ,

, ![]() -

предел прочности кусков материала при

сжатии и модуль их упругости,

-

предел прочности кусков материала при

сжатии и модуль их упругости, ![]() .

К.п.д. конусных дробилок

.

К.п.д. конусных дробилок ![]() =0.7-0.85

=0.7-0.85