- •Практична работа № 3

- •2. Затискні елементи пристосування

- •3. Механізовані приводи пристосуванні

- •6. Расчет коэффициента запаса к.

- •9.Расчет истинного усилия, развиваемого пневмоцилиндром.

- •Задача №3

- •Задача № 4

- •5.Расчет коэффициента запаса к.

- •9.Расчет истинного усилия, развиваемого пневмоцилиндром.

6. Расчет коэффициента запаса к.

Коэффициент запаса К рассчитываем по формуле (с. 85 /2/):

K=K0•K1•K2 •K3 •K4 •K5 •K6 , (6)

где К0= 1,5-коэффициент гарантированного запаса,

К1 = 1,0-коэффициент, учитывающий состояние технологической базы (с.85/2/);

К2= 1,0-коэффициент, характеризующий увеличение сил резания вследствие затупления режущего инструмента (табл. 9, с.84 /2/);

К3=1,0-коэффициент, учитывающий увеличение сил резания при прерывистом резании (с.85 /2/);

К4=1,0-коэффициент, характеризующий постоянство силы закрепления в зажимных механизмах (с.85/2/);

К5=1,0-коэффициент, характеризующий эргономику ручных зажимных механизмов (с.85/2/);

К6=1,0-коэффициент, учитываемый только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью на постоянные опоры (с.85/2/).

K=1,5•1•1•1•1•1•1=1,5.

Принимаем К=2,5 (с. 85 /2/).

7. Расчет усилия зажима W:

W =2,5•871,2 =2177,5 H

8. Расчет потребного усилия зажима.

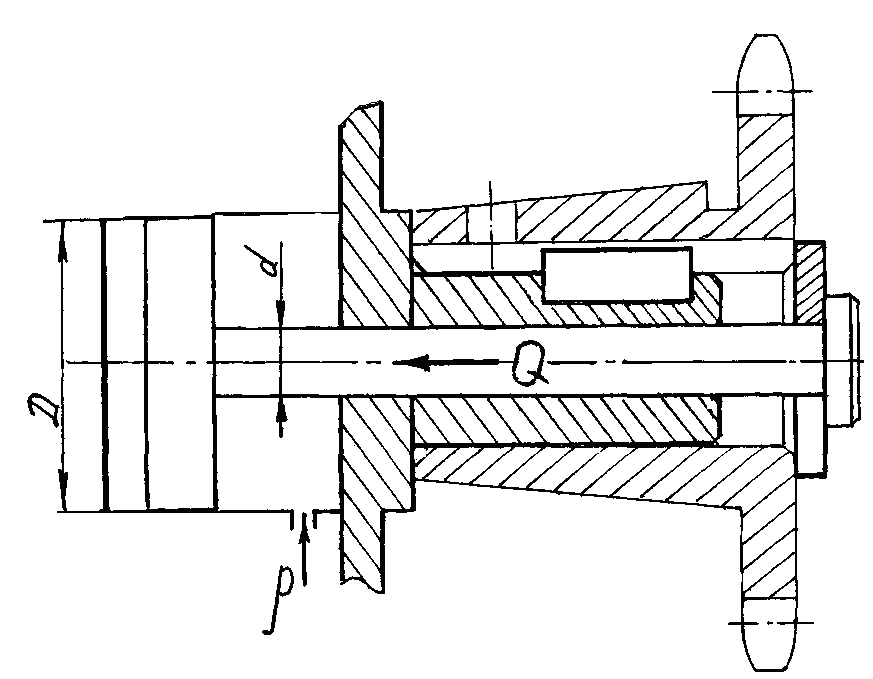

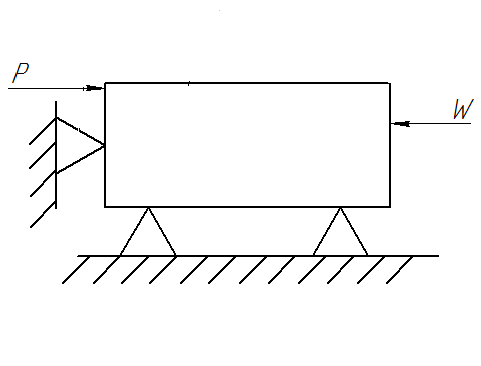

В рассматриваемом приспособлении промежуточных звеньев от механизированного привода к обрабатываемой детали и механизмов-усилителей зажима нет, так как зажим производится непосредственно через шток пневмоцилиндра (см. рис. 3). Поэтому:

QПОТР = W. (7)

Рисунок 3. Упрощенная схема приспособления для определения потребной силы Qnoтp., развиваемой механизированным приводом, и основных параметров привода.

9. Расчет основных параметров зажимного механизма.

Основные параметры пневмоцилиндра определяем из формулы:

![]() (8)

(8)

где D-диаметр поршня пневмоцилиндра, мм,

d-диаметр штока пневмоцилиндра, мм,

ρ=0,5 Н/мм2-давление воздуха в пневмосети;

η=0,8-КПД пневмоцилиндра.

Для проведения расчетов искомых размеров пневмоцилиндра принимаем:

![]() (9)

(9)

и, подставляя в формулу (8), получаем:

![]() (10)

(10)

откуда:

![]() (11)

(11)

![]()

По таблице 17 (с. 91 /2/) выбираем ближайшее большее значение диаметра поршня:

DГ=100мм,

По этой же таблице находим значение штока:

dГ=25мм.

10. Расчет истинного усилия, развиваемого пневмоцилиндром.

Истинное усилие находим по формуле:

π•( D2Г - d2Г)

Qист.=----------------•ρ•η (12)

4

![]() Н.

Н.

Вывод: Истинное усилие, развиваемое приводом, больше потребного, чем обеспечивается надежный зажим заготовки в приспособлении.

Вихідні дання для виконання задачі №1 .

1. Диаметр сверла D = 5 + N, мм.

2. Расстояние L = 1,5•D, мм.

3. Подача сверла Sо=0.01•D, мм.

4. N – номер варианта по журналу.

Задача №2

Таблица 2. Исходные данные к задаче.

Деталь |

Материал детали, механические свойства |

Ста-нок |

Тип производства |

Режущий инстру- мент |

Приспособление

|

Вид обработки |

Сила реза-ния Pz, H |

Корпус подшипника |

СЧ 20 ГОСТ 1412 85 170.241 НВ |

2620В |

Серийное |

Резец расточной державочный ВК8 |

Расточное с пневмозажимом |

Растачивание черновое по корке |

4000 |

С

одержание

операции:

одержание

операции:

Расточить отверстие, выдерживая размеры

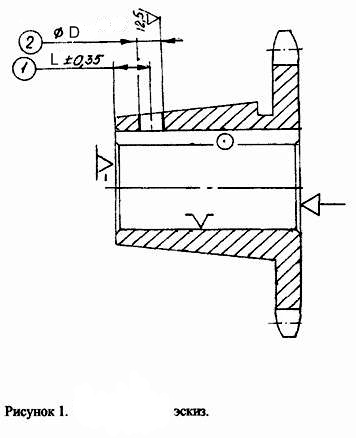

Выполняем операционный эскиз.

Рисунок 4. Операционный эскиз

2.Определение сил действующих на заготовку.

В процессе обработки отверстия на заготовку действует сила Pz, действие которой переменно по направлению. Наименее выгодный случай (по которому следует вести расчет силы зажима “W”) тот, при котором сила Pz направлена по вертикали верх (см. рис. 5а). При этом происходит отрыв заготовки от установочных элементов.

3.Выбор схемы взаимодействия сил резания и сил зажима.

Для расчета силы зажима может быть применена схема из 10 вариантов (с. 33/1/), представленная на рис. 5б.

а)

а)

б)

б)

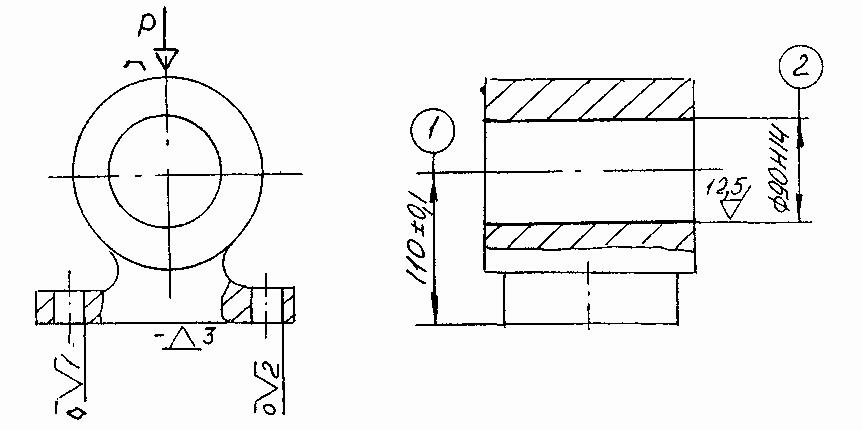

Рисунок 5. Схема взаимодействия сил резания и зажима:

а) полный случай при обработке данной детали;

б) упрощенный случай из литературы для расчета силы зажима “w”.

4.Записываем формулу для расчета силы зажима при использовании пневматического устройства (с. 34/1/):

W=K•P, H (13)

где K – коэффициент запаса,

P – тангенциальная сила резания (4000 Н по условию задачи).

5.Расчет коэффициент запаса K.

Коэффициент запаса K рассчитываем по формуле (с. 85/2/):

K= K0 K1 K2 K3 K4 K5 K6 , (14)

где K0=1,5 – коэффициент гарантированного запаса;

K1=1,0 – коэффициент учитывающий состояние технологической базы (базы при базировании заготовки по плоскости и 2-м отверстиям всегда чистовые);

K2=1,0 – коэффициент, характеризирующий увеличение сил резания вследствие затупления режущего инструмента (табл. 9, с. 84/2/);

K3=1,0 – коэффициент, учитывающий увеличение сил резания при прерывистом резании (с. 85/2/);

K4=1,0 – коэффициент, характеризующий постоянство силы закрепления в зажимных механизмах (с. 85/2/);

K5=1,0 – коэффициент, характеризующий эргономику ручных зажимных механизмов (с.85/2/);

K6=1,5 – коэффициент, учитываемый при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью на постоянные опоры (с. 85/2/).

K=1,5•1•1•1•1•1•1,5=2,25

Принимаем К=2,5 (с. 85 /2/).

6.Расчет усилия зажима W.

W=2,5•4000=10000 Н.

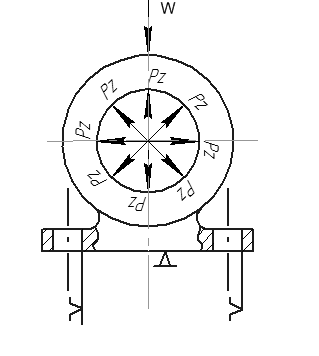

7. Расчет потребного усилия зажима.

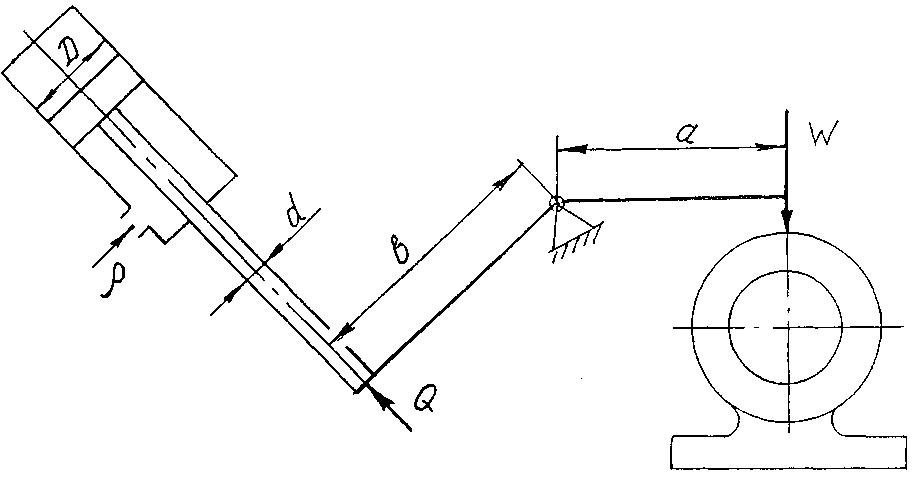

Для расчета потребного усилия пневмоцилиндра необходимо учитывать наличие механизма-усилителя зажима, выполненного в виде двухплечего рычага (см. рис.6). составляем уравнение моментов относительно опоры “O”:

Qпотрb=Wa (15)

откуда:

![]() (16)

(16)

![]() H.

H.

Рисунок 6.

8.Расчет основных параметров зажимного механизма.

Основные параметры зажимного механизма определяем по формуле:

![]() (17)

(17)

где D – диаметр поршня пневмоцилиндра, мм;

d – диаметр штока пневмоцилиндра, мм;

ρ = 0,5 Н/мм2 – давление воздуха в пневмосети;

η= 0,8 – КПД пневмоцилиндра.

Для проведения расчетов исходных размеров пневмоцилиндра принимаем:

d=D /4 (18)

и подставляя в формулу 5, получаем

Qпотр=π•D2•0.1•15 /16 (19)

откуда

D=![]() ,

мм (20)

,

мм (20)

![]() мм.

мм.

По таблице 17 (с. 91/2/) выбираем ближайшее большее значение диаметра поршня и соответствующее ему значение диаметра штока;

DГ=160 мм,

dГ=40 мм.