Практична

робота №1.

Вариант № .

Практична

робота №1.

Вариант № .

Тема. Выбор установочных элементов приспособления и расчёт погрешности базирования.

Цель: 1) научится рассчитывать погрешность базирования;

2) научится подбирать установочные элементы приспособления.

Задание. Для выполнения заданной технологической операции, вычертить схему базирования заготовки. Определить тип и размер установочных элементов, их количество и взаимное положение. Проверить условия базирования заготовки на шесть опорных точек. Рассчитать погрешность базирования.

Содержание отчета.

Исходные данные.

Операционный эскиз. Выбор технологической базы.

Разработка схемы базирования.

Подбор установочных элементов, их обозначение по ГОСТ, эскизы.

Схема взаимного расположения детали и установочных элементов.

Расчёт погрешности базирования.

Ход работы.

Задача №1.

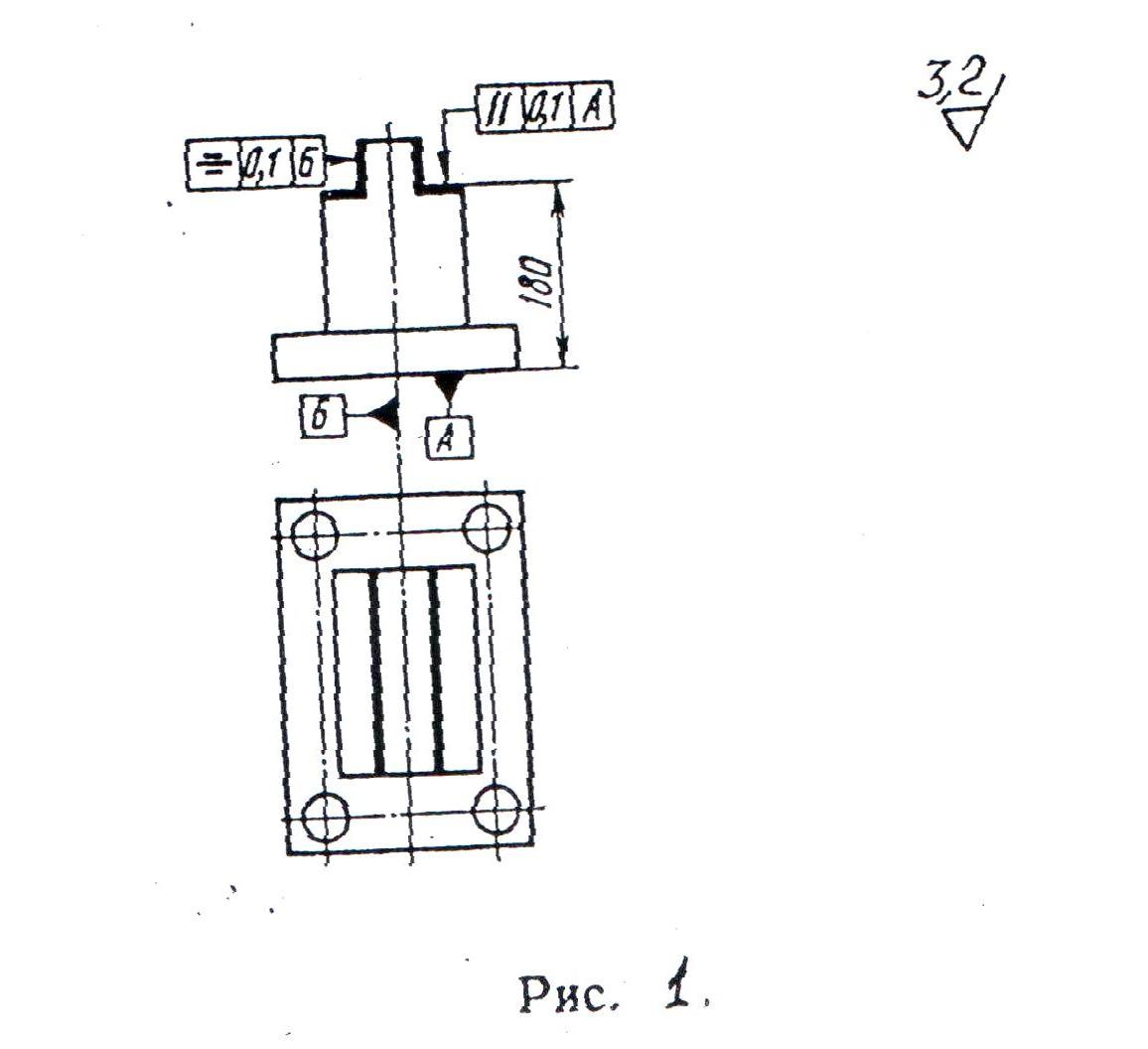

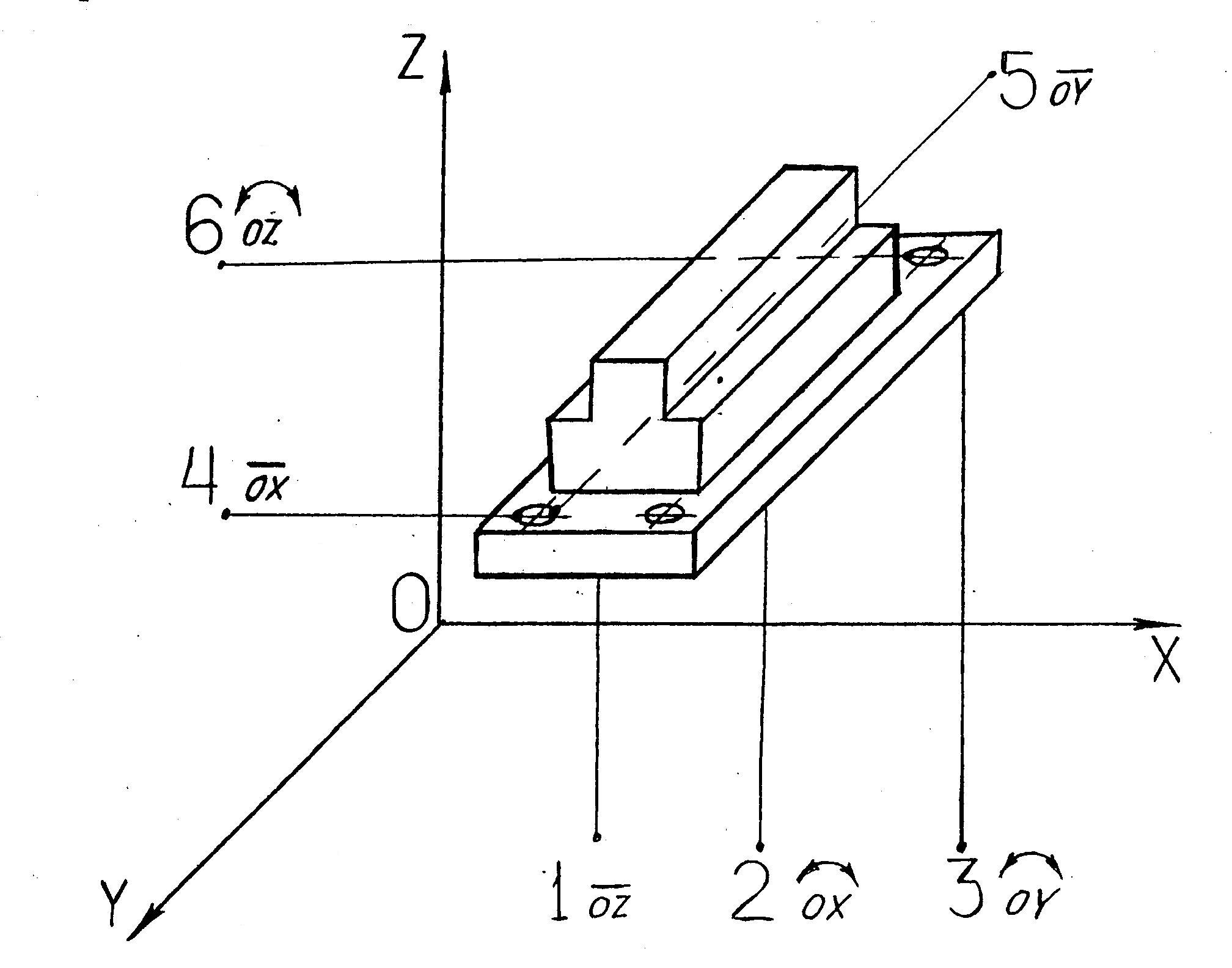

1. Исходные данные: оборудование – вертикально-фрезерный станок модели 654. Операция 040 – вертикально-фрезерная. Содержание операции: фрезеровать два уступа, выдерживая размер 180.

Рисунок

1.

Рисунок

1.

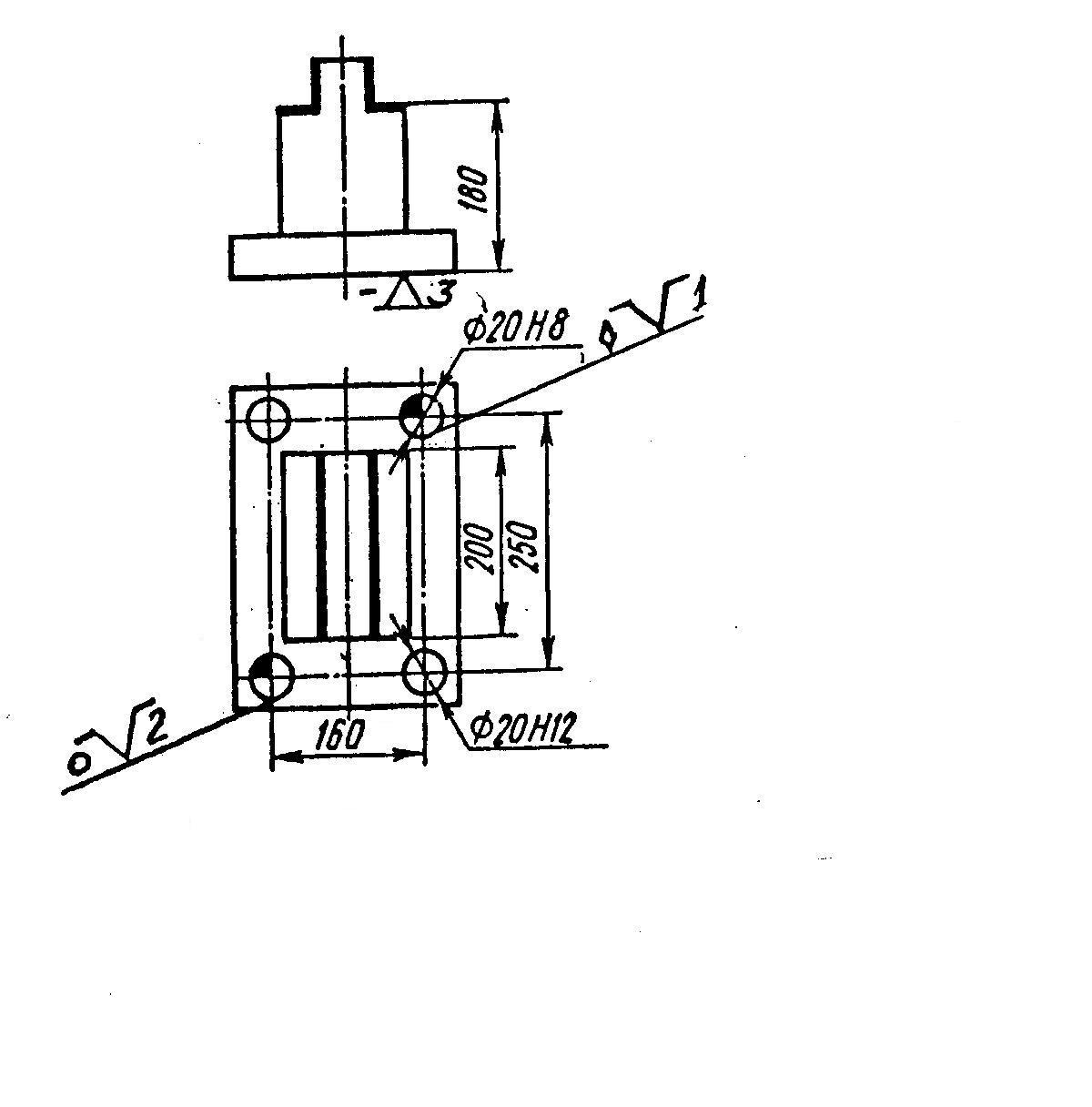

2. Выбор технологической базы.Пользуясь эскизом детали, устанавливаем, что в качестве технологической базы рационально выбрать следующие поверхности: плоскость А основная, которая является конструкторской базой детали, и два отверстия (из четырёх), расположенных диагонально, для правильной угловой ориентации в процессе обработки (см. рис. 2).

Рисунок

2.

Рисунок

2.

3. Схема базирования заготовки: плоскость А устанавливается на трёх опорных точках, поверхность одного из отверстий создаст базирование по двум точкам, а второе – по одной.

Рисунок 3. Схема базирования: т.1,2,3 – УБ; т.4,5 – ДОБ; т.6 – ОБ.

Вывод: при базировании корпусных деталей по плоскости и двум отверстиям заготовка лишается всех шести степеней свободы – случай полного базирования.

4. Подбор установочных элементов В качестве установочных элементов для базирования детали по плоскости рассмотрим два варианта:

1) установочные шайбы;

2) опоры с плоской головкой.

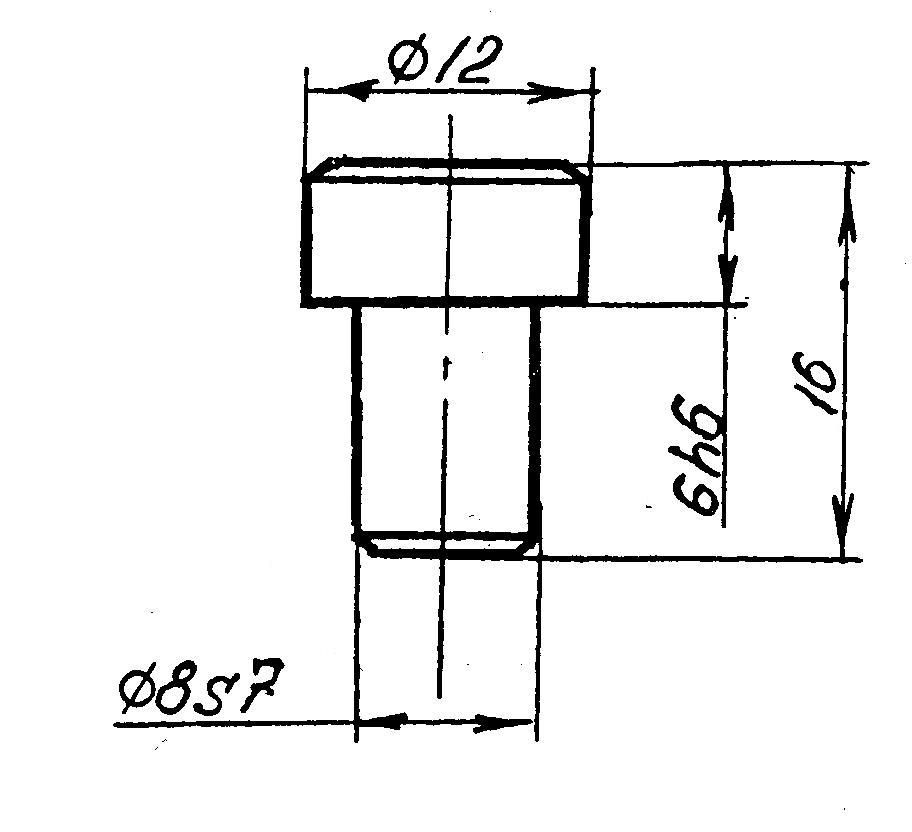

Так как базовая плоскость детали горизонтальная, в качестве установочных элементов для базирования по чистой поверхности принимаем опоры с плоской головкой по ГОСТ 13440-68.

Исходя из габаритных размеров, принимаем опоры с диаметром головки 12 мм и высотой 6 мм. (см. рис. 4).

Рисунок 4. Опора

7034-0271 h6 ГОСТ 13440-68.

Рисунок 4. Опора

7034-0271 h6 ГОСТ 13440-68.

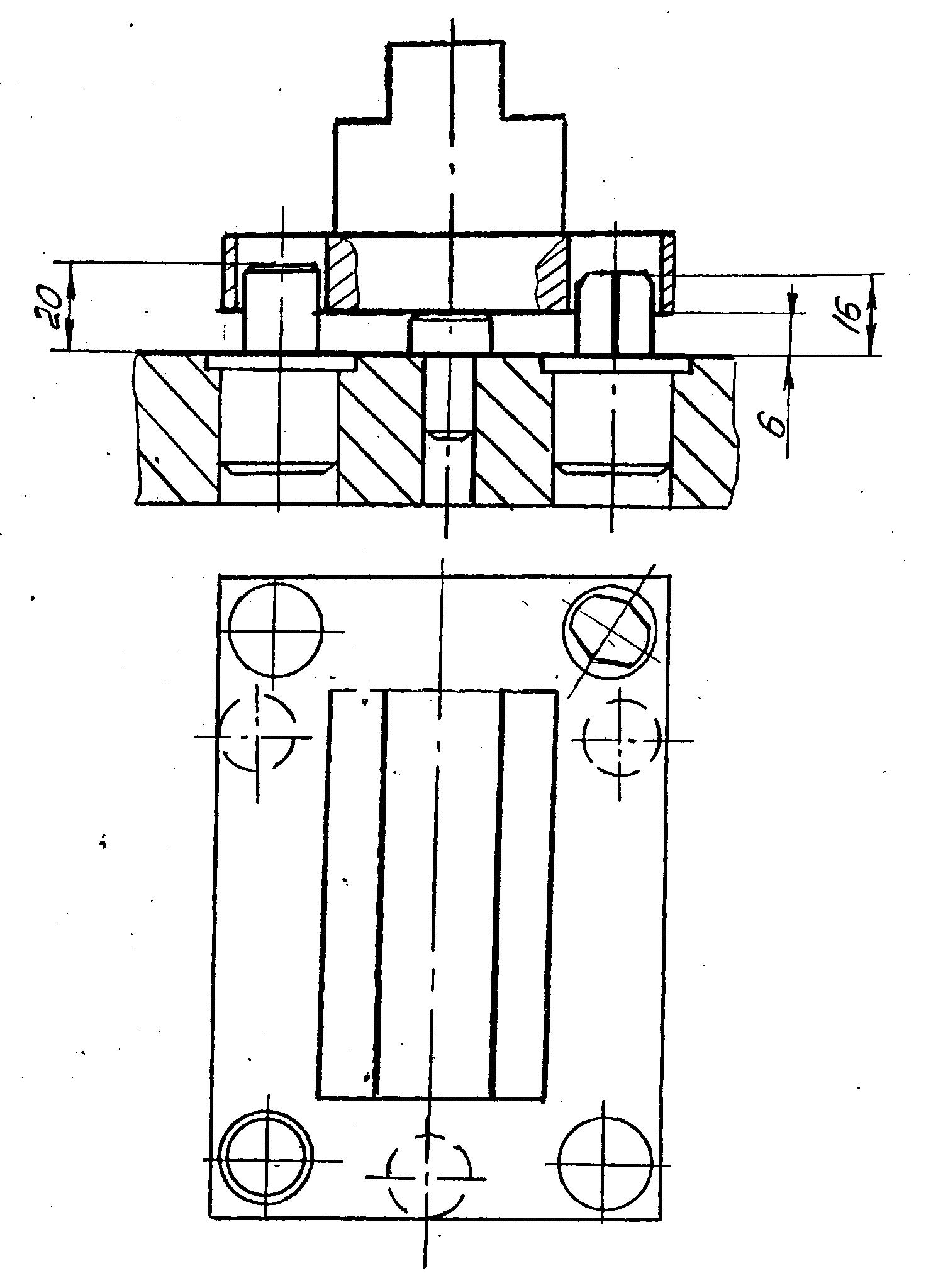

В качестве установочных элементов для базирования по отверстиям, принимаем цилиндрический и ромбический пальцы. (см рисунок 5).

Рисунок 5.

Пример условного обозначения постоянного установочного цилиндрического пальца диаметром ….d9: Палец 7030-…….. ….d9 ГОСТ 12209-66.

То же, срезанного с размером ….d9: Палец 7030-…….. ….d9 ГОСТ 12210-66.

5. Схема взаимного расположения детали и установочных элементов.

Рисунок

6.

Рисунок

6.

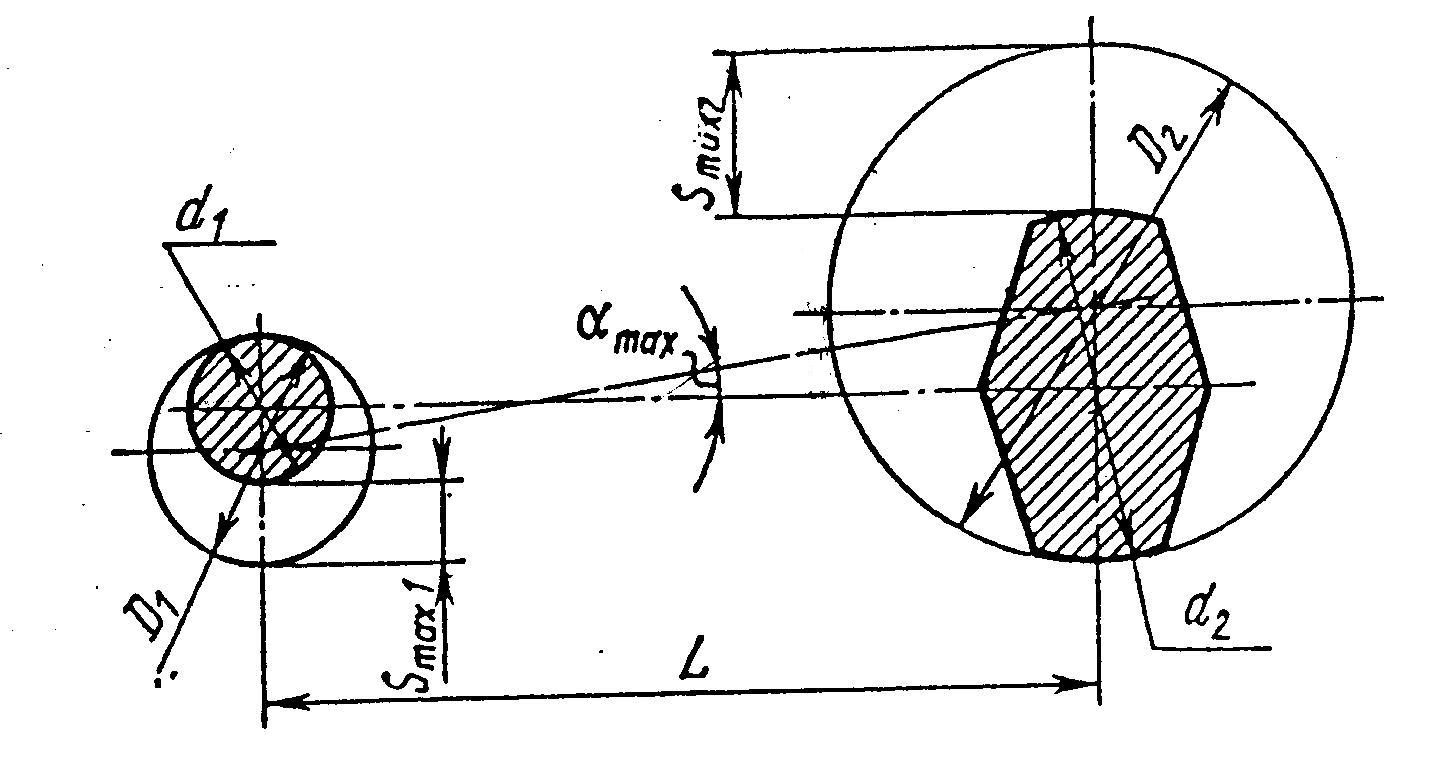

6. Погрешность базирования при установке заготовки, по двум отверстиям на двух установочных пальцах (цилиндрическом и срезанном), возникает из-за зазоров в соединениях пальцев и отверстий и равна угловому смещению (перекосу) α заготовки (рисунок 7). Определение наибольшего возможного угла перекоса производится по формуле:

tg αmax=(Smax1+Smax2) /2•L (1)

где Smax1; Smax2 – наибольшие зазоры в соединении отверстия и пальца в каждом из соединений, мм;

L – расстояние между центрами отверстий (пальцев),мм.

Рисунок

7.

Рисунок

7.

При таком базировании срезанный палец должен быть расположен так, чтобы его большая диагональ была перпендикулярна линии, соединяющей центры пальцев (рисунок 7).

Наибольший угловой перекос заготовки, базирующейся по двум отверстиям, определяется расчётом по формуле (1), и в нашем случае равен:

tg αmax = Smaх / L. (2)

Если учесть, что Dотв max=………… мм, а палец установочный …..d9 (…………) имеет минимальный диаметр dпал max=………… мм, то:

Smaх= Dотв max–dпал max (3)

Smaх=………..–…………=0,…….. мм.

Расстояние между базовыми отверстиями:

мм,

откуда: tg αmax=…../…………=0,……...

При длине обрабатываемой плоскости l=0,8L=…….. мм (рис. 2) линейное смещение равно: х=l• tg αmax=…….. • 0,………..=0,… мм.

7. Вывод. Погрешность базирования меньше допуска на выдерживаемый размер (см.рис.1), следовательно, обработка возможна.