- •Розділ 4 Зварювання, різання, паяння металів

- •Тема 4.1 Загальні відомості про зварювання

- •Тема 4.2 Електродугове зварювання

- •Тема 4.3 Наплавлення металів і сплавів

- •Тема 4.4 Газове зварювання і різання

- •Тема 4.5 Електроконтактне зварювання

- •Тема 4.6 Контроль якості зварювання

- •Тема 4.7 Паяння металів

- •Розділ 4 Зварювання, різання, паяння металів

- •Тема 4.1 Загальні відомості про зварювання

- •4.1.1 Електрична зварювальна дуга і фактори, що впливають на стійкість її горіння. Теплові характеристики дуги

- •Ручне дугове зварювання

- •4.1.2 Джерела живлення постійного та змінного струму: будова, принципи дії, регулювання зварювального струму, марки

- •4.1.3 Зварні з’єднання та шви. Типи зварних з’єднань і конструктивні елементи. Класифікація швів. Позначення зварних швів на кресленнях Головні типи зварних з’єднань

- •4.1.4 Вплив хімічного складу сталі на їх зварюваність. Способи усунення деформацій.

- •4.1.5 Зварювальні матеріали. Призначення і правила вибору зварювальних матеріалів. Види зварювальних матеріалів, їх класифікація і позначення.

- •Тема 4.2 Електродугове зварювання

- •4.2.1 Основні способи дугового зварювання

- •Ручне дугове зварювання

- •Автоматичне і напівавтоматичне дугове зварювання в атмосфері захисних газів

- •4.2.4 Автоматичне і напівавтоматичне дугове зварювання під флюсом.

- •4.2.4.1 Флюси

- •4.2.4.2 Напівавтоматичне дугове зварювання під флюсом

- •4.2.4.3 Автоматичне дугове зварювання під флюсом

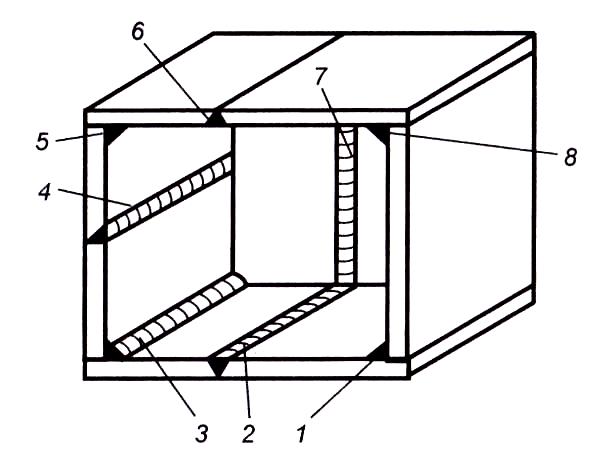

- •Електрошлакове зварювання.

- •— Зварювана заготовка;

- •— Відхильна котушка;

- •— Пришвидшувальний анод;

- •Тема 4.3 Наплавлення металів і сплавів

- •Тема 4.4 Газове зварювання і різання

- •4.4.1 Суть процесу газового зварювання

- •4.4.2 Кисень, його добування і зберігання

- •4.4.3 Ацетилен та його добування

- •4.4.4 Зварювальний пальник. Види пальників

- •10 Кільцевий канал; 11 – ядро полум’я; 12 – зварювальна зона; 13 - факел

- •4.4.5 Термічне різання металів

- •Тема 4.5 Електроконтактне зварювання

- •4.5.1 Суть процесу і основні види контактного зварювання

- •4.5.2 Стикове зварювання

- •4.5.4 Шовне зварювання

- •Тема 4.6 Контроль якості зварювання

- •4.6.1 Зовнішні та внутрішні дефекти, причини їх утворення

- •4.6.2 Методи контролю якості зварних з’єднань

- •Тема 4.7 Паяння металів

- •4.7.1 Сутність процесу паяння

- •4.74 Галузі застосування і переваги паяння металів.

- •Рекомендована література Базова

- •Допоміжна

4.1.2 Джерела живлення постійного та змінного струму: будова, принципи дії, регулювання зварювального струму, марки

Для дугового зварювання використовують постійний та змінний струм. Для обмеження струму короткого замикання необхідно, щоб джерело живлення мало спадну зовнішню характеристику.

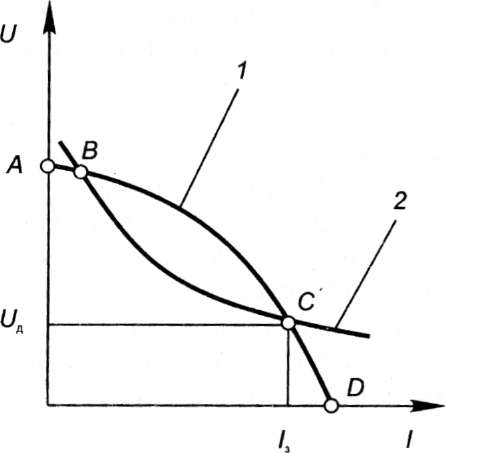

Зовнішньою характеристикою джерела живлення (1) зварювальної дуги називають залежність між напругою U і силою струму I на вихідних його затискачах. Зі зниженням напруги величина струму зростає, але обмежено. Зовнішня характеристика 1 та вольт-амперна характеристика 2 мають спільні точки В та С, що є умовою енергетичної рівноваги системи. Точка В відповідає запалюванню дуги, а точка С – стійкому її горінню. Координати точки С (UД ,ІЗ ) характеризують режим зварювання. Під час короткого замикання напруга дуги спадає майже до нуля (точка D), а сила струму мало перевищує силу робочого струму ІЗ. Що крутіша зовнішня характеристика, то менші коливання значень зварювального струму, зумовлені зміною довжини дуги під час ручного зварювання.

Джерела постійного струму: зварювальні генератори та зварювальні випрямлячі (селенові або кремнієві).

Зварювальні випрямлячі забезпечують високу стабільність горіння дуги, мають високий ККД, прості, надійні в роботі, але потребують інтенсивного охолодження за допомогою вентилятора.

Джерела змінного струму: зварювальні трансформатори, які поділяються на дві основні групи:

трансформатори з окремим дроселем;

трансформатори зі збільшеним магнітним розсіюванням і рухомою обмоткою.

Зварювальні трансформатори прості за конструкцією, дешеві, надійні.

Однофазні трансформатори з окремим дроселем застосовуються у ручному зварюванні покритим електродом, аргонно - дуговому зварюванні та механізованому зварюванні під флюсом.

Максимальна напруга джерела живлення складає 60…80 В і не повинна перевищувати 80 В в умовах безпечної роботи.

Рис. 4.3 Зовнішня характеристика джерела живлення (1) і вольт амперна характеристика (2)

4.1.3 Зварні з’єднання та шви. Типи зварних з’єднань і конструктивні елементи. Класифікація швів. Позначення зварних швів на кресленнях Головні типи зварних з’єднань

В залежності від конструкції виробу та товщини зварюваного матеріалу розрізняють стикові, внакладку, таврові та кутові шви (ГОСТ 5264 - 80).

Стикові з’єднання (рис 4.4,а) - це з’єднання двох, заготовок торцевими поверхнями. При товщині заготовки від 1 до 5 мм шов виконують переважно з одного боку, не обробляючи скісні краї

Рис. 4.4 Головні типи зварних з'єднань (а-г) і форма

поперечних перерізів країв заготовок (д-ж):

а — стикові; б — внакладку; в — таврові; г — кутові з'єднання;

д — V-подібна; е — U-подібна; є — Х-подібна форма країв заготовок

Рис. 4.5 Різні положення шва у просторі:

1,3 — нижнє, шов кутовий; 2 — нижнє, шов стиковий; 4 — горизонтальне,

шов стиковий; 5,8 — стельове, шов кутовий; 6 — стельове, шов стиковий;

7 — вертикальне, шов стиковий

При товщині від 3 до 60 мм краям надають V-подібну форму (рис. 4.4, д), при товщині від 15 до 100 мм U-подібну форму(рис. 4.4, е) та при товщині від 8 до 120 мм – X-подібну форму (рис. 4.4, ж). Якщо краї X-подібні, то шов накладають по черзі з обох боків, щоб зменшити деформації зварювальних елементів.

При з’єднанні внакладку зварювальні заготовки розташовані паралельно (рис. 4.3, б) та частково перекриваються. Ширина перекриття у 3…5 разів більша товщини заготовки. Обробка країв не потрібна.

Таврові з’єднання (рис. 4.4, в) най поширені. При товщині вертикальної стінки 2…40 мм підготовляти краї не потрібно, при товщині 3… 60 мм можна робити скоси з одного боку, а при товщині від 8 до 100 мм – з двох боків.

Кутові з’єднання (рис. 4.4, г) для листів 2…30 мм не вимагають підготовки країв. Їх широко застосовують у металоконструкціях.

В залежності від положення швів у просторі під час зварювання розрізняють нижні, вертикальні, горизонтальні та стельові (рис. 4.5) шви.

Найпоширеніші нижні шви. Найзручніше виконувати нижній стиковий шов. При виконанні нижнього кутового шва метал може частково стікати зі стінки вертикального елементу.

Складно накладати вертикальні шви, ще складніше горизонтальні на вертикальній стінці і найскладніше – стельові, бо рідкий метал може витікати під дією сил гравітації. Вертикальні шви зварюють переважно знизу вгору. В заводських умовах конструкцію часто повертають спеціальними механізмами, щоб досягти нижнього положення шва. За зовнішньою формою: випуклі (посилені), нормальні, вгнуті; суцільні чи переривчасті.