- •1 Технологічна частина

- •1.1 Технічна характеристика запроектованої продукції

- •1.2.Вибір і обґрунтування прийнятого технологічного процесу

- •1.3 Вибір, обґрунтування і технічні характеристика запроектованого обладнання

- •Технічна характеристика запроектованого обладнання

- •1.4 Вибір і обґрунтування основних матеріалів

- •Характеристики стійкості

- •1.5 Організація праці на основних операціях. Вибір норм часу і виробітку

- •Запроектовані нормі часу і норми виробітку

- •1.6 Подетальна розробка виробничого технологічного процесу

- •Маршрутно-технологічна карта _____________ друкарській машині

- •1.7 Розробка заходів з організації технічного контролю якості продукції

- •1.8. Технологічні розрахунки Розрахунок виробничої програми в натуральному виразі

- •Розрахунок трудоємності виконання річної виробничої програми

- •Річний фонд часу обладнання

- •Розрахунок кількості обладнання

- •Розрахунок необхідної кількості задрукованого матеріалу

- •Розрахунок Необхідної кількості фарби

- •1.9 Заходи з охорони праці

- •III. Вимоги до виробничого і технологічного устаткування та робочих місць

- •IV. Вимоги до допоміжних видів робіт

Вступ |

2 |

|

1. Технологічна частина |

18 |

|

1.1. Розробка технічної характеристики продукції, що проектується |

19 |

|

1.2. Вибір і обґрунтування прийнятого технологічного процесу |

19 |

|

1.3. Вибір, обґрунтування і технічна характеристика запроектованого устаткування |

21 |

|

1.4. Вибір і обґрунтування матеріалів |

34 |

|

1.5. Організація праці, вибір норм часу і норм виробітку |

41 |

|

1.6. Розробка технологічного процесу за основними операціями |

46 |

|

1.7. Розробка заходів з організації технічного контролю |

50 |

|

1.8. Технологічні розрахунки |

62 |

|

1.9 Заходи з охорони праці |

|

|

Висновки |

|

|

Список використаної літератури |

|

|

ЗМІСТ

Вступ

Офіційно виставка Drupa-2012 розпочала свою роботу 3 травня, але вже за день до цього два великих виробника – Manrolandі Heidelberg –провели зустрічі з галузевими журналістами на своїх стендахі, як би випереджаючи час (та інші компанії), влаштували презентації свого обладнання, задавши діловий тон роботі виставки. Хвала піарникам...

Виникає незвичайне відчуття, коли першим бачиш впорожніх павільйонах те, що буде відкрито для всіх тільки завтра, і чуєш розносяться з динаміків бадьорі промови топ-менеджерів цих фірм.

Manroland

Н агадаємо,

що 10 лютого поточного року неплатоспроможності

на той момент компанія Manroland була придбана

англійським промисловцем і інвестором

Тоні Ленглі. Сьогодні в Manroland на листовому

напрямку працює близько 900 чоловік в

штаб-квартира в м. Оффенбахе (Німеччина)

і більше 2 тис. чоловік по всьому світу.

Також компанія співпрацює більш ніж з

40 дочірніми фірмами в усьому світі. Тому

експозиція стенду цього відомого бренду

викликала особливий інтерес.

агадаємо,

що 10 лютого поточного року неплатоспроможності

на той момент компанія Manroland була придбана

англійським промисловцем і інвестором

Тоні Ленглі. Сьогодні в Manroland на листовому

напрямку працює близько 900 чоловік в

штаб-квартира в м. Оффенбахе (Німеччина)

і більше 2 тис. чоловік по всьому світу.

Також компанія співпрацює більш ніж з

40 дочірніми фірмами в усьому світі. Тому

експозиція стенду цього відомого бренду

викликала особливий інтерес.

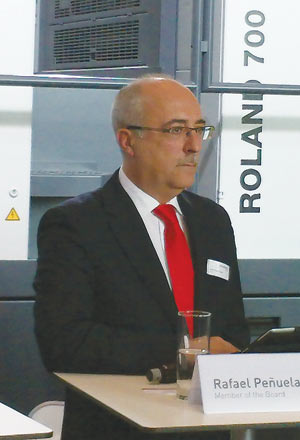

Віце-президент компанії Manroland Рафаель Пенуїлу (RafaelPeñuela) заявив журналістам, що головним завданням компанії на виставці Drupa 2012 було показати друкованого спільноті, що вона повернулася на ринок і «піднеслася за перші сто днів під новим керівництвом, і немає повернення до старого стилю управління»

Рис. 1. До початку презентації восьмифарбовамашини ROLAND700 з секцією припрессовки фольги залишається яп'ять хвилин

Компанія Manroland показала листову офсетну друкарську машину ROLAND 700 (рис. 1). З моменту її запуску на виставці Drupa 1990 в дану серію неодноразово вносилися удосконалення, які тепер входять в стандартну комплектацію.

Доповідачі на презентації цієї машини відзначали, що ROLAND 700 є лідером на ринку упаковки, а саме для даного ринку сьогодні прогнозується зростання навіть під час кризи. Машина з вбудованою секцією InlineFoiler економить до 50% металізованої фольги за умови, що вона наноситься в лінію. Збільшена на 1000 від/ год швидкість роботи машини --- зараз вона становить 17 000 від / год.

Таким чином, на ринку офсету є вже дві пропозиції друкарського устаткування з припресовкою фольги в лінію. Крім ROLAND 700, це машина KomoriLithrone SX729 C УФ CF, інстальована в подільській друкарні «Вайолет-Принт», постачальник - «ЯМ Интернешнл». Відзначимо, що секція припрессовки фольги для обох машин випускається на сторонньому підприємстві.

Heidelberg

На відміну від Manroland, компанія Heidelberg займала цілий павільйон (№ 1), який був оформлений взагадковій червоно-металевий колірній. Металевий блиск виходив від зібраних, мабуть, з усіх німецьких друкарень і вже непридатних для повторних тиражівофсетних друкарськихформ, якими, як шпалерами, були завішені всі стіни павільйону (рис. 3).

Рис. 2. На відкритті виставки офсетна друкарська машина Speedmaster XL106-6+LYYL стала трибуною для суміщає посади голови Ради директорів компанії Heidelberger Druckmaschinen AGі президента виставки Drupa Бернхарда Шрейера (Bernhard Shreier). На задньому фоні цікаве оформлювальне рішення-офсетні друкованіформи

Майже все обладнання в павільйоні Гейдельберзі було відзначено позначкою CO2 нейтрально, що свідчить про дотримання екологічних норм. Інші компанії - учасники виставки Drupa 2012 не відставали від неї і теж робили ставку на модну ідею екологічної чистоти друку.

Рис. 3. Екологічне маркування надрукованих секціях Speedmaster 52-5SX+L

Екскурсії по стенду Heidelberg для російськомовних відвідувачів проводив керівник відділу продуктменеджмента «ГейдельбергСНГ» Андрій Слободчиков. У даній публікації з його годинного розповіді ми наведемо тільки те, що стосується новинок офсетного виробництва.

Андрій Слободчиков: «Нинішня Drupa за рахунком 15я. Площа нашого стенду становить 6300 м2. Він розбитий на чотири ділянки. На них виставлено дев'ять друкарських машин, з яких чотири - друкарські машини першого формату. Ще шість машин представлені на стендах наших партнерів. Всього на стенді близько 60 новинок, які були розроблені спеціально до drupа 2012 року.

Нова друкарська машина - флагман офсетного друку Speedmaster XL 106 (рис. 3) - це подальший розвиток друкарської машини XL 105. У свою чергу, Speedmaster XL 105 була представлена на виставці Drupa 2004 році, і з тих пір у всьому світі продано вже 1200 машин цієї серії.

Формат друкованого аркуша збільшений на 1 см, завдяки чому оптимально розміщується і працює гальмо аркуша при друку з переворотом. Для друку упаковки залишаються додаткові поля для вильоту. Формат друку узгоджується з післядрукарське обладнання - висікальні машинами. Speedmaster XL 106 - це типове пакувальне рішення.

Машина піднята на 875 мм. На ній встановлена автоматизована система логістики на самонакладі і приймання. Інновації торкнулися і барвистого апарату. Два нових валика в барвистому апараті мають інший діаметр і інше розташування. Змінено місце розташування валика раскатні групи, що дозволяє краще розкачувати фарбу на максимальних швидкостях. Поруч з самонакладом знаходиться пульт управління з сенсорним екраном, з якого друкареві зручно управляти всією машиною. Це особливо зручно, коли запускається функція змивки: не потрібно проходити секції всієї машини. Такі ж пульти з'явилися і на лакувальних секціях.

На цій та інших машинах серії Speedmaster застосовано нові підходи до систем змивки. Тут інновації торкнулися не тільки програмного забезпечення, але і конструкторських рішень: була збільшена швидкість, на якій відбувається смивка. Наприклад, тепер смивка офсетного і друкарського циліндрів може виконуватися одночасно, а її швидкість зросла до 10 000 об. / Ч. Змивка барвистого апарату здійснюється на швидкості 2400 об. / Ч. Таким чином, у порівнянні з машинами попередньої серії швидкість змивки збільшилася вдвічі. Змінена черговість подачі зволожуючого і смивочного розчинів дозволила скоротити час змивки до рекордних 40 с, завдяки чому машина може переходити з тиражу на тираж (без зміни фарби) за більш короткий час.

Рис. 4. Пример печатного листа упаковки для косметики. В специальныхнезапечатанных полях на Speedmaster XL 106 струйнойпечатьюнаносится штрих-код, которыйсчитывается на финишномоборудовании, и если заготовка имеет брак печати, то происходитееудаление

Між останньою офсетного і першої лакувальною секціями встановлена система контролю якості друку, що стежить за всім полем друкованого аркуша (InspectsionControl) за допомогою камер відеоконтролю. У цій технології задіюються друкуючі головки системи струменевого друку (максимальне число головок-12). Вони встановлені на останній лакувальною секціїі покривають всю поверхню, що забруковується аркуша (рис. 4). Якщо камера "побачила" брак друку, то це відбивається у маркуванні заготовки, яка в подальшому відбраковується на фальцевально-склеюваній установці. Наприклад, при виявленні марашки струменевий штрихкод зафарбовується і висічка цієї заготовки відбраковується. Дана система гарантує 100 процентний перегляд кожної заготовки. Також цими головками можна друкувати певні (змінні) зображення або тексти.

Р ис.

5.

Офсетна друкарська машина Speedmaster

CX102-6+L. Машину для друк уупаковки піднімають

на кілька десятків сантиметрів

длязбільшення висоти стопи листів

високої щільності

ис.

5.

Офсетна друкарська машина Speedmaster

CX102-6+L. Машину для друк уупаковки піднімають

на кілька десятків сантиметрів

длязбільшення висоти стопи листів

високої щільності

Офсетна друкарська машина Speedmaster CX 1026 L (рис. 5) теж позиціонується для друку упаковки. Підстава машини піднято на 58,5 см. З моменту випуску першої моделі, показаної на виставці Ipex 2010 року, було встановлено вже близько 1500 друкованих секцій. Тут новинкою є автоматична система зміни форм AutoplatePro, яка дозволяє без участі друкаря черзі змінювати форми. Також застосовуються нові системи змивки. Машина може поставлятися у варіантах або зі змивом за допомогою щітки, або зі змивом рушником, що більш екологічно.

Тепер ми біля приймання друкарської машини VLF (рис. 6). На ринок надвеликого формату Heidelberg вийшла на виставці Drupa 2008. Ми впевнено займаємо другу позицію в цьому сегменті (про те, хто традиційно на першій позиції в широкоформатному офсеті, мова піде далі -. Прим авт.) .. У цій машині реалізовані такі технічні рішення, як багатоступінчастий контроль подвійного листа на самонакладі для 145го і 162го форматів. Мінімальний кут нахилу столу самонаклада дозволяє стабільно подавати листи надвеликого формату в друкарську машину. Можлива автоматична зміна друкованих форм на всій машині за дві хвилини. Реалізована модульна конструкція сушок, і, що особливо важливо, впроваджено концепцію побудови приймання листа з подвійними захопленнями, коли лист на приймання транспортується з останньої друкованої секції за голову і хвіст, що не вимагає спеціальних зон для установки гальма листа. В даний час експлуатується понад 55 таких друкарських машин.

Рис. 6 .Увеликих російських поліграфкомбінатутепер є вибір-міжшироким форматом Гейдельберз і(на фото) іKBA

У зоні друку коротких накладів у нас встановлена Speedmaster SX 525 L з лакувальною секцією Anicolor. У всьому світі вже встановлені більше 250 машин з технологією друку Anicolor, з них 11 - в Росії та країнах СНД. У них застосовується короткий барвистий апарат, в якому два валика однакового діаметру з офсетними формами забезпечують швидку переналадку і мінімальна кількість відходів. Для даних машин характерні просте управління изза відсутності барвистих зон, хороший краскос'ем і швидкий вихід на колір. Також на стенді одного з партнерів Heidelberg представлена машина для УФ печаті сухим офсетом пластикових карт ».

RYOBI

У машину RYOBI 750й серії (рис. 7) входить проміжне УФ закріплюющі пристрій для білої фарби, яка є кроющей при створенні стереозображень в разі друку на пластикових лінзах (друк на лентікулярах). Отпечанние на ній стереооткриткі стали рекламним роздатковим матеріалом для відвідувачів виставки (рис. 8). Лентікуляр, або лінзовий растр, випускається різної товщини. При друку стереооткриток рекламувалася також високоточна механіка машин RYOBI серії 750 - друковані та передавальні циліндри подвійного діаметру, що дозволяють друкувати на жорсткому і щільному матеріалі.

Рис. 7. У конструкцію офсетної друкарської машини Ryobi 750 входить проміжне УФ-закріплюючий пристрій для кроющей білої фарби

Для друкаря зручно, що в RYOBI 750й серії можна вводити значення описують папір або інший запечатуваний матеріал параметрів (наприклад, діапазон товщин матеріалу від 0,04 до 0,8 мм) на сенсорній панелі.

Рис. 8. Зразки стереооткриток, видрукувані на офсетній машині RYOBI 750G, з так званим 3D-ефектом HALS, який не вимагає 3D-окулярів і спостерігається неозброєним оком. Тестові зображення, що нагадують кадри з мультфільмів, створюються за допомогою програмного забезпечення без використання спеціальних 3D-фотографій

Рис. 8. Зразки стереооткриток, видрукувані на офсетній машині RYOBI 750G, з так званим 3D-ефектом HALS, який не вимагає 3D-окулярів і спостерігається неозброєним оком. Тестові зображення, що нагадують кадри з мультфільмів, створюються за допомогою програмного забезпечення без використання спеціальних 3D-фотографій

Незважаючи на досить великий формат, офсетні машини RYOBI 750 розраховані на роботу і з короткими тиражами, вони можуть оперативно і рентабельно відпрацьовувати протягом зміни десятки різноманітних малотиражних замовлень, тенденція до збільшення яких спостерігається зараз. У той же час RYOBI 750 здатна виробляти довгими тиражами продукцію найвищої якості на швидкості до 15 000 л.отт. / Ч.

KBA

На стенді KBA (рис. 9) КомпьюАрт зустрівся з директором з маркетингу і реклами «КБА РУС» Ганною Перової.

Ганна Перова: «На нашому стенді багато нового друкарського обладнання, яке практично все вже продано. Що стосується офсету, то в першу чергу варто подивитися нову машину великого формату Rapida 145 (рис. 10).

На Drupa-2012 вже відбулася прем'єра цієї шестибарвисті моделі нового покоління машінгігантов. Це машина з піднятим підставою і доданої лакувальною секцією. У неї втричі подовжена приймання та автоматизована стапельного логістика. Максимальна виробнича швидкість Rapida 145 (формат 105x145 см) при однобічній друку складає 17 000 л.отт / год, а при двосторонньому друці на базі нового пристрою перевороту з трьома барабанами -. 15000 л.отт / ч.. Така висока швидкість друку досягається внаслідок застосування нової приймання AIRTRONIC, попередня настройка якої здійснюється з пульта управління завдяки системі Вентурі для проводки листів поверху і динамічним гальмах листів, а також нової ракеля камері в лакувальною секції (Highflow палати).

У конструкції Rapida 145 використовуються роздільні приводи DriveTronic SPC для одночасної зміни друкарських форм. Поряд зі зміною форм можлива смивка валиків, офсетного полотна і друкарських циліндрів за допомогою системи CleanTronic синхронної (дві смивочного балки). Швидкої змиванням барвистого апарату керує програма CleanTronicReInk. Додаткові паралельні процеси переналагодження істотно підвищують продуктивність цієї машини в порівнянні з машинами попереднього покоління. Це відноситься і до нової лакувальною секції з одночасною зміною лакувальних форм (DriveTronic SFC), і до зміни растрових валиків за допомогою рукавів (AniSleeve), що дозволяє виконувати цю операцію силами одного друкаря. Комфортне обслуговування машини забезпечує новий пульт управління ErgoTronic з функцією «сюжет в сюжеті» і інтегрованою системою вимірювання та регулювання QualiTronicColorControl для контролю якості. Нова Рапіда великого формату оснащена системою регулювання приводки вбудовані (QualiTronic ICR). Завдяки QualiTronic можна проводити порівняння в режимі вбудований між відбитком і оригіналом в PDF.

Також варто звернути увагу на машину Rapida 106 - ця модель відноситься до hiклассу, подразумевающему більш високу швидкість роботи, скорочений час переналагодження і розширені можливості контролю якості друку (рис. 11).

Швидкість друку Rapida 106 - 20 000 л.отт / год при односторонній друку і 18 000 л.отт / год при друку з переворотом ... Ця машина є флагманом КBА в середньому форматі. На виставці вона демонструється в конфігурації з 12 секціями для двосторонньої чотириколірного друку з одночасним лакуванням в лінію на обох сторонах листа.

До численних новинок в області подальшої автоматизації цієї машини можна віднести нову лакування секцію з одночасною зміною лакувальних форм (DriveTronic SFC), автоматичну зміну растрових валиків (AniloxLoader), оптимізовану приймання AIRTRONIC, що дозволяє утворювати точний стапель навіть при дуже високих швидкостях, нові модулі для контролю і регулювання якості в режимах онлайн і вбудовані, а також новий пульт управління ErgoTronic з Wallscreen, як для машин великого формату ».

Mitsubishi

Японська друкарська машина Mitsubishi DIAMOND V3000LS (рис. 16) з максимальним розміром аркуша 750x1050 мм друкує зі швидкістю 16 200 л.отт. / Ч. Серед нововведень в ній - система сушіння і вбудована система контролю якості друку DiamondEyes. Якщо друкарня хоче перейти на УФпечать, то ця машина стане для неї оптимальним вибором. Одна УФлампа (ecoUV) замінює кілька ламп, що є більш ефективним рішенням в плані екології, але при цьому рекомендується застосовувати спеціальні енергозберігаючі фарби і лаки.

Рис. 16. Друкарська машина DIAMOND V3000LS з «алмазної» серії на стенді компанії Mitsubishi

Система якості друку DiamondEyes може сканувати і запам'ятовувати зразок друкованого аркуша в колірній системі CMYK. Ці дані забезпечують стабільну кольорову печатку тиражу (особливо при повторі тиражу), економлячи ресурси. Також DiamondEyes має функції перевірки дефектів і контролю кольору в режимі реального часу, вимірюючи щільність на відбитку. На підставі характеристик друкованого відбитка система DiamondEyes порівнює дані додрукарської підготовки зображення із зображенням на печатці.

Технічні показники |

Назва продукції |

1 |

2 |

Формат друкованого матеріалу і доля аркуша, в см |

700*1000/1???????? |

Кількість назв |

23 |

Середній тираж в тис. шт. |

15 |

Фарбовість продукції |

4+L |

Процентне заповнення друкарськими елементами:

|

35% 65% |

Формат готового виробу, в см |

594*841 ???????? |

Характеристика задруковуваного матеріалу |

Крейдований папір 170 г\м2 |

Фарби для друкування продукції |

Фарба для офсетних аркушевих машин, 4 фарби + водо-дисперсійний лак |

Характеристика друкарської форми |

Монометалеві пластини фірми Kodak форматом 570*750???????? |

Тип і марка друкарської машини |

Аркушева офсетна друкарська машина HEIDELBERG SpeedMaster CD 102 4+L |

Вид оздоблення віддрукованої продукції |

Лакування |

Таблиця 1

1 Технологічна частина

1.1 Технічна характеристика запроектованої продукції

1.2.Вибір і обґрунтування прийнятого технологічного процесу

Щоб надрукувати плакат, я обрав офсетний спосіб друку, тому що це , зручно, швидко, вигідно для великих тиражів, форми легші на відміну вид інших способів друку,швидке та технологічно просте виготовлення форм, також висока якість отримуваних відбитків. Порівняно з цифровим друком офсетний спосіб має одну основну перевагу: офсетні друкарські форми, як і машини розраховані на велику швидкості та великі тиражі.

Обравши спосіб друку ми розглянемо технологічний процес виготовлення плакату. Виготовлення будь якої поліграфічної продукції ділиться на три етапи: до друкарський, друкування, та після друкарські процеси. До друкарських процесів віднесемо підготовку паперу, його акліматизацію, та особливості акліматизації, та виготовлення і підготовку друкарських форм. До друкарських процесів увійде виготовлення самих плакатів. Після друкарські процеси це обріз полів мітки друкаря так упакування.

Настав час вибрати на якій офсетній формі вигідніше и краще друкувати плакат. Для виготовлення форм офсетного плоского друку використовуються алюміній, магнієвий сплав алюмінію, вуглецева та нержавіюча сталі

Крім названих металів, при виготовленні офсетних форм використовуються мідь, нікель і хром у вигляді електролітичних осадів завтовшки 1...8 мкм.

Поверхня офсетних формних пластин має відповідати таким вимогам: бути дуже твердою та зносостійкою для забезпечення тиражестійкості пробільних елементів форми; мати певну мікрогеометрію, шорсткість для забезпечення високої адгезії друкуючих елементів форми; добре змочуватися копіювальним шаром для забезпечення високої адгезії між шаром і поверхнею пластини.

Форми, в яких друкуючі елементи створюються на міді, а пробільні на якому-небудь іншому металі (хромі, нікелі, алюмінії, нержавіючій сталі), традиційно називаютьсябіметалевими.

Таблиця показники міцності металів, що застосовуються як основа офсетних форм

1.3 Вибір, обґрунтування і технічні характеристика запроектованого обладнання

HEIDELBERG SpeedMaster CD 102

Листова друкарська машина HeidelbergSpeedmaster CD 102 призначена для великих і середніх офсетних типографій|. Високий рівень автоматизації, найвища якість друку|печатки| упаковки і етикетки, швидка переналадка і друк|печатка| тиражу, надійність конструкції, великий вибір опцій і широкий модельний ряд|лава,низка| відмінні риси друкарських машин Speedmaster CD 102.

Машина друкує як великі, так і маленькі формати паперу, максимальний формат аркуша – 720*1040, мінімальний – 340*480. Друк|печатка| проводиться |виробляється, справляється| на різних матеріалах, від паперу 80 г/м2 до картону щільністю до 0,8 міліметрів. Тому можливо виготовити папки, коробки, конверти, пакети і будь-яку пакувальну продукцію з|із| картону. Друк|печатка| проводиться |виробляється, справляється| в п'ять фарб|барви|, є|наявний| секція, лакування.

Найголовніше перевага даної машини – автоматизація друкарського процесу, що позитивно позначається на швидкості виготовлення продукції і її якості. Завдяки цьому ми сміливо оголошуємо клієнтам найкоротші терміни виконання замовлення. У машині використовується технологія AutoPlate – автоматична зміна друкарських форм з|із| точним приведенням; це означає, що весь процес приладки в середньому займає|позичає,посідає| всього близько 20 хвилин. Автоматизація процесу знижує вплив «людського фактору» і значно збільшує продуктивність.

Технічні характеристики офсетної друкарської машини HeidelbergSpeedmaster CD102 |

|

Кількість друкарських секцій |

1 - 8 |

Максимальний формат |

720х1020 мм |

Мін. формат: |

340x480 мм |

Макс. друк|. формат: |

710х1020 мм |

Продуктивність: |

15.000 отт/час |

Матеріал: |

від 0,03 мм до 1 мм |

Висота стапеля на самонакладі|: |

Preset – 1230 мм PresetPlus - 1320 мм |

Висота стапеля на прийманні: |

Preset – 1205 мм PresetPlus - 1295 мм |

Для друкування плакату я обираю HeidelbergSpeedmaster CD 102. С 5 друкарськими секціями можливо використовувати великий асортимент фарби + лак. Друкарська машина автоматизована, що полегшує процес друкування і знижує кількість браку.

Техніку двобічного друкування випробувано на всіх форматах. її основою є перевертання аркуша зі збереженням суміщення при одному перехопленні системою цангових затискачів барабана-нагромаджувача. Важливим для надійної зміни подачі аркуша на повному ходу машини є також натяг його заднього краю на барабані-нагромаджувачі перед поворотом. Спеціально оброблена оболонка ДЦ, що йде за переворотом аркуша, а також хромована поверхня передавального циліндра зменшують до мінімуму налипання на них фарби.

Машини з вертикальним розміщенням циліндрів мають: косо зубі привідні колеса з автоматичним мащенням; контрольні кільця між формним і друкарським циліндрами; формний, друкарський та офсетний циліндри на нерегульованих підшипниках; кулачок для замикання затискачів; високостапельне приймання каскадної подачі з пневматичною головкою «Heidelberg» без вібраційних ефектів; вбудований пристрій для попереднього заряджання стапелів; бар'єр для захисту від забруднення; планки для швидкого натягування друкарської форми; пристрій для підрахунку надрукованих аркушів; тахометр; ланцюгове виведення з механізмом гальмування аркуша і неперервним відкладанням аркушів та ін.

Може бути додане й додаткове устаткування. Наприклад, моделі можуть оснащатися: навішуваним пристроєм для попереднього заряджання стапеля; самонакладом із перезаряджанням паперу без зупину машини; бічними роздувачами для розпушування паперу; хромованим розкочувальним валиком ЗА; пристроєм для вимірювання товщини декельного покриття циліндра; покриттям, що відштовхує фарбу, на вивідному барабані; штангами для нейтралізації статичної електрики; електронною системою керування та ін.

Налагодження самонакладу на різні ЗМ можливе під час роботи машини. їх централізоване регулювання на подачу аркушів до передніх упорів можна здійснювати в процесі роботи машини. Тонке регулювання передніх і бічних упорів провадять за допомогою мікрогвинтів, захищених від самовільного перевстановлення.

У машинах застосовано спеціальну пневмоголовку. Ротаційний клапан (золотник) пневматичної головки не містить поршнів, дискових кулачків, пружин та інших деталей, які швидко спрацьовуються. Є система присосів, що містить: два відокремлювальних і два транспортувальних присоси, щуп-сопло, відокремлювальні планки та щітку, а також роздувачі. Регулювання висоти, на якій працюють присоси, можна здійснювати під час переміщення аркушів.

Аркуш до ДЦ після вирівнювання подається регістровим накладним барабаном. На двофарбових машинах місток із затискачами регістрового накладного барабана має компенсатор паперу, призначений для вирівнювання його деформації. У решти стандартного забезпечення є: системи контролю піднімання стапеля, наявності здвоєного аркуша, бічного вирівнювання, перескоку аркуша, неподачі, перекошування, недоподачі та ін.

Фарбовий апарат складається з 21 валика, в тому числі чотирьох накочувальних валиків різних діаметрів. Практично вся необхідна кількість фарби накладається на форму за допомогою перших двох валиків (по 44%), на два інших припадає 9 і 3%, тобто вони здійснюють розгладжування та тонке регулювання фарби. Крім того, валики можуть змішуватися вздовж осі (траверсувати) до 7 мм.

Низькостапельна приймальна секція. Компактна конструкція машин серії «S-Offset» потребує виведення ЗМ з досить низьким стапелем. Тому такі машини серійно обладнано механізмом для автоматичного перезаряджання стапеля без зупину машини. Цей механізм особливо важливий при друкуванні на картоні або випуску великих тиражів. Дво-фарбові машини можуть бути оснащені додатковим пристроєм для застосування піддонів на виведенні.

Виводиться ЗМ за допомогою ланцюгового пристрою з трьома системами затискачів. При друкуванні на тонкому папері пристрій для розгладження аркушів запобігає скручуванню відбитків. Чотири вакуумних обертових ролики гальмівного пристрою присмоктують аркуші і загальмовують їх, забезпечуючи рівномірне викладання.

Вивідний барабан оснащений серійно фарбовідштовхувальним пристроєм «Super-Blue», що веде аркуш із опорою у вигляді сітчастого матеріалу. Завершує приймання порошковий протизабруднювальний апарат. Розпилювана теплим повітрям порошкова маса рівномірно лягає на поверхню, а кількість її під час розпилення встановлюється залежно від площі задруковування. Покриття виведення має оглядові вікна із скла.

Центральна електронна система керування, контролю та діагностики. Машини серій «Speedmaster 74» та «Speedmaster 102» призначені для друкування дво-, чотири-, п'яти- та шестифарбової продукції, а остання може друкувати до 10 фарб. Велика швидкість друку, автоматизовані пристрої та система «СР Tronic» забезпечують високу продуктивність цих машин.

Модульна центральна система керування, контролю та діагностики «СР Tronic» 1є вдосконаленням системи «Heidelberg-CPC».

Система СРС («ComputerPrintControl») складається з таких систем: СРС-1-04 – дистанційного керування подачею фарби і суміщенням їх; СРС-21 – контролю якості;СРС-31 – автоматизації процесу подачі фарби за допомогою зчитування друкарської форми;СРС-42 – контролю суміщення фарб.

Функція «Завдання». Завдяки системі «СР Tronic» завжди можна дістати саме ту інформацію, яка потрібна в даний момент. Інформацію вибирають на чотирьох рівнях, що визначаються з пульта керування. За допомогою функції «Завдання» вводяться всі дані, необхідні для регулювання машини залежно від замовлення (швидкість друку, тираж, кількість ЗР та тривалість змивання).

Функція «Фактичне значення». Після переходу на функцію «Фактичне значення» машину можна вводити в дію. Завдяки індикації цієї функції друкар під час друкування тиражу дістає інформацію про стан машини та процес друкування.

Функція «Завдання» при цьому не змінюється. Отже, навіть після проміжного зупину машини раніше введені дані зберігаються.

За допомогою системи «СР Tronic» можна, працюючи на машині «Speedmaster», швидко й цілеспрямовано регулювати її з центрального пульта керування.

Функція «Діагностика». Завдяки постійному контролю роботи машини система «СР Tronic» здійснює неперервну діагностику функцій. Якщо раніше при виявленні несправностей таких, як відкривання запобіжних пристроїв, несправностей під час переміщення паперу або неправильної позиції стапеля, необхідно було витрачати багато часу на пошук їх причин, то система «СР Tronic» відразу передає інформацію про будь-яку несправність на пульт керування та індикує її на плазмовому дисплеї. Таким чином, гарантується високий ступінь надійності та продуктивності друкарської машини.

Функція «Сервісне обслуговування». За допомогою цієї функції система «СР Tronic» комунікує сама з собою. Індикація сервісного обслуговування дає змогу швидко усувати несправності. За допомогою цієї індикації можна телефоном повідомити сервісну службу фірми «Heidelberg» про несправність, що виникла, і відразу дістати необхідні консультації, щоб усунути її. Для цього досить замінити обчислювальну або накопичувальну картку.

Ступінь автоматизації машини «Speedmaster 102» – найвищий порівняно з усіма аналогічними типами машин. Крім стандартного обладнання, машину «Speedmaster 102» укомплектовано системою автоматичної зміни форми. Всі корективи форми оператор виконує на відстані з роздільної таблиці, на відстані також регулюються регістри.

Мийний блок, яким керує система «СР Tronic», забезпечує мінімальні витрати мийного засобу, не вимагаючи від оператора фізичних дій.

Розглянемо особливості конструкції машини «Speedmaster 102».

Самонаклад. Машину обладнано компактним і надійним самонакладом із каскадною подачею аркушів. Передні та бічні упори цього самонакладу за допомогою комп'ютера автоматично встановлюються на товщину ЗМ. Регулювання подачі аркушів до передніх упорів також автоматичне.

Крім того, «Speedmaster 102» оснащено спеціально розробленою пневматичною головкою самонакладу зі стійкою підвіскою. Вакуумні стрічки надійно транспортують аркуші до передніх упорів. Форгрейфер, що підходить знизу, з великою точністю суміщення передає аркуш хромованому аркушеподавальному циліндру першої друкарської секції. Все це дає змогу швидко налагоджувати виробничий процес.

Друкарські апарати. Циліндри й передавальні барабани обертаються в прецизійних голчастих підшипниках, зміщених один відносно одного рядами голок (допустиме відхилення цих підшипників – 0,001 мм., що забезпечує рівномірне обертання циліндрів протягом тривалого часу). Формний та офсетний циліндри обладнано загартованими і шліфованими контрольними кільцями, завдяки чому забезпечується рівномірний хід машини.

Фарбові апарати. В усіх друкарських секціях ФА забезпечують оптимальну подачу фарби та швидко реагують на зміни. ФА гарантують легкість обслуговування, точність регулювання, керування та контроль за допомогою системи «СР Tronic» і цим самим різкість растрових точок та рівномірність суцільних фонів.

Зволожувальні апарати «Alcolor». Дозування тонкого шару спиртового ЗР здійснюється з центрального пульта «СР Tronic». Система «Alcolor» – це ЗА із неперервною подачею ЗР з дукторного циліндра на подавальний валик. ЗА з'єднується з накочувальним валиком 1ФА за допомогою проміжного валика. Дукгорний циліндр та дозувальний валикмають кінематичний зв'язок. Подача ЗР залежить від частоти обертання дуктора і зазору між ним та валиком. Розкочувальний і накочувальний валики обертаються зі швидкістю ФЦ.

У зоні одночасно розгалужується і розширюється (тоншає) шар ЗР, оскільки валик 6обертається швидше, ніж валик.

Весь процес зволоження здійснюється автоматично. Рівновага між фарбою і ЗР швидко настає за допомогою попередньої подачі ЗР на валик 3ФА до початку друкування. Вона залишається сталою під час друкування тиражу. Якісні відбитки здобувають після друкування двох-трьох макулатурних і таким чином скорочуються затрати часу.

Місцеве (зональне) регулювання подачі ЗР здійснюють завдяки випаровуванню при обдуванні передавального валика повітрям крізь сопла, що іноді візуально регулюються.

Лакування та сушіння відбитків. Система «СР Tronic» також керує лакувальною секцією машини. Процес лакування «в лінію» включає сушіння, для чого в машину вмонтовано видовжений високостапельний приймальний пристрій.

Для сушіння використовуються ІЧ випромінювачі, розміщені перпендикулярно до напрямку переміщення аркуша. Всередині вставного блока містяться допоміжні сопла гарячого повітря. Потужність випромінювачів і кількість повітря регулюють з пульта обслуговування вивідного пристрою.

Після останнього випромінювача гаряче повітря відсмоктується. До 80% теплота гарячого повітря може зазнавати регенерації, що значно скорочує витрати на електроенергію.

Серії машин «Speedmaster» SM 102 і CD 102 формату аркуша 70x100 см. Продуктивність машин серії CD 102 досягає 15 тис. відбитків/год., а SM102 – 13 тис. відбитків/год. як при одно-, так і при двобічному друкуванні. Під час друкування високоякісної продукції за схемою 4+4 максимальна продуктивність машин становить 12 тис. відбитків/год.

Машини SM 102 і CD 102 обладнано лакувальними секціями, в яких лак автоматично подається у резервуар. Після закінчення лакування промивання секцій здійснюється автоматично. Лакувальні секції оснащено таким самим механізмом натиску, як і друкарські.

Новацією фірми «Heidelberg» є восьмифарбова машина «Speedmaster 102-8-Р».

Восьмифарбові офсетні АРМ, зокрема й переналагоджувані, існують уже кілька років. Якщо проаналізувати, коли стався основний прорив у застосуванні цієї технології, то це буде пов'язано саме з технікою фірми «Heidelberg». Вона забезпечує необхідні якість і надійність у роботі, що пояснюється хайдельберзьким принципом перевертання аркуша й є оригінальною розробкою. Враховано також нові досягнення технології оброблення поверхонь для поліпшення оболонок циліндрів і відкориговане аркушепроведення. Результатом цього є двобічне чотирифарбове друкування за один прогін з малопомітною різницею між двома боками аркуша – навіть висококласні спеціалісти не можуть іноді відрізнити, де лицьовий бік, а де зворотний.

Комбінація з рівновеликого ДЦ та трибарабанного поворотного пристрою дає переваги двобічному друку. Однооборотний ДЦ об'єктивно забезпечує найкращі технічні передумови (з точки зору геометрії його поверхні) для високоякісного двобічного друкування.

При тиражуванні з продуктивністю до 13 тис. аркушів/год. дуже важливою є злагодженість роботи поворотного пристрою. Це досягається завдяки злагодженості розпрямлення аркуша й оптимальному керуванню захоплювачами поворотного барабана, тобто зміна напрямку переміщення аркуша відбувається за одне перехоплювання зі збереженням заданого суміщення.

Фахівці з друкування етикетної і картонажної пакувальної продукції прагнуть працювати на високій робочій швидкості з автоматичними налагодженням машин і змиванням фарби. Із технологією 4x4 це стає досяжним, і навіть більше – зникає обмежувальний критерій щодо використання ЗМ, діапазон якого розширюється.

Основою для високоякісного друкування з використанням технології 4x4 за один прогін є застосування хайдельберзької серії машин «Speed-master» SM 102. Загалом машини цієї серії мають секційну будову і можуть містити не обов'язково всі вісім секцій, а складатися з двох, чотирьох, шести і, врешті-решт, восьми секцій, які саме й розраховано на технологію 4x4 за один прогін. У такій секційній будові може бути два поворотних пристрої з керованим електронікою процесом переналагодження машини.

У названих машинах застосовано центральне цифрове керування і контроль даних як модифікацію для планування виробництва та прив'язки технічних даних до додрукарського ступеня і подальшого перероблення. Є в них нові системи керування фарбою й автосуміщення з програмною подачею фарби, а також безвідмарювальнийаркушевивідний пристрій з повітродувним супроводом для поліпшення якості, в тому числі для двобічного друкування. Машину «Speedmaster» SM 102 оснащено ІЧ сушильною системою, автоматичним регулюванням суміщення в друкарській секції для налагодження тиражного друкування, а також системою «Autoplate» для автоматичного кріплення друкарських пластин з дистанційно керованим діагональним суміщенням.

Використано також автоматичні пристрої для промивання валиків та офсетних ГП (можливим є застосування мийних засобів на рослинній основі), а також плівковий зволожувальний пристрій «Aquacolor» для друкування на замінниках спирту. Для чистого друкування машини оснащено системою «Variosystem» із приводом від зволожувального розтирального циліндра, а терморегулювання ФА здійснюється через три розтиральних циліндри і дуктор. Зрозуміло, що восьмифарбові машини відкривають нові перспективи й у однобічному друкуванні, зокрема виробів за семифарбовою системою кольороподілу або при застосуванні додаткових декоративних фарб. Ці переваги надає наявність аркушеповоротних систем, що дає змогу швидко переналагоджувати машини на нові замовлення для одно- чи двобічного друкування.

Метод «DirectImaging» дає змогу користувачу здійснювати одночасне (приблизно за 3 хв.) і точне за суміщенням експонування при швидкій зміні пластин (за допомогою системи «Autoplate»). На експонування та зміну форм із використанням цієї системи у п'ятифарбовій моделі при задіянні наявних у машині даних витрачається близько 10 хв. Завдяки автоматичному змиванню валиків офсетного і друкарського циліндрів скорочується час на налагодження машини. Автоматичне регулювання подачі аркушів під час друкування та регулювання передньої і бічної подач аркуша прискорюють зміну матеріалу.

Крім проекспонованих, у машині «Speedmaster DI» можна застосовувати також пластини, експоновані традиційним методом.

Офсетна АРМ «Speedmaster CD 102» фірми «Heidelberg» характеризується надійністю виробництва продукції форматом 70х100 см. Моделі цієї машини забезпечують високу якість друку, суттєво економлять виробничий час.

Вони виключно гнучкі в роботі з найрізноманітнішими ЗМ. Завдяки подвійному розміру ДЦ і безконтактному прогону аркуша крізь машину моделі конструкційного ряду «Speedmaster» добре підходять для задруковування паперу, картону, фольги тощо. Вони оптимальні для виготовлення значних тиражів у п'ять, шість і більше фарб. Універсальні машини цього модельного ряду дають змогу застосовувати лицьовий друк як гнучкий засіб виробництва високоякісної акцидентної та рекламної продукції. Ці моделі придатні для виготовлення етикетної, а також пакувальної продукції.

Різноманітні можливості машини з однією чи двома лакувальними секціями, подовжене приймання роблять «Speedmaster CD 102» придатною для спеціального застосування. За допомогою дисперсійних, УФ і золотистих лаків здійснюється оздоблення продукції.

Пульт СР 2000 відкриває нові можливості керування друкарською машиною. Сучасний, простий і централізований пульт керування за допомогою сенсорного екрана здійснює пряме керування всіма друкарськими процесами. Опціональний модуль СР 2000 робить «Speedmaster 102» системною друкарською машиною для інтеграції в систему управління інфраструктурою друкарні.

Система контролю СРС 24 – це метод оптимізації кольору для контролю якості поза друкарською машиною. СРС 24 використовує нову вимірювальну діаграму і, як засіб керування, кольоровий дисплей із сенсорним екраном.

Розробивши новий модульний пристрій змивання ГП, фірма «Heidelberg» встановила новий стандарт зручної в користуванні й екологічно чистої системи змивання. Компактна однощіткова система змивання, оптимізована для використання у форматі A3, встановлює нові параметри ефективності, доступності та екологічності машин.

Таблиця 2