4 Вопрос

ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ

Инертные газы: аргон, гелий.

Активные газы: С02, Н2, N2, пары воды.

Данный способ сварки классифицируется на :

1 ручную и механическую сварку неплавящимся электродом.

2 автоматическую и полуавтоматическую сварку плавящимся электродом.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

При сварке неплавящимся электродом электрическая дуга возбуждается между вольфрамовым или графитовым электродом и основным металлом и плавится в среде защитных газов для заполнения раздела подается присадочная проволока с постоянной скоростью.

При сварке неплавящимся электродом применяют постоянный ток прямой полярности и преимущественно инертные газы – сварка алюминиевых, магниевых сплавов.

5 Вопрос

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

П ри

электрошлаковой сварке основной и

электродный металлы расплавляются

теплотой, выделяющейся при прохождении

электрического тока через шлаковую

ванну. Процесс электрошлаковой сварки

(рис. 5.13) начинается с образования

шлаковой ванны 3 в пространстве между

кромками основного металла

6

и формирующими устройствами (ползунами)

7, охлаждаемыми водой, подаваемой по

трубам 1, путем расплавления флюса

электрической дугой, возбуждаемой между

сварочной проволокой

4

и вводной планкой

9. После

накопления определенного количества

жидкого шлака дуга шунтируется шлаком

и гаснет, а подача проволоки и подвод

тока продолжаются. При прохождении тока

(750-1000 А) через расплавленный шлак,

являющийся электропроводящим электролитом,

в нем выделяется теплота, достаточная

для поддержания высокой температуру

шлака (до 2000 °С) и расплавления кромок

основного металла и электродной

проволоки.

ри

электрошлаковой сварке основной и

электродный металлы расплавляются

теплотой, выделяющейся при прохождении

электрического тока через шлаковую

ванну. Процесс электрошлаковой сварки

(рис. 5.13) начинается с образования

шлаковой ванны 3 в пространстве между

кромками основного металла

6

и формирующими устройствами (ползунами)

7, охлаждаемыми водой, подаваемой по

трубам 1, путем расплавления флюса

электрической дугой, возбуждаемой между

сварочной проволокой

4

и вводной планкой

9. После

накопления определенного количества

жидкого шлака дуга шунтируется шлаком

и гаснет, а подача проволоки и подвод

тока продолжаются. При прохождении тока

(750-1000 А) через расплавленный шлак,

являющийся электропроводящим электролитом,

в нем выделяется теплота, достаточная

для поддержания высокой температуру

шлака (до 2000 °С) и расплавления кромок

основного металла и электродной

проволоки.

Особенность: Шлаковая ванна — более распределенный источник теплоты, чем электрическая дуга. Основной металл расплавляется одновременно по всему периметру шлаковой ванны, что позволяет вести арку металла большой толщины за один проход.

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано-сварных и лито-сварных конструкций, таких, как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т. п. (рис. 5.14). Толщина свариваемого металла составляет 50—2000 мм.

П реимущества:

Выполнение шва за один проход.

реимущества:

Выполнение шва за один проход.

6 Вопрос

ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА

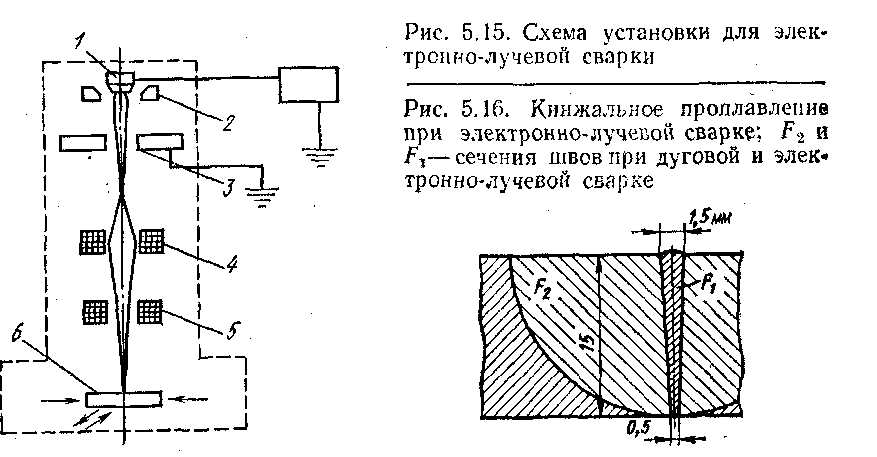

Электронный луч представляет собой сжатый поток электронов, перемещающийся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твердым телом более 99 % кинетической энергии электронов переходит в тепловую, расходуемую на нагрев этого тела. Температура в месте соударения может достигать 5000—6000 °С. Электронный луч образуется за счет эмиссии электронов с нагретого в вакууме 133 (10'4-г-10-5) Па катода и с помощью электростатических и электромагнитных линз 4 фокусируется на поверхности свариваемых материалов (рис. 5.15).

Т ок

электронного луча невелик (от нескольких

миллиампер до единиц ампер).

ок

электронного луча невелик (от нескольких

миллиампер до единиц ампер).

При перемещении заготовки под неподвижным лучом образуется сварной шов. Иногда при сварке перемещают сам луч вдоль неподвижных кромок с помощью отклоняющих систем. Отклоняющие системы используют также и для колебаний электронного луча поперек и вдоль шва, что позволяет сваривать с присадочным металом и регулировать тепловое воздействие на металл.

ПЛАЗМЕННАЯ СВАРКА

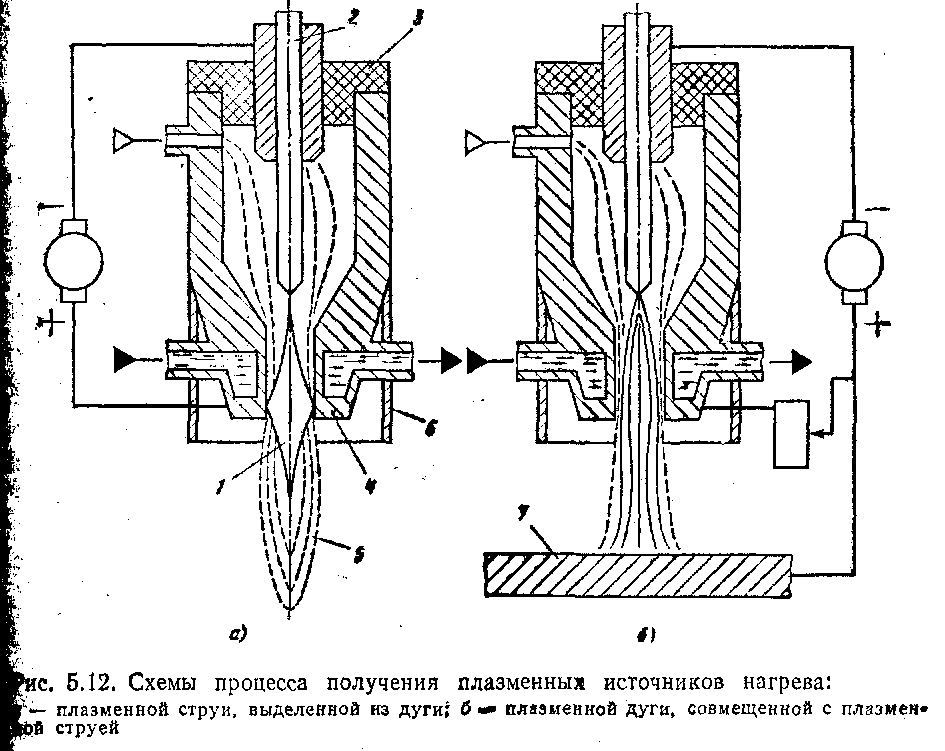

Плазменная струя, применяемая для сварки, представляет собой направленный поток частично или полностью ионизированного газа, имеющего температуру 10000—20000 °С. Плазму получают в плазменных горелках, пропуская газ через столб сжатой дуги. Дуга горит в узком канале сопла горелки, через который продувают газ. При этом столб дуги сжимается, что приводит к повышению в нем плотности энергии и температуры. Газ, проходящий через столб дуги, нагревается, ионизируется и выходит из сопла в виде высокотемпературной плазменной струи. В качестве плазмообразующих газов применяют азот, аргон, водород, гелий, воздух и их смеси. Газ выбирают в зависимости от процесса обработки и вида обрабатываемого материала.

Применяют два основных плазменных источника нагрева: плазменную струю, выделенную из столба косвенной дуги, и плазменную дугу, в которой дуга прямого действия совмещена с плазменной струей. Соответственно применяют две схемы плазменных горелок.

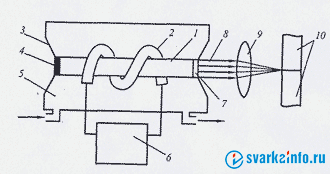

Лазерная сварка

Основные элементы лазера - это генератор накачки и активная среда. По активным средам различают твердотельные, газовые и полупроводниковые лазеры. В твердотельных лазерах (рис. 1) в качестве активной среды чаще всего применяют стержни из розового рубина - окиси алюминия А12О3 с примесью ионов хрома Сг3+ (до 0,05 %). При облучении ионы хрома переходят в другое энергетическое состояние -возбуждаются и затем отдают запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого - полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, - идет лавинообразный процесс. Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов

С хема

твердотельного лазера:

1 - рубиновый

стержень; 2 - генератор накачки; 3 -

отражатель; 4 - непрозрачное зеркало; 5

- охлаждающая среда; 6 - источник питания;

7 - полупрозрачное зеркало; 8 - световой

луч; 9 - фокусирующая линза; 10 - обрабатываемые

детали

хема

твердотельного лазера:

1 - рубиновый

стержень; 2 - генератор накачки; 3 -

отражатель; 4 - непрозрачное зеркало; 5

- охлаждающая среда; 6 - источник питания;

7 - полупрозрачное зеркало; 8 - световой

луч; 9 - фокусирующая линза; 10 - обрабатываемые

детали