- •Сосуды под давлением

- •Сосуды – определение, назначение и основные виды

- •2. Основные характеристики (параметры) сосудов.

- •3. Сосуды под давлением. Регистрация в Ростехнадзоре

- •4.Основные опасности эксплуатации сосудов под давлением

- •Основные причины возникновения аварийных состояний

- •4.Устройство сосудов.

- •5. Контрольно-измерительные приборы, применяемые в обвязке сосудов.

- •Предохранительные устройства, применяемые в обвязке сосудов.

- •Материалы для изготовления сосудов

- •8.Системы коммуникаций на промышленном объекте

- •9. Установка сосудов

- •10.Техническое освидетельствование сосудов.

- •11. Дополнительные требования к баллонам.

- •12. Требования к цистернам и бочкам при перевозке сжиженных газов

- •13. Требования к газгольдерам

- •14. Принципы устройства компрессорных установок.

- •Безопасность эксплуатации компрессорных установок

- •Опасность взрыва при сжатии газов

- •Смазка компрессорных установок

- •Охлаждение компрессоров

- •19. Очистка воздуха в компрессорных установках

- •21. Безопасность эксплуатации паровых и водогрейных котлоы

- •22. Организация обслуживания паровых и водогрейных котлов.

- •23. Проверка контрольно-измерительных приборов паровых и

- •Организация ремонта паровых и водогрейных котлов. 5.3.4. Организация ремонта

10.Техническое освидетельствование сосудов.

После сборки и монтажа до допуска в работу сосуды подвергают техническому освидетельствованию, которое включает в себя (как минимум): осмотр внутренней и наружной поверхностей, проверку массы и вместимости и проведение гидравлических испытаний. При первичном освидетельствовании необходимо удостовериться в том, что сосуд установлен и оборудован в соответствии с [1] и не имеет повреждений. Наличие внешних повреждений фиксируется на основании визуального осмотра, а наличие внутренних трещин, каверн и т.п. – с помощью рентгеноструктурного анализа или другими согласованными в становленном порядке методами.

При приеме изготовленного сосуда на стадии освидетельствования должны быть проведены следующие работы или в случае согласования со специализированной организацией некоторые из них (при этом основное внимание должно быть уделено сварным швам):

внешний осмотр и измерения,

ультразвуковая дефектоскопия,

радиография (рентгено-, гаммаграфирование и др.),

радиоскопия,

механические испытания,

испытания на стойкость против межкристаллитной коррозии,

гидравлические испытания,

пневматические испытания,

другие методы (магнитография, цветная дефектоскопия, стилоскопирование, замер твердости, определение содержания в металле шва ферритной фазы, акустическая эмиссия и др.).

Внешний осмотр и измерения (желательно проводить с наружной и внутренней сторон сосуда) проводится по выявлению следующих дефектов:

качество внутренней поверхности сосуда,

трещины всех видов и направлений,

свищи и пористость наружной поверхности шва,

подрезы,

наплывы, прожоги, незаплавленные кратера,

смещения и увод кромок элементов сосуда,

непрямолинейность соединенных элементов.

Ультразвуковая дефектоскопия и радиационный контроль проводятся с целью выявления материала сосуда внутренних дефектов. Указанные методы выбираются, исходя из возможности обеспечения полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металлов и конструкции сосуда.

С целью проверки прочности элементов сосуда и плотности его соединений проводят гидравлическое испытание, которому подвергают сосуд вместе с установленной на нем арматурой. Технические освидетельствования сосудов производят на специальных ремонтно-испытательных пунктах и организациях-владельцах, располагающих необходимой базой и обрудованием и имеющих соответствующий сертификат.

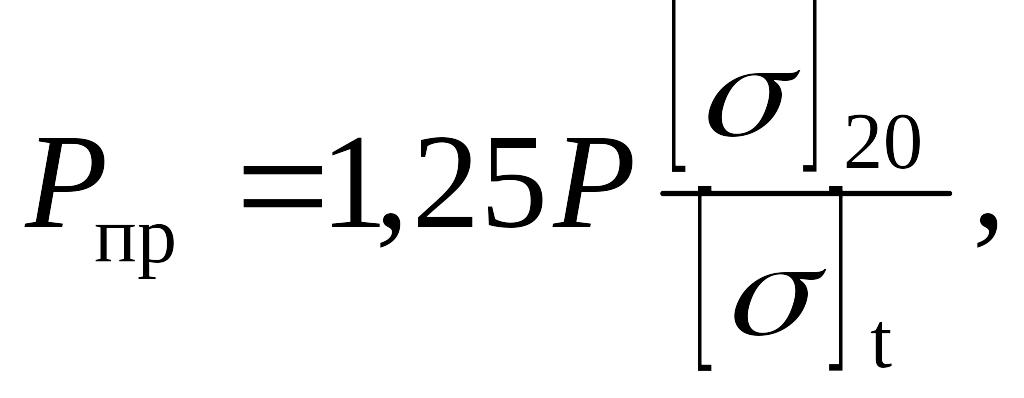

Гидравлическому (пневматическому) испытанию подлежат все сосуды, готовые к эксплуатации. Сосуды, предназначенные для работы с вредными веществами 1го и 2го классов опасности [2], обязательно дополнительно подвергают пневматическому испытанию на герметичность воздухом или инертным газом при давлении, равном рабочему. Пневматическим испытаниям подвергаются и сосуды, у которых невозможно провести гидравлические испытания. При этом перед внутренним осмотром и различным испытаниям внутреннюю полость сосуда подвергают тщательной обработке (нейтрализации, дегазации) и часто с последующим пассивированием внутренних поверхностей. Сосуды, имеющие защитное покрытие (изоляцию) или наружный кожух, подвергаются гидравлическому испытанию до наложения покрытия (изоляции) или до установки кожуха. Время выдержки сосуда при этих испытаниях определяется существующими нормами [1]. Гидравлическому испытанию подлежат все сосуды после их изготовления. Гидравлическое испытание сосудов, за исключением литых, должно проводиться пробным давлением, определяемым по формуле:

где Р - расчетное давление сосуда, МПа

![]() - допускаемые напряжения для материала

сосуда или его элементов соответственно

при 20 °С и расчетной температуре, МПа.

- допускаемые напряжения для материала

сосуда или его элементов соответственно

при 20 °С и расчетной температуре, МПа.

Отношение

![]() принимается по тому из использованных

материалов элементов (обечаек, днищ,

фланцев, крепежа, патрубков и др.) сосуда,

для которого оно является наименьшим.

принимается по тому из использованных

материалов элементов (обечаек, днищ,

фланцев, крепежа, патрубков и др.) сосуда,

для которого оно является наименьшим.

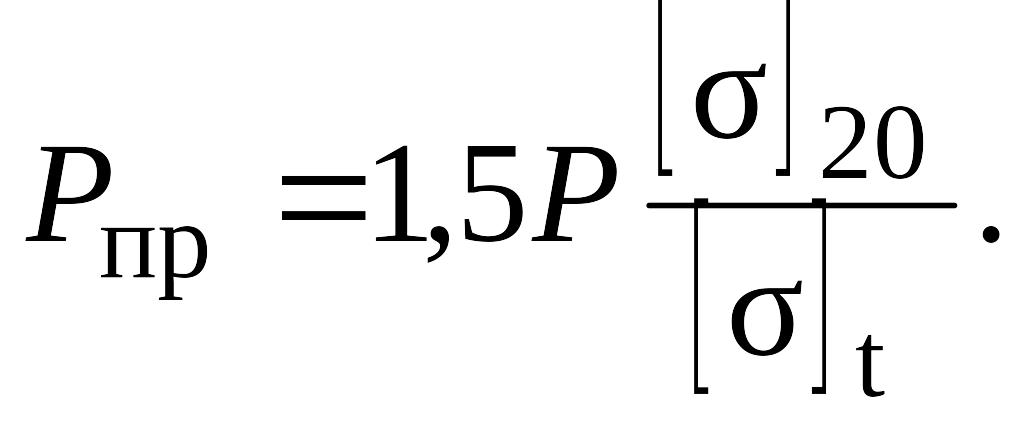

Гидравлическое испытание деталей, изготовленных из литья, должно проводиться пробным давлением, определяемым по формуле:

При этом пробное давление следует принимать с учетом гидростатического давления, действующего на сосуд в процессе его эксплуатации.

При заполнении сосуда водой воздух должен быть удален полностью.

Давление в испытываемом сосуде следует повышать плавно. Скорость подъема давления должна быть указана: для испытания сосуда в организации-изготовителе - в технической документации, для испытания сосуда в процессе работы - в инструкции по монтажу и эксплуатации.

Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Время выдержки сосуда под пробным давлением устанавливается разработчиком проекта.

После выдержки под пробным давлением давление снижается до расчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытаний не допускается.

Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

течи, трещин, слезок, потения в сварных соединениях и на основном металле;

течи в разъемных соединениях;

видимых остаточных деформаций, падения давления по манометру.

При проведении пневматических испытаний применяют дополнительные меры предосторожности. Основные из них – вентиль на наполнительном трубопроводе от источника давления и манометры выводят за пределы помещения, в котором находится испытательный сосуд, а людей на время испытаний удаляют в безопасное место.

Внеочередное освидетельствование сосудов, находящихся в эксплуатации, проводят в следующих случаях (при этом должна быть обязательно указана причина, по которой оно было проведено):

если сосуд не эксплуатировался более 12 месяцев,

если он был демонтирован и установлен на новом месте,

если произведено выправление выпучин и/или вмятин,

при реконструкции или ремонте сосуда,

перед наложением защитного покрытия на стенки сосуда,

после аварии сосуда или его элементов, работающих под давлением,

по требованию инспектора Ростехнадзора.

Каждый сосуд, поступающий в промышленную эксплуатацию, должен иметь маркировку, нанесенную на определенное место сосуда, и сопровождаться необходимой документацией в соответствии с [1]. Он должен поставляться изготовителем заказчику с паспортом установленной формы. На каждом сосуде должна быть прикреплена табличка, выполненная в соответствии с ГОСТ 12971 [5]. На табличке должны быть нанесены:

товарный знак или наименование изготовителя;

наименование или обозначение сосуда;

порядковый номер сосуда по системе нумерации изготовителя;

год изготовления;

рабочее давление, МПа;

расчетное давление, МПа;

пробное давление, МПа;

допустимая максимальная и (или) минимальная рабочая температура стенки, °С;

масса сосуда, кг.

Для сосудов с самостоятельными полостями, имеющими разные расчетные и пробные давления, температуру стенок, следует указывать эти данные для каждой полости.