Автоматизация ваграночного комплекса

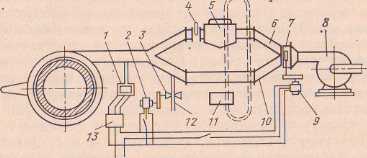

Опыт работы вагранки подтверждает целесообразность поддержания на заданных уровнях влажности и температуры дутья. Установки, применяемые для кондиционирования ваграночного дутья, обеспечивают автоматическое регулирование влажности при работе на увлажненном и осушенном дутье (рисунок 1) . При работе на увлажненном воздухе осушитель 5 отключается после перекрытия воздухопровода 6 задвижками 4 и 7. Атмосферный, воздух, засасываемый вентилятором, поступает в воздухопровод 10, где увлажняется до предела перегретым паром, который но паропроводу 12 через клапан 3 движется от цеховой магистрали или от специального парогенератора. Расход перегретого пара регулируется с помощью регулятора, включающего датчик влажности , промежуточный прибор 13, серводвигатель 2 и клапан 3.

При работе на осушенном дутье воздух, поступающий в систему от вентилятора 8, проходит одновременно по воздухопроводам 6 и 10, смешивается в определенной пропорции и поступает в вагранку. Система, распределяющая воздух по воздухопроводам 6 и 10, включает датчик влажности , промежуточный прибор 13, серводвигатель 9 и задвижку 7. Задвижка 7 устроена так, что сумма сечений открытых окон воздухопроводов постоянна при любом ее положении. При работе на осушенном дутье за- движку 4 открывают вручную, серводвигатель 2 отключается.

Настройка системы кондиционирования воздуха на необходимую влажность (уставку) при работе на осушенном и увлажненном воздухе производится вручную. Для автоматического регулирования влажности дутья вагранки могут быть применены и другие установки кондиционирования воздуха, однако принцип их работы аналогичен описанному.

Для полного отбора влаги из воздуха в осушителях применяют растворы хлористого лития или хлористого кальцин. Насыщенный влагой раствор освобождается от влаги в регенераторе и вновь поступает в осушитель.

Твердые сорбенты — снликагель и алюмогель обеспечивают более полное осушение воздуха, чем растворы. В случае твердых сорбентов применяют осушитель, состоящий из двух камер. Если одна камера работает, то другая находится на регенерации. В качестве датчиков в системах регулирования влажности дутья используют волосяные гигрометры или психрометры.

Отечественный и зарубежный опыт ваграночной плавки чугуна с перегревом металла в горне и в копильнике вагранки показал, что можно перегреть металл до 1500 °С в вагранках, направляя часть дутья (20%) в горн, вследствие чего расширяется окислительная зона в вагранке, продукты горения попадают через проходную летку.

Рисунок 1- установки для автоматического регулирования влажности дутья.

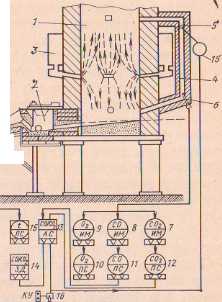

Разработана автоматизация регулирования степени перегрева чугуна по новой технологии ваграночной плавки с дополнительным и обогревом горна без горячего дутья и с одновременным перегревом шихтовых материалов в вагранке перед плавильной зоной за счет физической и химической теплоты отходящих газов. Вагранка с устройством для комплексного отбора жидкого чугуна и шлака 2, показана на рисунке 2 . Кроме фурменного воздушного коллектора для дутья 3 она дополнительно имеет отводные грубы 4, для отвода газов из горна. Отводимые газы, температура которых составляет 1650—1700 C, по отводным трубам поступают в зону подогрева шихты. Для регулирования скорости и количества ваграночных газов на отводных трубах 4 предусмотрен специальный дроссель 6, с помощью которого регулируется количество отводимого газа в зону подогрева шихты. Дополнительный подогрев шихты кроме экономии топлива шачительно улучшает тепловой режим вагранки, так как в этой власти догорает окись углерода оборотных газов. В нижней части горна вагранки создается дополнительная зона высоких температур, благодаря которым нагревается нижняя часть горна. Капли металла, пройдя через эту зону, перегреваются до высокой температуры.

Схема

контролирует и автоматически регулирует

перегрев чугуна в горне независимо от

того, работает вагранка на коксовом или

коксогазовом топливе. Автоматическое

регулирование основано на принципе

сравнения СO/ к заданному параметру. Порции газов от

датчика поступают на автоматические

газоанализаторы 7, 8 и 9 для их анализа

на

,

СО и

к заданному параметру. Порции газов от

датчика поступают на автоматические

газоанализаторы 7, 8 и 9 для их анализа

на

,

СО и

.

Cсодержание

этих газов регистрируется на вторичных

приборах 10, II и 12. Импульсы вторичных

приборов на С02 и СО, в которые встроены

дополнительные ферродинами- ческие

датчики, поступают на регулятор 13

соотношения СО/СО2, с которым связан

задатчик соотношения 14.

.

Cсодержание

этих газов регистрируется на вторичных

приборах 10, II и 12. Импульсы вторичных

приборов на С02 и СО, в которые встроены

дополнительные ферродинами- ческие

датчики, поступают на регулятор 13

соотношения СО/СО2, с которым связан

задатчик соотношения 14.

От регулятора соотношения импульсы. Дополнительный подогрев шихты кроме экономии топлива чщательно улучшает тепловой режим вагранки, так как в этой власти догорает окись углерода оборотных газов.

В нижней части горна вагранки создается дополнительная зона высоких температур, благодаря которым нагревается нижняя часть горна. Капли металла, пройдя через эту зону, перегреваются до высокой температуры.

Рисунок 2 Схема автоматического регулирования температуры перегрева чугуна и горне вагранки.

Передаются на исполнительный механизм, который приводит в действие исполнительный механизм 15, приводящий в движение дроссель 5. Перевод с автоматического на ручное управление осуществляется совмещенным ключом 16 выбора режима работы.

Температура металла на выпуске замеряется непрерывно термопарами погружения 17 типа ПР-30/6 с алундовыми наконечниками,устанавливаемыми в обмазке желоба чугунной летки, и регистрируется потенциометром.

Известен способ автоматического дожигания окиси углерода ваграночных газов, способствующий экономической работе дожигающих установок и рекуператоров. Критерием оптимального регулятора автоматического дожигания является температура в камере дожигания, а управляющим воздействием — расход воздуха. Установлены зависимости температура — расход воздуха, которые описываются уравнением параболы. Задачей регулятора дожигания, как и в случае экстремального ваграночного регулятора, является нахождение таких условий дожигания СО в ваграночных газах, при которых температуру была бы максимальной. Во-первых, это надежное воспламенение смеси, и во-вторых, подача соответствующего количества воздуха для полного сгорания СО.

Регулятор состоит из измерительного устройства (потенциометра ПСР1-08), электронного регулятора, запоминающего устройства, программного устройства и исполнительного механизма.

Заданная температура воспламенения смеси ваграночных газон и воздуха при максимальном содержании СО поддерживается позиционным регулятором, который управляет подачей дополнительного топлива в камеру дожигания. При температуре ниже температуры воспламенения или равной ей расход воздуха на дожигание минимален. При достижении в камере дожигания температуры выше заданной температуры воспламенения система оптимального управления начинает поиск максимальной температуры, изменяя расход воздуха на дожигание. Позиционный регулятор при этом установит минимальный расход дополнительного топлива на дожигание.

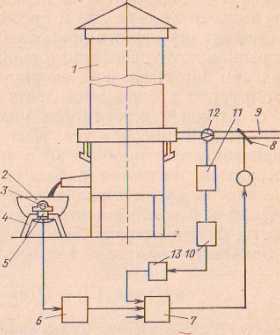

В ряде случаев на производстве требуется поддерживать заданную производительность ваграночной плавки при оптимальных остальных параметрах процесса. В этом случае возникает необходимость создания простой и надежной автоматической стабилизации заданной производительности структурная схема автоматической системы регулировании производительности в коксовой вагранке с подогревом дутья обеспечивает регулирование производительности путей изменения расхода подогретого воздуха, поступающего через фурмы вагранки. При этом расход кокса, загружаемого в вагранку , поддерживается постоянным с помощью автоматической системы дозирования топлива(Рисунок 3). Оси вращения копильника 2 закреплены в подшипниках 3. Для измерения приращения масса чугуна, поступающего в копильник из вагранки, между подшипником и неподвижной рамой 4 устанавливают датчик массы 5.

Электрический сигнал, пропорциональный массе металла в копильнике, поступает с выхода датчика веса на автоматический самопишущий потенциометр 6 типа ПСР1-22, где масса жидкого чугуна регистрируется на диаграммной ленте.

Рисунок 3-автоматической системы регулирования производительности коксовой вагранки с подогревом дутья.

Одновременно угол поворота вала исполнительного серводвигателя потенциометра с помощью индуктивного преобразователя аналог—цифра, установленного на валу этого серводвигателя, преобразуется в числовую последовательность импульсов АР. Каждый импульс на выходе преобразователя аналог цифра равен единичному кванту изменения массы чугуна в копильнике и поступает в цифровой шаговый регулятор производи- тельности 7. Поскольку регулятор производительности работает циклически с постоянным шагом дискретности, приращение массы металла Q (л), взятое за установленный интервал времени , является мерой производительности вагранки. При этом промежутки времени слива металла из копильника вычитаются из число импульсов в это время в регулятор 7 не поступает.

Число импульсов, соответствующее текущей производительности Q сравнивается с производительностью, заданной в цифровой форме Qj. Полученный в цифровой форме сигнал рассогласования поступает в выходное устройство регулятора цифра—аналог, где вырабатывается импульсный сигнал постоянной амплитуды, соответствующего знака и длительности, про- порциональной этому сигналу рассогласования. Эти импульсы подаются на исполнительное реле, включающее приводной двух- фазный асинхронный электродвигатель. Закрепленная на валу электродвигателя поворотная заслонка 8 изменяет расход дутья и трубопроводе 9 поступления горячего воздуха в фурменный пояс вагранки.

Для улучшения динамических характеристик процесса регулирования производительности вагранки в системе предусмотрена импульсная коррекция изменения расхода дутья. Для этого на прямолинейном участке трубопровода врезана камерная измерителей диафрагма 12 типа ДКН. Изменение перепада давления или диафрагме передается на первичный бесшкальный дифманометр расходомер типа ДМ и преобразуется электрический сигнал. Комплект первичного прибора или вторичного 10 собран по дифференциально-трансформаторной измерительной схеме. Автоматически записывающий вторичный прибор 10 типа ДСМ-2 регистрирует на диаграммной ленте расход дутья по фурмам вагранки и с помощью встроенного индуктивного преобразователя аналог—цифра преобразует угол поворота вала исполнительною серводвигателя прибора 10 в число импульсов ДSN-1. Это число импульсов поступает в блок коррекции 13, запоминается и по команде из блока управления регулятора ЦРП соответствующим знаком а2 и коэффициентом поступает в регулятор производительности.