- •© Санкт-Петербургская лесотехническая академия, 1992.

- •1. Общие указания по курсовому проектированию

- •1.1. Основные положения

- •1.2. Темы курсового проекта

- •1.3. Состав и содержание курсового проекта

- •1.4. Защита курсового проекта

- •Тема0. Машины для очистки деревьев от сучьев

- •Тема1. Пильные механизмы многооперационных машин

- •Тема 2. Однопильная установка с цепной пилой

- •Тема 3. Однопильная установка с балансирной пилой

- •Тема 4. Однопильная установка с маятниковой пилой

- •Тема 5. Многопильные установки с поперечной подачей

- •Тема 6. Круглопильные станки для продольной распиловки

- •Тема 7. Окорочные и шпалооправочные станки

- •Тема 8.Кабельные краны и канатоблочные установки

- •Тема 9, Продольные сортировочные транспортеры для бревен

- •1.5. Рекомендации по выбору литературы

- •2. Задания и исходные данные

- •3. Методические указания к выполнению проекта

- •3.1. Основные положения

- •3.2. Указания к теме 0 «Машины для очистки деревьев от сучьев»

- •3.3. Указания к теме 1 «Пильные механизмы многооперационных машин»

- •3.4. Указания к теме 2 «Однопильная установка с цепной пилой»

- •3.5. Указания к темам 3 и 4 «Однопильная установка для поперечной распиловки на базе балансирной или маятниковой пилы»

- •3.5.8 При выборе системы отмера длин отпиливаемых отрезков — п. 3.4.8.

- •3.6. Указания к теме 5 «Многопильные установки с поперечной подачей»

- •3.7. Указания к теме 6 «Круглопильные станки для продольной распиловки»

- •3.8. Указания к теме 7 «Окорочные и шпалооправочные станкй»

- •3.8.3 При конструировании и расчете механизма окорки роторного станка необходимо:

- •3.8.4 При конструировании и расчете механизма подачи роторного окорочного станка необходимо:

- •3.9. Указания к теме 8 «Кабельные краны и канатоблочные установки»

- •3.10. Указания к теме 9 «Продольные сортировочные транспортеры для бревен»

- •3.11. Научно-исследовательская часть проекта

- •4. Методика расчетов основных параметров лесозаготовительного оборудования по темам 0 —9 курсового проекта

- •4.1. Машины для очистки деревьев от сучьев (тема 0)

- •4.2. Пильный механизм многооперационных машин и раскряжевочных установок с цепной пилой (темы 1, 2)

- •4.3. Раскряжевочные однопильные установки с круглой пилой продольной подачей хлыстов (бревен) (темы 3, 4)

- •4.4. Многопильные раскряжевочные установки (тема 5)

- •4.5. Круглопильные станки для продольной распиловки (тема 6)

- •4.6. Окорочные и шпалооправочные станки (тема 7)

- •4.6.1. Роторные окорочные станки (рис. 12). Кинематические параметры: скорость окорки , скорость резания (окружная) , скорость додали (осевая) определяются по формулам, м/с.

- •4.7. Кабельные краны и канатоблочные установки (тема 8)

- •4.9. Расчеты производительности оборудования

- •5. Рекомендуемая литература

4.6. Окорочные и шпалооправочные станки (тема 7)

В зависимости от назначения, лесоматериалы подвергаются грубой или чистой окорке. Для окорки в настоящее время наиболее широко применяются роторные и фрезерные окорочные станки. В роторных станках окорка производится методом сдвига коры тупыми короснимателями, в фрезерных станках — методом резания

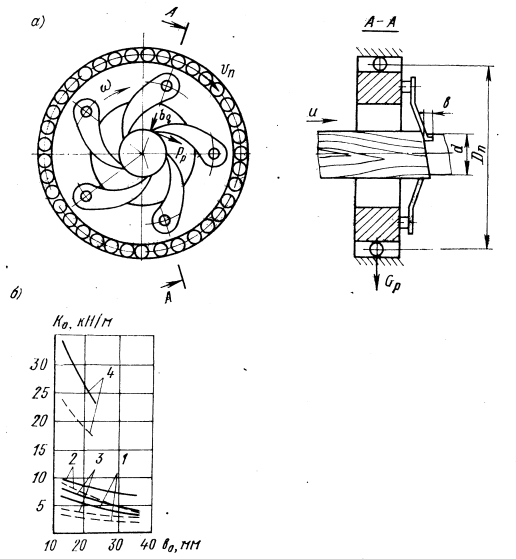

Рис. 12. Окорка на роторных станках: а) принципиальная схема; б) удельное сопротивление окорке .1— свежесрубленной, 2 — полусухой, 3 — сплавной, 4—замороженной ели (сплошные линии) н сосны (пунктирные)

4.6.1. Роторные окорочные станки (рис. 12). Кинематические параметры: скорость окорки , скорость резания (окружная) , скорость додали (осевая) определяются по формулам, м/с.

![]() , (132)

, (132)

![]() , (133)

, (133)

![]() , (134)

, (134)

где

-

ширина

контактной кромки короснимателя, м;

—число

коросниматедей;

![]() -частота

вращения ротора, об/мин;

—

угловая скорость ротора, рад/с;

-

коэффициент перекрытия (1,5...2,0 летом,

3...5 зимой)

-частота

вращения ротора, об/мин;

—

угловая скорость ротора, рад/с;

-

коэффициент перекрытия (1,5...2,0 летом,

3...5 зимой)

4.6.2.

Силовые параметры: усилие резания на

одном короснимателе

(Н), усилие на подачу бревна![]() (Н), усилие (сопротивление) холостого

хода механизма подачи

(Н), усилие (сопротивление) холостого

хода механизма подачи

![]() (Н).

(Н).

![]() , (135)

, (135)

![]() , (136)

, (136)

![]() , (137)

, (137)

![]() , (138)

, (138)

![]() , (139)

, (139)

где

—

удельное сопротивление окорке, Н/м,

определяется по графикам (рис. 12,6);

![]() —

ширина

снимаемой полоски коры, м;

—

давление кромки короснимателя, Н/м,

принимается равным 15 — 30 кН/м

—

ширина контактной кромки, м;

—

ширина

снимаемой полоски коры, м;

—

давление кромки короснимателя, Н/м,

принимается равным 15 — 30 кН/м

—

ширина контактной кромки, м;

![]() — коэффициент трения короснимателя,

равный 0,18 ... 0,20;

— коэффициент трения короснимателя,

равный 0,18 ... 0,20;

![]() —

коэффициент соотношения между радикальными

и осевыми усилиями, равный 0,2... 0,3;

—

коэффициент соотношения между радикальными

и осевыми усилиями, равный 0,2... 0,3;

![]() —

вес бревна Н;

—

коэффициент трения подшипника подающих

вальцов;

—

диаметр

подшипника, м;

—коэффициент

трения качения вальцов по бревну, м;

—

диаметр подающих вальцов, м;

—

общее количество подающих вальцов;

—

вес бревна Н;

—

коэффициент трения подшипника подающих

вальцов;

—

диаметр

подшипника, м;

—коэффициент

трения качения вальцов по бревну, м;

—

диаметр подающих вальцов, м;

—

общее количество подающих вальцов;

![]() —

вес одного вальца, Н.

—

вес одного вальца, Н.

4.6.3

Мощности привода ротора

![]() (Вт) и механизма подачи

(Вт) и механизма подачи

![]() (Вт)

рассчитываются по формулам

(Вт)

рассчитываются по формулам

![]() , (140)

, (140)

![]() , (141)

, (141)

где

![]() —

вес ротора, Н;

—

вес ротора, Н;

![]() —

окружная скорость подшипника ротора,,

м/с;

—

окружная скорость подшипника ротора,,

м/с;

![]() —

коэффициент трения подшипника

—

коэффициент трения подшипника

4.6.4 Параметры падающего механизма (вальцовой подачи): наружный диаметр dB (м), усилие зажима бревна QB (Я) определяются, из следующих зависимостей:

![]() ,

, ![]() , (142)

, (142)

где — расстояние между вальцами а исходном положении

![]() , (143)

, (143)

где — наименьшее количество вальцов удерживающих бревно; — усилие прижатия вальцов к поверхности бревна, Н; — коэффициент сцепления вальцов с бревном (0,35 ... 0,5).

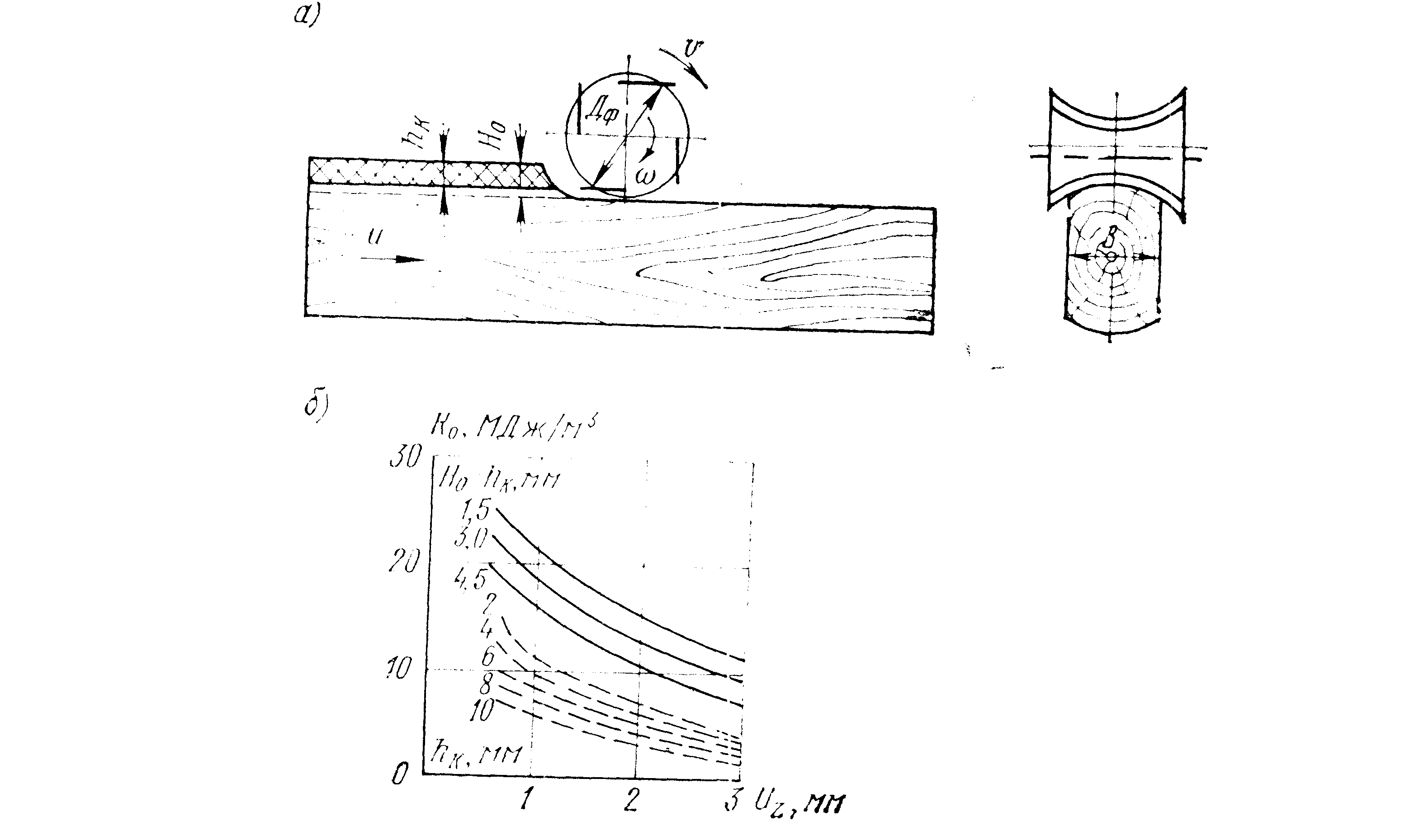

4.6.5 Окорка фрезерованием с продольной подачей (рис. 13). Мощность (Вт), расходуемая на резание при окорке фрезерованием,, определяется по формуле:

![]() , (144)

, (144)

где

—

количество фрез;

—

удельная работа резания, Дж/м3;

—

ширина окариваемой поверхности, м;

![]() —

толщина срезаемого слоя коры и древесины,

м;

—

скорость подачи, м/с;

—

КПД передач от двигателя к фрезам.

—

толщина срезаемого слоя коры и древесины,

м;

—

скорость подачи, м/с;

—

КПД передач от двигателя к фрезам.

![]() ,

, ![]() , (145)

, (145)

где![]() —

толщина коры, м;

—

толщина коры, м;

![]() —

толщина слоя древесины, м;

—

толщина слоя древесины, м;

![]() и

и![]() —

удельная работа резания древесины и

коры, Дж/м3,

—

удельная работа резания древесины и

коры, Дж/м3,

![]() , (146)

, (146)

![]() , (147)

, (147)

где

![]() и

и![]() —

основные значения удельной работы

резания древесины и коры, Дж/м3,

берутся из графиков (рис. 13,6); поправочные

коэффициенты:

—на

влажность,

—на

затупление ножей принимаются такие же,

как и при пилении (см. п. 4.3.1). Поправочные

коэффициенты на породу —

для

коры принимаются: ель—1,1, береза—1,05;

осина — 1,15, сосна — 1,0.

—

основные значения удельной работы

резания древесины и коры, Дж/м3,

берутся из графиков (рис. 13,6); поправочные

коэффициенты:

—на

влажность,

—на

затупление ножей принимаются такие же,

как и при пилении (см. п. 4.3.1). Поправочные

коэффициенты на породу —

для

коры принимаются: ель—1,1, береза—1,05;

осина — 1,15, сосна — 1,0.

Рис. 13. Окорка фрезерованием с продольной подачей: а) принципиальная схема; 6) основные значения удельной работы для древесины (сплошные линии) и коры К (пунктирные)

Величина подачи на нож (м) определяется по формуле

![]() , (148)

, (148)

![]() , (149)

, (149)

![]() , (150)

, (150)

![]() , (151)

, (151)

где

![]() —

шаг ножей фрезы, м;

—

скорость подачи, м/с;

—

скорость резания,

м/с;

—

количество ножей;

—

угловая скорость фрезы, рад/с;

—

шаг ножей фрезы, м;

—

скорость подачи, м/с;

—

скорость резания,

м/с;

—

количество ножей;

—

угловая скорость фрезы, рад/с;

![]() —

диаметр фрезы, м;

—

частота вращения фрезы, об/мин.

Усилие

подачи

(Н) определяется по формуле

—

диаметр фрезы, м;

—

частота вращения фрезы, об/мин.

Усилие

подачи

(Н) определяется по формуле

![]() , (152)

, (152)

где

—

усилие резания, Н;

—

коэффициент тяги (сопротивления) тяги

каретки;

![]() и

и![]() —

вес кряжа и тележки, Н;

знак при

—

вес кряжа и тележки, Н;

знак при

![]() (плюс) — фрезерование против хода, —

(минус) — по ходу подачи. Для вальцовой

подачи

(плюс) — фрезерование против хода, —

(минус) — по ходу подачи. Для вальцовой

подачи

![]() , (153)

, (153)

где — усилие прижима одного вальца (Н); — количество вальцов.