- •© Санкт-Петербургская лесотехническая академия, 1992.

- •1. Общие указания по курсовому проектированию

- •1.1. Основные положения

- •1.2. Темы курсового проекта

- •1.3. Состав и содержание курсового проекта

- •1.4. Защита курсового проекта

- •Тема0. Машины для очистки деревьев от сучьев

- •Тема1. Пильные механизмы многооперационных машин

- •Тема 2. Однопильная установка с цепной пилой

- •Тема 3. Однопильная установка с балансирной пилой

- •Тема 4. Однопильная установка с маятниковой пилой

- •Тема 5. Многопильные установки с поперечной подачей

- •Тема 6. Круглопильные станки для продольной распиловки

- •Тема 7. Окорочные и шпалооправочные станки

- •Тема 8.Кабельные краны и канатоблочные установки

- •Тема 9, Продольные сортировочные транспортеры для бревен

- •1.5. Рекомендации по выбору литературы

- •2. Задания и исходные данные

- •3. Методические указания к выполнению проекта

- •3.1. Основные положения

- •3.2. Указания к теме 0 «Машины для очистки деревьев от сучьев»

- •3.3. Указания к теме 1 «Пильные механизмы многооперационных машин»

- •3.4. Указания к теме 2 «Однопильная установка с цепной пилой»

- •3.5. Указания к темам 3 и 4 «Однопильная установка для поперечной распиловки на базе балансирной или маятниковой пилы»

- •3.5.8 При выборе системы отмера длин отпиливаемых отрезков — п. 3.4.8.

- •3.6. Указания к теме 5 «Многопильные установки с поперечной подачей»

- •3.7. Указания к теме 6 «Круглопильные станки для продольной распиловки»

- •3.8. Указания к теме 7 «Окорочные и шпалооправочные станкй»

- •3.8.3 При конструировании и расчете механизма окорки роторного станка необходимо:

- •3.8.4 При конструировании и расчете механизма подачи роторного окорочного станка необходимо:

- •3.9. Указания к теме 8 «Кабельные краны и канатоблочные установки»

- •3.10. Указания к теме 9 «Продольные сортировочные транспортеры для бревен»

- •3.11. Научно-исследовательская часть проекта

- •4. Методика расчетов основных параметров лесозаготовительного оборудования по темам 0 —9 курсового проекта

- •4.1. Машины для очистки деревьев от сучьев (тема 0)

- •4.2. Пильный механизм многооперационных машин и раскряжевочных установок с цепной пилой (темы 1, 2)

- •4.3. Раскряжевочные однопильные установки с круглой пилой продольной подачей хлыстов (бревен) (темы 3, 4)

- •4.4. Многопильные раскряжевочные установки (тема 5)

- •4.5. Круглопильные станки для продольной распиловки (тема 6)

- •4.6. Окорочные и шпалооправочные станки (тема 7)

- •4.6.1. Роторные окорочные станки (рис. 12). Кинематические параметры: скорость окорки , скорость резания (окружная) , скорость додали (осевая) определяются по формулам, м/с.

- •4.7. Кабельные краны и канатоблочные установки (тема 8)

- •4.9. Расчеты производительности оборудования

- •5. Рекомендуемая литература

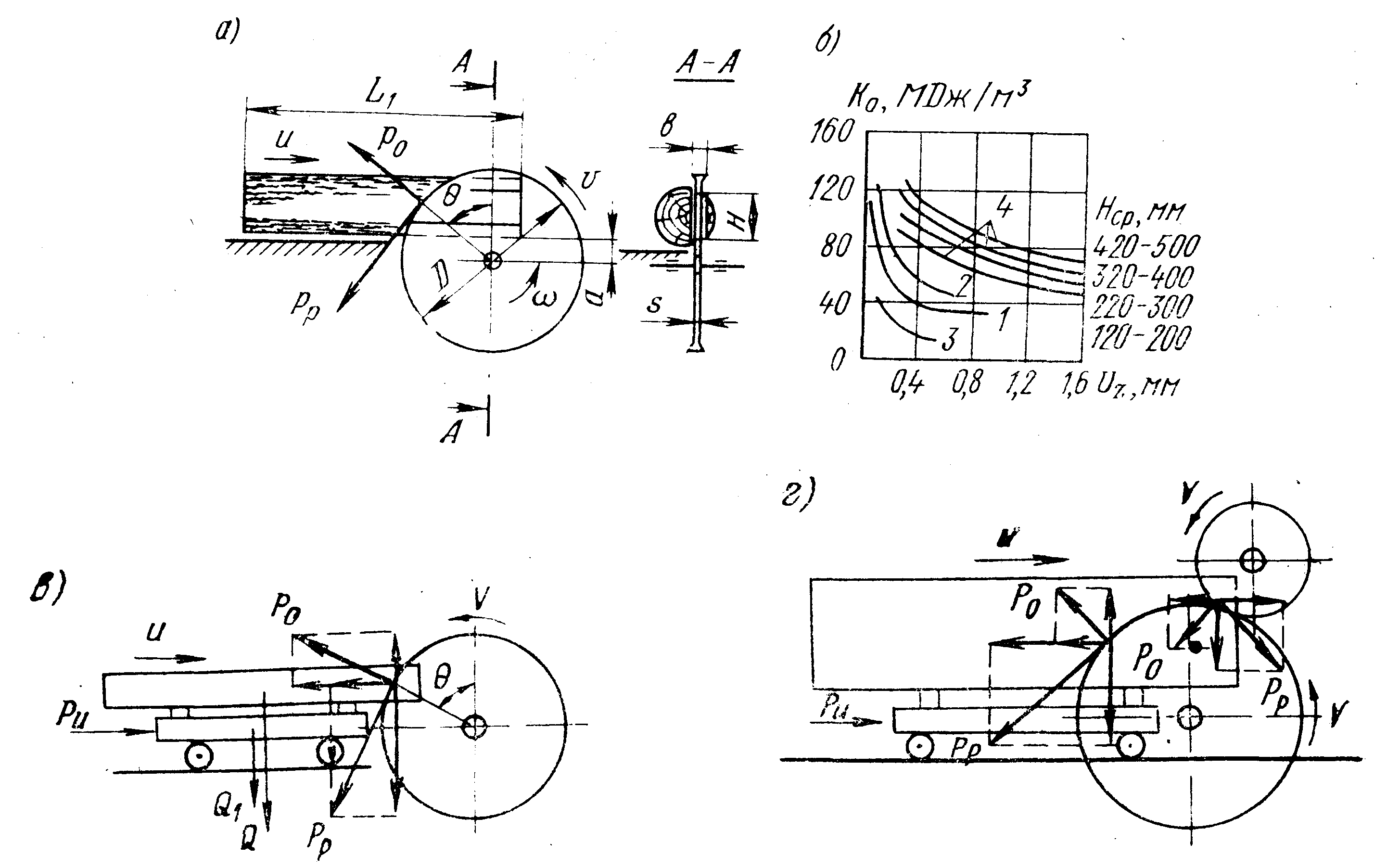

4.5. Круглопильные станки для продольной распиловки (тема 6)

Круглопильные станки для продольной распиловки применяются для выпиловки шпал, брусьев, тарной дощечки и других мелких лесоматериалов. Эти станки могут быть цикличного и непрерывного действий. В круглопильных станках основными узлами являются механизмы пиления и подачи. Кроме того, станки цикличного действия обычно имеют зажимной механизм, механизм для поперечного перемещения кряжа или пилы, поворотные и центрирующие устройства.

Рис

9

Продольное пиление круглой пилой: а)

принципиальная схема; б) основные

значения удельной работы резания

![]() при продольном пилении: 1-

круглой

пилой,

2 —

ленточной пилой (резание в торец), 5

—ленточной пилои (резание вдоль волокон),

4

— рамными пилами; в) схема встречного

пиления с подающим механизмом на тележке

с одной пилой; г) то же с двумя пилами

при продольном пилении: 1-

круглой

пилой,

2 —

ленточной пилой (резание в торец), 5

—ленточной пилои (резание вдоль волокон),

4

— рамными пилами; в) схема встречного

пиления с подающим механизмом на тележке

с одной пилой; г) то же с двумя пилами

4.5.1.

Круглые пилы (рис. 9) могут производить

продольную распиловку верхней или

нижней половиной диска. Они весьма

надежны в работе и допускают большие

скорости подачи. Производительность

чистого пиления П для этого вида станков

может быть принята

![]()

Диаметр

пильного диска выбирается с учетом

наибольшей высоты пропила

![]() (м) :

(м) :

![]() , (114)

, (114)

где — диаметр зажимных шайб, —запас на неровности и кривизну (0,01 ...0,02), м; — припуск на переточку пилы (0,05... 0,06), м;

Диаметр круглых пил ограничен 1,5 м, ГОСТ 980-80 [7, с. 38], поэтому для распиловки крупномерных кряжей (диаметром более 0,6 м) кроме основной пилы устанавливают сверху дополнительную, лежащую в плоскости основной и перекрывающую ее (рис. 9,г). В этом случае диаметры пильных дисков определяются по формуле:

![]() , (115)

, (115)

где

![]() и

и

![]() —диаметры

пил, м;

—диаметры

пил, м;![]() и

и

![]() —

диаметры соответствующих зажимных

шайб, м; остальные обозначения приведены

в предыдущей формуле.

—

диаметры соответствующих зажимных

шайб, м; остальные обозначения приведены

в предыдущей формуле.

Расчетной величиной является диаметр верхней, вспомогательной, пилы, выбирается по таблицам ГОСТ 980-80 [7, с. 38].

Геометрия зубчатого венда круглых пил для продольной распиловки имеет существенное отличие от зубчатого венца круглых пил для поперечной распиловки, поэтому форму зуба пилы следует выбрать по учебнику [1, с. 111].

Расчет усилий резания, отжима, подачи, мощности на пиление и выбор электродвигателя (как для одной, так и для двух пил), а также расчет остальных параметров производится по аналогичной методике, как у пильных механизмов круглопильных установок для поперечной распиловки, приведенной в п. 4.3, формулы (45) ... (55), (57) ... (58), (62) ... (79), также может быть использована методика расчета пильного механизма с учетом кинетической энергии масс, формулы (80)...(85).

Величина удельной работы резания (Дж/м3) при продольном пилении круглой пилой определяется по формуле:

![]() , (116)

, (116)

где

![]() —

коэффициент, принимаемый для пил с

разведенными зубьями —1, для плющенных

зубьев — 1,1. Остальные коэффициенты,

входящие в эту формулу, обозначают то

же, что и при поперечном пилении, см. п.

4.3.1, формула (54). Основное значение

удельной работы резания определяется

по графику, приведенному на рис. 9, б,

или, при необходимости, по эмпирической

формуле при

—

коэффициент, принимаемый для пил с

разведенными зубьями —1, для плющенных

зубьев — 1,1. Остальные коэффициенты,

входящие в эту формулу, обозначают то

же, что и при поперечном пилении, см. п.

4.3.1, формула (54). Основное значение

удельной работы резания определяется

по графику, приведенному на рис. 9, б,

или, при необходимости, по эмпирической

формуле при

![]() :

:

![]() , (117)

, (117)

где

![]() — в Дж/м3,

—

в м.

— в Дж/м3,

—

в м.

Величина подачи на зуб определяется по формуле (55), а шаг зубьев — t, скорость подачи — и и скорость резания — v рассчитываются по соответствующим формулам (45), (52), (53).

4.5.2.

Установочная мощность двигателя

![]() для

станков цикличного действия определяется

по формуле

для

станков цикличного действия определяется

по формуле

, (118)

, (118)

![]() ,

, ![]() , (119)

, (119)

тде

—

коэффициент перегрузки двигателя,

равный 1,8...2,2;

![]() —

мощность

холостого хода, Вт;

—

мощность

холостого хода, Вт;

![]() —

время пиления, с;

—

время пиления, с;

![]() —

время холостого хода, с;

—

длина распиливаемого кряжа, м;

—

время холостого хода, с;

—

длина распиливаемого кряжа, м;

![]() и

и

![]() —

скорости подачи рабочего и холостого

ходов, м/с;

—

скорости подачи рабочего и холостого

ходов, м/с;

![]() —время

вспомогательных операций, с.

—время

вспомогательных операций, с.

При заданной мощности двигателя допустимая скорость подачи и определяется решением «обратной задачи» по формуле:

, (120)

, (120)

Где

![]() —Вт;

i9

—Вт;

i9

![]() —

м;

и

—

м/с.

0,05

—

м;

и

—

м/с.

0,05![]() мм

мм

Допустимая скорость подачи, и, исходя из прочности зубьев пилы определяется по формуле (61).

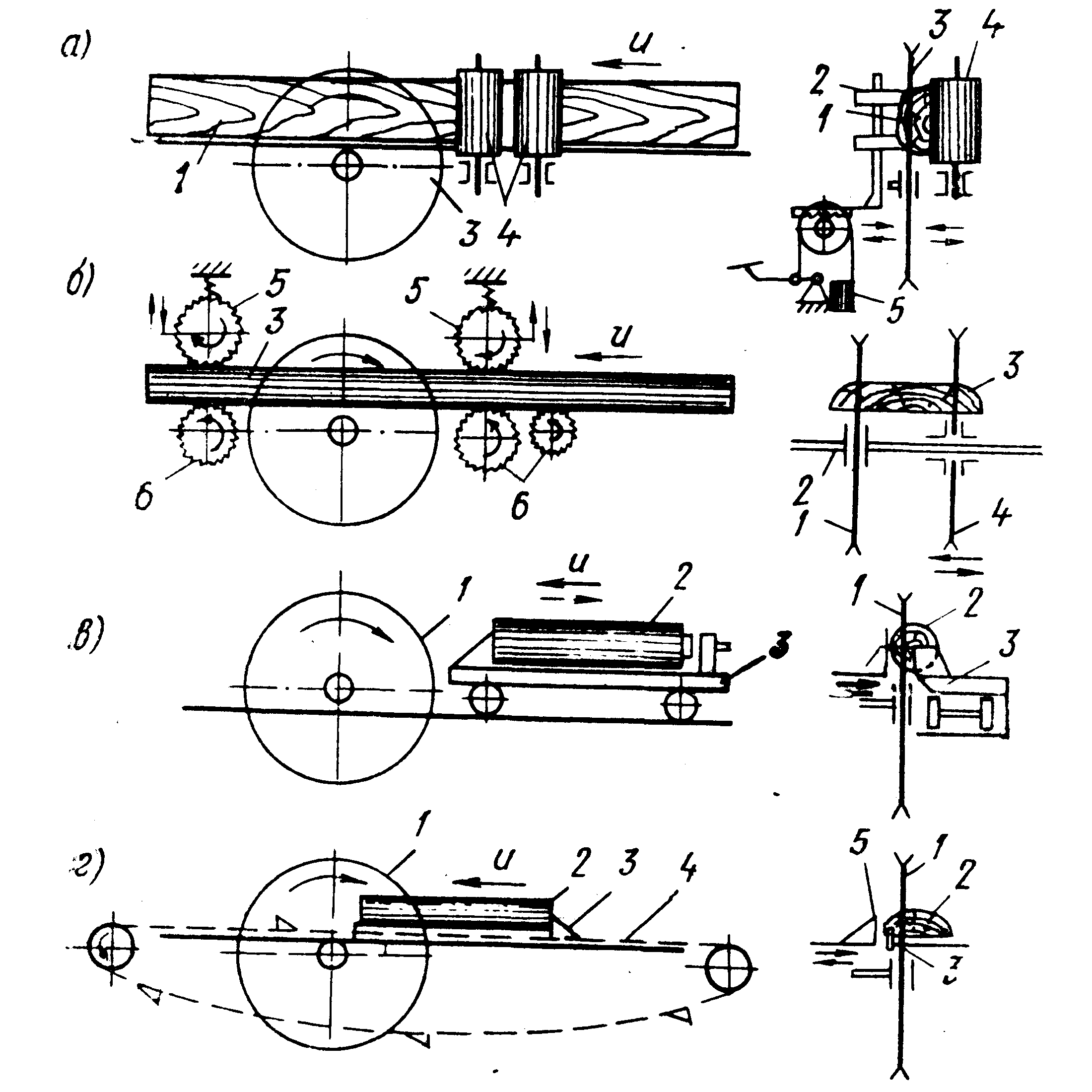

Наиболее часто в качестве подающих устройств в станках .для продольной распиловки используются: тележка с канатной тягой , подающая цепь с упорами, горизонтальные или вертикальные вальцы (рис. 10, а, 6,0, г).

Рис. 10. Схема круглопильных станков для продольной распиловки: а), б) с вальцовой подачей; в) с подачей на тележке; г) с цепной подачей

Для случая подающего механизма в виде тележки с канатной тягой и приводным барабаном, усилие подачи (Н), рис. 9, в,

![]() , (121)

, (121)

для

случая притуплённой пилы

![]()

Усилие на приводном барабане по формуле Эйлера:

![]() , (122)

, (122)

где

—вес

распиливаемого кряжа, Н;

—

вес тележки;

—

усилие резания, Н;

—

угол встречи (между векторами скорости

резания я подачи);

—

коэффициент трения в подшипнике колеса

тележки;

—

диаметр

подшипника, м;

—

коэффициент трения качения колес по

направляющим, м;

![]() —

диаметр колеса тележки, м;

—

диаметр колеса тележки, м;

![]() —

монтажное натяжение тягового каната,

Н; е — основание натуральных логарифмов

— 2,72;

—

монтажное натяжение тягового каната,

Н; е — основание натуральных логарифмов

— 2,72;

![]() —

коэффициент трения каната о барабан

(0,15...0,2);

—угол

обхвата барабана канатом в радианах.

—

коэффициент трения каната о барабан

(0,15...0,2);

—угол

обхвата барабана канатом в радианах.

Подающий, механизм — в виде короткого цепного транспортера с: упорами (рис. 10,г), усилие подачи (Н).

![]() , (123)

, (123)

![]() ,

,

где

—

вес одного метра подающей цепи с упорами,

Н;

![]() —

коэффициент трения кряжа по направляющим;

—

длина рабочей ветви, цепи, Н.

—

коэффициент трения кряжа по направляющим;

—

длина рабочей ветви, цепи, Н.

Кинематический угол встречи

![]() , (124)

, (124)

где Н — высота пропила, м; — превышение плоскости стола над осью пильного вала, м; — диаметр пильного диска, м.

Для

расчета мощности на подачу следует

брать среднее значение- усилия подачи

![]() ,

а для выбора диаметра каната, цепи,

упоров и расчетов на прочность элементов

и деталей — принимать наибольшую

,

а для выбора диаметра каната, цепи,

упоров и расчетов на прочность элементов

и деталей — принимать наибольшую

![]() .

Наибольшее

значение

рассчитывается по приведенным выше

формулам (121), (123) с подстановкой в них

значений

и

.

Наибольшее

значение

рассчитывается по приведенным выше

формулам (121), (123) с подстановкой в них

значений

и

![]() .

.

Для подающего механизма с горизонтальными вальцами (рис. 10,6) основные параметры определяются из выражения

![]() , (125)

, (125)

где

![]() —

наименьшее количество вальцев в контакте

с кряжем;

—

наименьшее количество вальцев в контакте

с кряжем;

![]() —

сила прижатия каждого подающего вальца,

Н;

—

сила прижатия каждого подающего вальца,

Н;

![]() —

сумма веса кряжа и вертикальных

составляющих сил резания и отжима,

определяемых по предыдущим формулам

(121), (123);

—

сумма веса кряжа и вертикальных

составляющих сил резания и отжима,

определяемых по предыдущим формулам

(121), (123);

![]() —

коэффициент сцепления вальца с

поверхностью кряжа (0,35 ... 0,5).

—

коэффициент сцепления вальца с

поверхностью кряжа (0,35 ... 0,5).

4.5.5. В станках для продольной распиловки цикличного действия кряжи могут зажиматься на тележке, суппорте, в центрах с боковой поверхности или с торца. Привод механизма закрепления может быть ручным, механическим или гидравлическим.

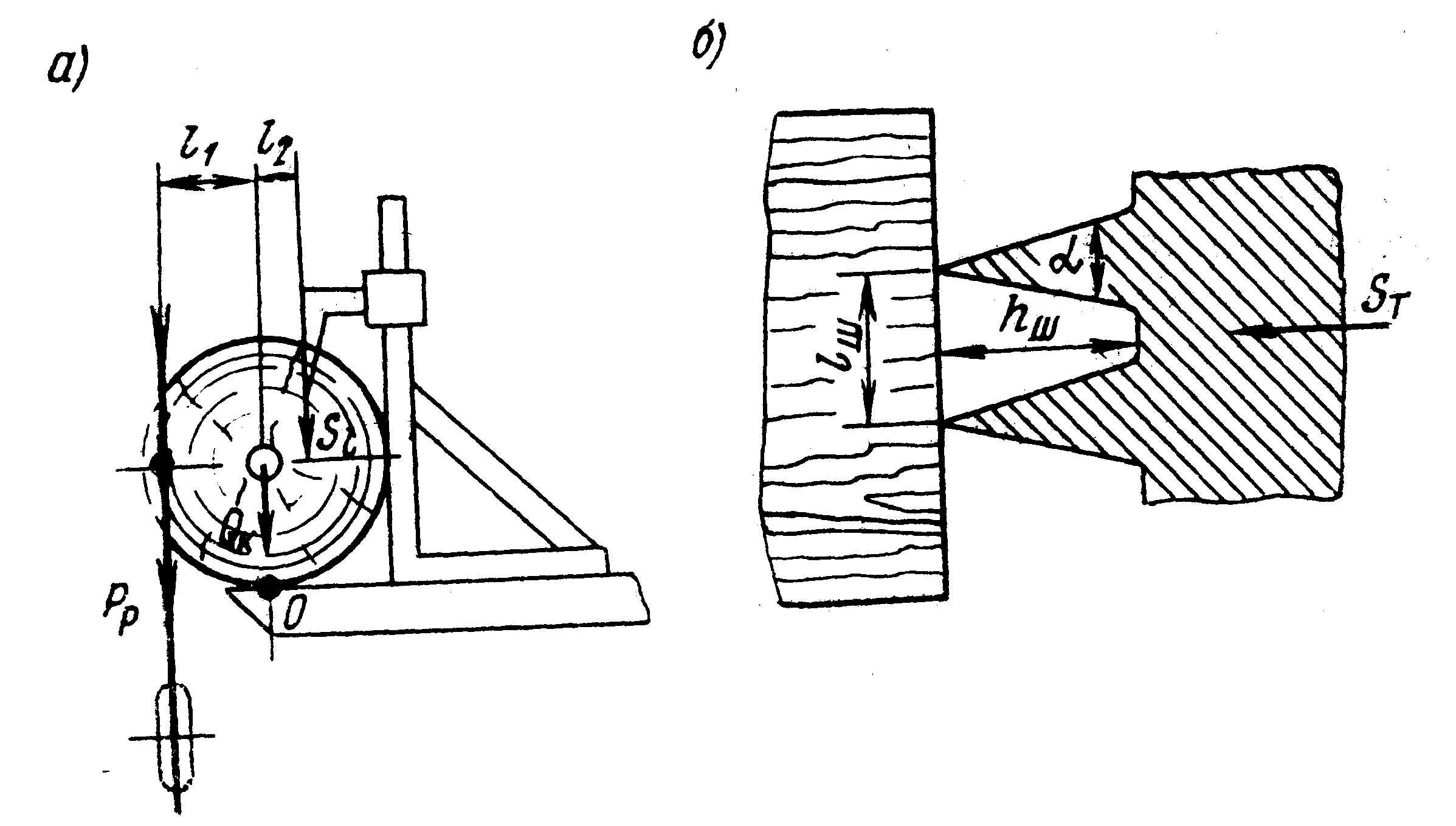

Усилие для механизма зажима с боковыми захватами (рис. 11, доопределяется по формуле

![]() , (126)

, (126)

Где![]() —

наибольшее усилие резания, Н;

—

наибольшее усилие резания, Н;

![]() —

вес наибольшего кряжа, Н;

—

коэффициент трения качения кряжа,

м

—

вес наибольшего кряжа, Н;

—

коэффициент трения качения кряжа,

м![]() ;1,25

—коэффициент надежности;

;1,25

—коэффициент надежности;

![]() и

и

![]() —

расстояние пилы и захватов от центра

тяжести кряжа, м;

—

расстояние пилы и захватов от центра

тяжести кряжа, м;

![]() радиуса

кряжа.

радиуса

кряжа.

Механизм

зажима с торцевыми захватами (кулачками)

(рис. 11,6). Кулачки воспринимают момент

внешних сил

![]() от

веса кряжа

и

силы резания

(Н):

от

веса кряжа

и

силы резания

(Н):

![]() , (127)

, (127)

где

![]() —

радиус приложения силы резания,

—

радиус приложения силы резания,

![]() ,

м;

—

эксцентриситет торцевого зажима,

относительно центра тяжести кряжа.

,

м;

—

эксцентриситет торцевого зажима,

относительно центра тяжести кряжа.

Рис. 11. Механизмы зажима кряжа: а) боковыми захватами; б) с торцевыми захватами

Момент

от инерционных сил, возникающий на оси

зажимного кулачка, при повороте кряжа

значительно больше, чем при пилении.

Максимальный момент![]() определяется

как сумма моментов действующих от веса

кряжа и от сил инерции:

определяется

как сумма моментов действующих от веса

кряжа и от сил инерции:

![]() , (128)

, (128)

где

![]() —

угловое ускорение, остальные обозначения

те же, что и в предыдущих формулах.

—

угловое ускорение, остальные обозначения

те же, что и в предыдущих формулах.

Поворот зажимных кулачков, как правило, производится посредством механизма мальтийского креста с четырьмя пазами, т. е. на 45°. Тогда угловое ускорение можно определить по формуле (129), а контактную площадь основания шипов кулачков по формуле (130):

![]() , (129)

, (129)

![]() , (130)

, (130)

где

—

угловая скорость поворота кулачков,

рад/с;

![]() —радиус

приложения к шипам равнодействующей

от внешних сил, м;

—радиус

приложения к шипам равнодействующей

от внешних сил, м;

![]() — допустимое сопротивление при смятии

(внедрение шипов) (8... 9) МПа. Конструктивно

диаметр зажимных кулачков для закрепления

круглых кряжей я шпал обычно равен

90...

100

мм, тогда

— допустимое сопротивление при смятии

(внедрение шипов) (8... 9) МПа. Конструктивно

диаметр зажимных кулачков для закрепления

круглых кряжей я шпал обычно равен

90...

100

мм, тогда

![]() .

.

Усилие зажима кряжа с торцов

, (131)

, (131)

где![]() —число

шипов зажимного кулачка;

—число

шипов зажимного кулачка;

![]() —

предел прочности при внедрении шипов

(9... 10), МПа;

—

коэффициент трения металла

то древесине

(0,2);

—угол

заострения шипов:

—

предел прочности при внедрении шипов

(9... 10), МПа;

—

коэффициент трения металла

то древесине

(0,2);

—угол

заострения шипов:

![]() —

глубина внедрения шипов, м;

—

глубина внедрения шипов, м;

![]() —

расстояние между шипами.

—

расстояние между шипами.