- •© Санкт-Петербургская лесотехническая академия, 1992.

- •1. Общие указания по курсовому проектированию

- •1.1. Основные положения

- •1.2. Темы курсового проекта

- •1.3. Состав и содержание курсового проекта

- •1.4. Защита курсового проекта

- •Тема0. Машины для очистки деревьев от сучьев

- •Тема1. Пильные механизмы многооперационных машин

- •Тема 2. Однопильная установка с цепной пилой

- •Тема 3. Однопильная установка с балансирной пилой

- •Тема 4. Однопильная установка с маятниковой пилой

- •Тема 5. Многопильные установки с поперечной подачей

- •Тема 6. Круглопильные станки для продольной распиловки

- •Тема 7. Окорочные и шпалооправочные станки

- •Тема 8.Кабельные краны и канатоблочные установки

- •Тема 9, Продольные сортировочные транспортеры для бревен

- •1.5. Рекомендации по выбору литературы

- •2. Задания и исходные данные

- •3. Методические указания к выполнению проекта

- •3.1. Основные положения

- •3.2. Указания к теме 0 «Машины для очистки деревьев от сучьев»

- •3.3. Указания к теме 1 «Пильные механизмы многооперационных машин»

- •3.4. Указания к теме 2 «Однопильная установка с цепной пилой»

- •3.5. Указания к темам 3 и 4 «Однопильная установка для поперечной распиловки на базе балансирной или маятниковой пилы»

- •3.5.8 При выборе системы отмера длин отпиливаемых отрезков — п. 3.4.8.

- •3.6. Указания к теме 5 «Многопильные установки с поперечной подачей»

- •3.7. Указания к теме 6 «Круглопильные станки для продольной распиловки»

- •3.8. Указания к теме 7 «Окорочные и шпалооправочные станкй»

- •3.8.3 При конструировании и расчете механизма окорки роторного станка необходимо:

- •3.8.4 При конструировании и расчете механизма подачи роторного окорочного станка необходимо:

- •3.9. Указания к теме 8 «Кабельные краны и канатоблочные установки»

- •3.10. Указания к теме 9 «Продольные сортировочные транспортеры для бревен»

- •3.11. Научно-исследовательская часть проекта

- •4. Методика расчетов основных параметров лесозаготовительного оборудования по темам 0 —9 курсового проекта

- •4.1. Машины для очистки деревьев от сучьев (тема 0)

- •4.2. Пильный механизм многооперационных машин и раскряжевочных установок с цепной пилой (темы 1, 2)

- •4.3. Раскряжевочные однопильные установки с круглой пилой продольной подачей хлыстов (бревен) (темы 3, 4)

- •4.4. Многопильные раскряжевочные установки (тема 5)

- •4.5. Круглопильные станки для продольной распиловки (тема 6)

- •4.6. Окорочные и шпалооправочные станки (тема 7)

- •4.6.1. Роторные окорочные станки (рис. 12). Кинематические параметры: скорость окорки , скорость резания (окружная) , скорость додали (осевая) определяются по формулам, м/с.

- •4.7. Кабельные краны и канатоблочные установки (тема 8)

- •4.9. Расчеты производительности оборудования

- •5. Рекомендуемая литература

4.3. Раскряжевочные однопильные установки с круглой пилой продольной подачей хлыстов (бревен) (темы 3, 4)

4.3.1. В качестве режущих инструментов в пильных механизмах: этих установок, как правило, используются круглые пилы (рис. 3,а). В характеристику режущего инструмента входят следующие параметры: диаметр, толщина, шаг зубьев, геометрия зубчатого венца, ширина пропила.

Диаметр пильного диска зависит в основном от диаметра распиливаемых хлыстов и определяется по формуле:

![]() ,

(44)

,

(44)

где

![]() —

диаметр шкива, м;

—

диаметр шкива, м;

![]() —

наибольший диаметр распиливаемого

сырья, м;

— запас на неровности и кривизну

(0,01...0,02) м;

—

наибольший диаметр распиливаемого

сырья, м;

— запас на неровности и кривизну

(0,01...0,02) м;

![]() — припуск на переточку пилы (0,05...0,06 м);

—

запас на размещение ограждения привода

0,02 м.

— припуск на переточку пилы (0,05...0,06 м);

—

запас на размещение ограждения привода

0,02 м.

Диаметр

приводного шкива

принимается

обычно равным диаметру зажимных шайб

d2:

![]()

Размеры круглых пил и их основные параметры реглментируются ГОСТ-980-80, пилы большого диаметра (до 2000 мм) —импортного производства [7, с. 38].

Шаг зубьев t и ширина пропила b находятся по формулам:

![]() ,

(45)

,

(45)

![]() ,

(46)

,

(46)

где z — число зубьев пилы; s — толщина пильного диска, мм; с — величина развода зубьев на сторону, мм.

4.3.2. Мощность, потребная на пиление, Np (Вт), усилие резание Рр (Н) и усилие отжима Р0 (Н) определяются по формулам

![]() ,

(47)

,

(47)

![]() ,

(48)

,

(48)

![]() ,

(49)

,

(49)

где

—

удельная работа резания, Дж/м3;

— ширина пропила, м:

![]() — высота пропила, м;

— высота пропила, м;

![]() —

скорость подачи, м/с;

— КПД передач от двигателя к пиле;

—

скорость подачи, м/с;

— КПД передач от двигателя к пиле;

![]() — скорость резания, м/с;

— коэффициент соотношения усилий отжима

и резания.

— скорость резания, м/с;

— коэффициент соотношения усилий отжима

и резания.

![]() ,

(50)

,

(50)

![]() ,

(51)

,

(51)

где d — диаметр пропила, м; — поправочный коэффициент на затупление зубьев пилы.

Скорость резания v и скорость подачи и:

![]() ,

(52)

,

(52)

![]() ,

(53)

,

(53)

где — производительность чистого пиления, м2/с; D — диаметр пильного диска, м; n — частота вращения пилы, об/мин. Скорость резания принимается в пределах 70... 80 м/с. Величина удельной работы резания:

![]() ,

(54)

,

(54)

где

— основное значение удельной работы,

Дж/м3;

— поправочный коэффициент на породу

древесины;

—

поправочный коэффициент на влажность;

—поправочный коэффициент, учитывающий

затупление зубьев пилы (время между

заточками). Дополнительные поправочные

коэффициенты:

—

на температуру,

![]() — на сучковатость.

— на сучковатость.

Основное

значение удельной работы резания

(Дж/м3)

при поперечном пилении круглой пилой

обычно определяется по графикам

![]() на

рис.3,6;

и

на

рис.3,6;

и

![]() на рис. 3,в.

на рис. 3,в.

![]() , (55)

, (55)

где t — шаг зубьев пилы, мм.

Поправочный коэффициент , учитывающий породу древесины, следует принимать: для осины 0,8...0,9; ели 0,9... 1,0; сосны 1,0; лиственницы 1,1; березы 1,2... 1,3; бука 1,3... 1,5; дуба 1,5... 1,6.

Поправочные

коэффициенты, учитывающие влажность

и

затупление зубьев пилы

определяются

по графику на рис.

3,в,

обычно

![]() ,

,![]()

При необходимости значения , , могут быть определены по «следующим формулам:

, (56)

, (56)

![]() , (57)

, (57)

![]() , (58)

, (58)

где

w

—

абсолютная влажность древесины, %;

Т0

— среднее время работы пилы после

заточки,

![]()

4.3.3. Учитывая приведенные выше зависимости, можно рассчитать необходимую мощность на пиление по развернутой формуле:

![]() , (59)

, (59)

где

—

в Вт;

![]() —

в м;

—

в

м/с

—

в м;

—

в

м/с

4.3.4.

При заданной мощности двигателя

допустимая скорость подачи может быть

определена решением «обратной задачи»

по формуле, действительной при

![]() мм

и

мм

и

![]() мм:

мм:

, (60)

, (60)

где — в Вт; — в м; — в м/с.

Исходя из прочности зубцов пилы, должно быть соблюдено следующее соотношение:

![]() , (61)

, (61)

где — коэффициент прочности зуба (при распиловке твердой древесины = 0,2... 0,3, мягкой = 0,3 ... 0,4).

4.3.5. Расчет мощности и выбор двигателя должен производиться с учетом режима работы пильного механизма. При обычном режиме работы установочная мощность электродвигателя может выбираться по величине расчетной мощности, подсчитанной по средним значениям высоты пропила и скорости подачи. При определенных условиях пильный механизм может работать с повторно-кратковременной нагрузкой. В этом случае с учетом перегрузочной способности электродвигателя установочная мощность двигателя выбирается из соотношения:

![]() , (62)

, (62)

![]() , (63)

, (63)

, (64)

, (64)

где

![]() —

мощность с учетом перегрузочной

способности двигателя;

—

мощность с учетом перегрузочной

способности двигателя;

![]() —

коэффициент перегрузочной способности,

—

коэффициент перегрузочной способности,

![]() —

допустимая мощность двигателя по условию

нагрева обмоток;

—

допустимая мощность двигателя по условию

нагрева обмоток;

![]() —

время

на совершение пропилов, с;

—

время

на совершение пропилов, с;

![]() —

время работы пилы вхолостую до следующего

цикла, с.

—

время работы пилы вхолостую до следующего

цикла, с.

Двигатель выбирается по справочнику (каталогу) [7, с. 56 — 57].

По мощности выбранного двигателя с учетом его перегрузочной способности определяются наибольшие значения:

![]() , (65)

, (65)

4.3.6. Расчет крепления пильного диска на валу производится, исходя из значения . Пила удерживается от проворачивания за счет сил трения между пилой и зажимными шайбами при закручивании гайки с силой Т (рис. 3,а, 4,а). Направление резьбы должно быть, противоположным направлению вращения пилы для предотвращения возможности ослабления затяжки гайки.

Составив уравнение моментов относительно оси вращения пилы, получим:

![]() , (66)

, (66)

где — коэффициент трения между пилой и шайбами, = 0,15...0,18.

С учетом коэффициента надежности 1,5 получим усилие зажима гайки:

![]() , (67)

, (67)

По величине усилия зажима можно определить диаметр резьбы на конце пильного вала. Условие прочности для резьбовой часта вала при закручивании ганки будет следующим:

![]() , (68)

, (68)

где

![]() —

минимальный диаметр резьбы на конце

вала;

—

минимальный диаметр резьбы на конце

вала;

![]() допускаемое

напряжение для стали 16 кН/см2

или 1600 МПа.

допускаемое

напряжение для стали 16 кН/см2

или 1600 МПа.

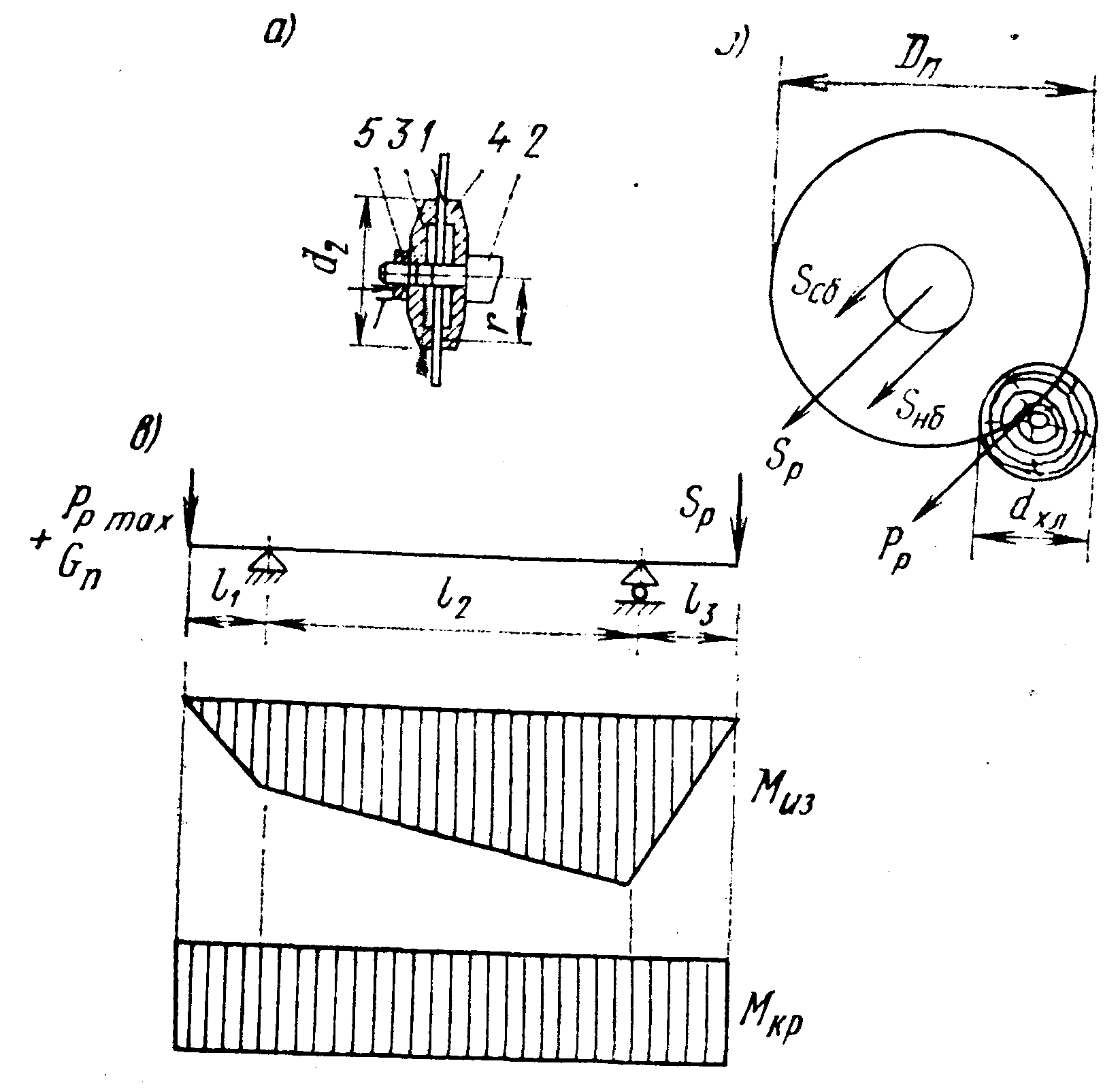

Рис. 4. Расчетные схемы: а) крепления пильного диска на валу; б) ременной передачи; в) эпюры и для пильного вала

4.3.7. Привод пильгого вала осуществляется обычно через, клиноременную передачу. В зависимости от передаваемой мощности и скорости ремня следует выбирать параметры ременной передачи (тип и количество ремней), а также определять усилия, действующие на приводной; шкив пильного вала (рис. 4,6). Расчет клиноременной передачи производится согласно ГОСТ 1284—80 [7, с. 45—48].

В первую очередь определяется скорость ремня (м/с), затем по величине передаваемой мощности (номинальной электродвигателя) и скорости выбираются тип и сечение ремня. По сечению ремня и диаметру меньшего шкива по таблицам определяется мощность N\ (кВт), передаваемая одним ремнем, а также ближайшая стандартная длина выбранного ремня.

Необходимое число ремней z рассчитывается по формуле:

![]() , (69)

, (69)

где

N

— передаваемая мощность, кВт;

—

мощность, передаваемая одним ремнем,

кВт;

![]() —

поправочный коэффициент, равный

0,9...0,95.

—

поправочный коэффициент, равный

0,9...0,95.

Для определения усилий, действующих на пильный вал от приводных ремней, составим сумму моментов всех сил относительно оси вала (рис. 4,б):

![]()

![]() , (71)

, (71)

![]() , (72)

, (72)

![]() , (73)

, (73)

![]() , (74)

, (74)

Давление

на пильный вал

![]() (Н)

от натяжения ремней

(Н)

от натяжения ремней

![]() , (75)

, (75)

где

![]() ,

,

![]() —усилия

в набегающей и сбегающей ветви ремня,

Н;

—

диаметр шкива, м;

—

наибольшее усилие резания, Н;

D

—

диаметр пилы, м; е — основание натуральных

логарифмов (2.72);

—

коэффициент трения ремня по шкиву

(0,5...0,6);

—усилия

в набегающей и сбегающей ветви ремня,

Н;

—

диаметр шкива, м;

—

наибольшее усилие резания, Н;

D

—

диаметр пилы, м; е — основание натуральных

логарифмов (2.72);

—

коэффициент трения ремня по шкиву

(0,5...0,6);![]() —угол

обхвата шкива ремнем

—угол

обхвата шкива ремнем

![]()

4.3.8, Пильный вал подвергается совместному действию кручения и изгиба. Для расчета вала на прочность необходимо вычислить и построить эпюры крутящего и изгибающего моментов (рис. 4,в). Как видно из рисунка, опасное сечение вала будет в заднем от пилы подшипнике, у приводного шкива, там где наибольшее значение суммарного момента,

![]() , (76)

, (76)

![]() , (77)

, (77)

Эквивалентный (результирующий) момент (Н м)

![]() , (78)

, (78)

Условие прочности

![]() , (79)

, (79)

где

![]() —

крутящий момент, Н м;

—

крутящий момент, Н м;

![]() —

изгибающий момент, Н м; R

—

радиус пильного диска, м;

—

изгибающий момент, Н м; R

—

радиус пильного диска, м;

![]() —

расстояние от середины шкива до

подшипника, м;

—

диаметр шейки вала в опасном сечении,

м;

—

расстояние от середины шкива до

подшипника, м;

—

диаметр шейки вала в опасном сечении,

м;

![]() —

допускаемое напряжение при симметричном

цикле (предел выносливости) , 5.. .6

—

допускаемое напряжение при симметричном

цикле (предел выносливости) , 5.. .6

![]() или 500... 600) МПа.

или 500... 600) МПа.

4.3.9. Приведенные выше расчеты пильного механизма — типовые и широко используются для практических, производственных расчетов. При необходимости для научных и исследовательских целей следует применять уточненную методику расчета с учетом использования кинетической энергии вращающихся масс: пильного диска, шайб, приводного шкива и др. [1; 13; 14].

Энергетическое состояние системы двигатель — пила в момент пиления характеризуется выражением:

![]() , (80)

, (80)

где

![]() —

работа, затрачиваемая на пиление, Дж;

—

работа, затрачиваемая на пиление, Дж;

![]() —

энергия, получаемая системой от двигателя,

Дж;

—

энергия, получаемая системой от двигателя,

Дж;

![]() и

и

![]() —

кинетическая энергия системы соответственно

к началу и в момент окончания пиления,

Дж. Кинетическая энергия системы

двигатель — пила:

—

кинетическая энергия системы соответственно

к началу и в момент окончания пиления,

Дж. Кинетическая энергия системы

двигатель — пила:

![]() , (81)

, (81)

где

![]() —моменты

инерции вращающихся масс, приведенные

к оси пильного вала,

—моменты

инерции вращающихся масс, приведенные

к оси пильного вала,

![]() ;

;![]() и

и

![]() —

угловые скорости пильного вала

соответственно в начале и в конце

пиления, рад/с.

—

угловые скорости пильного вала

соответственно в начале и в конце

пиления, рад/с.

Снижение

угловой скорости![]() ,

тогда получим :

,

тогда получим :

![]() , (82)

, (82)

где

![]() —

масса пильного диска, кг;

—

масса пильного диска, кг;

![]() —

диаметр пильного диска, м.

—

диаметр пильного диска, м.

Подставляя в уравнение (80) значение расчетной мощности на пиление и величину расхода кинетической энергии из уравнения (82) после некоторых преобразований получим:

, (83)

, (83)

где

все обозначения такие же, как ив предыдущих

формулах,

—

в

Вт;

![]() —

в м;

—

в кг;

—в

рад/с;

и

— в м/с. По этой же формуле могут быть

решены как прямая, так и обратная задачи.

—

в м;

—

в кг;

—в

рад/с;

и

— в м/с. По этой же формуле могут быть

решены как прямая, так и обратная задачи.

Расчеты, выполненные по предлагаемой методике, показывают, что за счет использования кинетической энергии вращающихся масс потребная мощность может быть снижена на 15 — 20% или при постоянной мощности двигателя может быть соответственно повышена скорость подачи, а значит и производительность пиления.

После

окончания пропила пильный диск должен

восстановить нормальную угловую скорость

![]() .

Время на разгон пильного диска

.

Время на разгон пильного диска

, (84)

, (84)

где все обозначения те же, что и в предыдущих формулах.

Для того, чтобы пильный диск успел набрать первоначальные обороты до начала следующего пропила, необходимо соблюдение условия:

![]() , (85)

, (85)

где — время холостого хода пилы (разрыв между пропилами), с.

4.3.10. Усилие подачи РИ зависит от сопротивления резанию РРг силы отжима Р0, кинематического угла встречи в (угла между векторами скорости резания и подачи) и внешних сил 2G, (масс) подвижных частей пильного механизма:

![]() , (86)

, (86)

Знаки при втором и третьем слагаемых зависят от взаимного расположения пилы и хлыста (бревна), а также от направления скорости резания и скорости подачи.

Для

определения усилия на штоке гидроцилиндра

необходимо составить сумму моментов

приложения основных сил относительно

оси качания пилы:![]() ,

см. п. 3.2.7, формула (43).

,

см. п. 3.2.7, формула (43).

4.3.11. Для продольного перемещения хлыстов или бревен к пиль- ному механизму в однопильных раскряжевочных установках применяются подающие транспортеры различных конструкций, а также и гусеничные механизмы (рис. 5) .

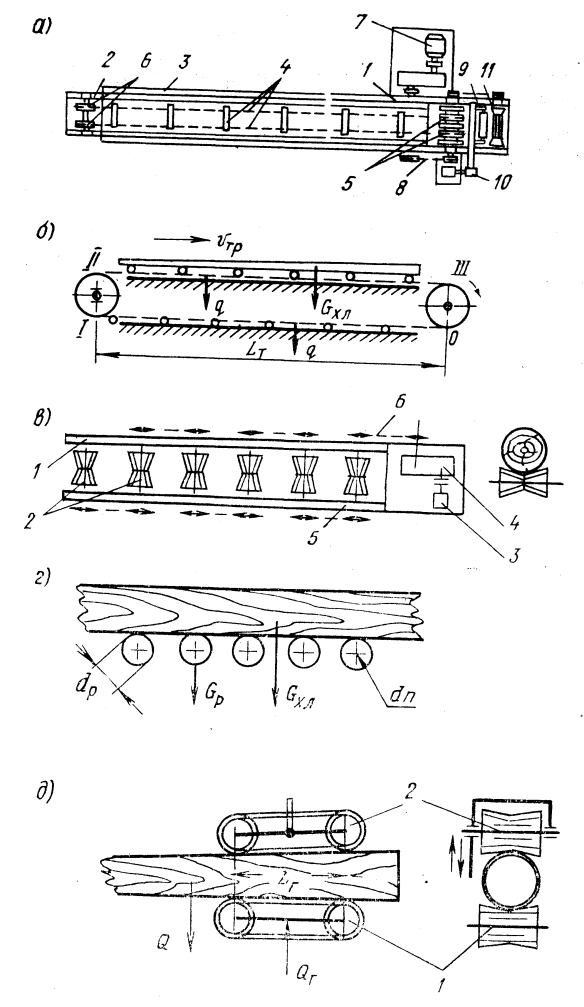

Подающие транспортеры могут быть двухцепными, одноцепными, роликовыми. Цепные транспортеры имеют приводную станцию 1 с ведущими звездочками 5, натяжную станцию 2 с холостыми звездочками 6, раму (эстакаду) с направляющими 3, тяговые цепи с траверсами 4, привод от электродвигателя 7 через редуктор и цепную передачу 8. У приводной станции установлены прижимной ролик 9 с гидроприводом 10 и поддерживающий, передающий, ролик.

Роликовые транспортеры (рис. 5, в) могут иметь цилиндрические или конические рифленые ролики 2, установленные в подшипниках на раме 1. Привод роликов от двигателя 3 через редуктор и цепные передачи 4,5 на звездочки роликов 6. Привод роликов может также осуществляться через приводной, составной вал и конические шестерни.Гусеничные механизмы (рис. 5, д) обычно делаются с седловидными траками. Нижние 1 и верхние 2 гусеницы открываются и закрываются, зажимая хлыст или бревно с помощью гидропривода.

Рис. 5. Схемы подающих механизмов: а), б) цепного транспортера; в), г) роликового транспортера; д) гусеничного

Длина

подающего транспортера L

(рис.

5,6) зависит в основном от максимальной

длины хлыста![]() ,

и припуск на размещение натяжной и

приводной станции

,

и припуск на размещение натяжной и

приводной станции

![]() (м):

(м):

![]() , (87)

, (87)

Расчет основных параметров подающего цепного транспортера сводится к определению суммы сопротивлений перемещению тягового органа с грузом (рис. 5,6).

Мощность двигателя цепного транспортера:

![]() , (88)

, (88)

где

![]() —

тяговое усилие цепи, Н;

—

тяговое усилие цепи, Н;

![]() —

скорость цепи, м/с;

— КПД передач приводной станции,

—

скорость цепи, м/с;

— КПД передач приводной станции,

С учетом сопротивления от жесткости цепи при огибании звездочек и потерь на трение в подшипниках,

![]() , (89)

, (89)

где

![]() — натяжение цепи в точке III;

— натяжение цепи в точке III;

![]() —

натяжение цепи в точке О;

—

натяжение цепи в точке О;

![]() —

определяется монтажным натяжением и

для коротких транспортеров может

приниматься 20 Н на каждый метр длины

транспортера.

—

определяется монтажным натяжением и

для коротких транспортеров может

приниматься 20 Н на каждый метр длины

транспортера.

Определение натяжения (усилий) цепи в характерных точках транспортера:

![]()

![]()

![]()

![]() , (90)

, (90)

где

![]() —вес

1 м цепи, Н;

—вес

1 м цепи, Н;

![]() —

вес одной траверсы, Н;

—

вес одной траверсы, Н;

![]() —

расстояние между траверсами, м;

—

расстояние между траверсами, м;

![]() —

коэффициент трения траверс по направляющим

0,2;

—

коэффициент трения траверс по направляющим

0,2;

![]() —

коэффициент трения хлыста по лотку

транспортера (0,2... 0,3);

—

коэффициент трения хлыста по лотку

транспортера (0,2... 0,3);

![]() —

вес хлыста (бревна), Н.

—

вес хлыста (бревна), Н.

При пуске и работе транспортера возникают дополнительные инерционные (при пуске) и динамические (при движении) усилия:

![]() , (91)

, (91)

![]() , (92)

, (92)

где

—

масса цепи и груза, кг;

—

ускорение, м/с2;

![]() —

время разгона транспортера, с;

—

время разгона транспортера, с;

![]() —

шаг ведущей звездочки, м; n

— частота вращения ведущей звездочки,

об/мин;

—

угловая скорость звездочки. По наибольшему

значению

—

шаг ведущей звездочки, м; n

— частота вращения ведущей звездочки,

об/мин;

—

угловая скорость звездочки. По наибольшему

значению![]() проверяют

тяговую цепь на прочность.

проверяют

тяговую цепь на прочность.

Расчет основных параметров роликового транспортера (рис.5,в,г). Мощность электродвигателя

![]() , (93)

, (93)

![]() , (94)

, (94)

![]() , (95)

, (95)

Для реверсивных роликовых транспортеров необходимо учитывать силы инерции с ограничением по сцеплению поверхности хлыста с роликами:

![]() , (96)

, (96)

где

—

окружное

усилие на подающих роликах, Н;

—

силы инерции, Н;

—

скорость вращения роликов, м/с;

—

КПД передач от двигателя к роликам;

—

коэффициент трения в подшипниках;

—

коэффициент сцепления хлыста с

поверхностью ролика: 0,4...0,5 летом 0,3...0,4

зимой;

—

коэффициент трения качения хлыста по

роликам (0,001 м);

![]() —

диаметр

подшипника ролика:

—

диаметр

подшипника ролика:

![]() —

наружный диаметр ролика, м;

—

наружный диаметр ролика, м;

![]() —

вес наибольшего хлыста, Н;

—

вес наибольшего хлыста, Н;

![]() —

вес одного ролика, Н;

—

вес одного ролика, Н;

![]() —

количество роликов.

—

количество роликов.

Тяговое усилие гусеничного подающего механизма может быть* подсчитано по формуле (7) п. 4.1.3:

![]() , (97)

, (97)

4.3.12. Приемные транспортеры (столы) располагаются за пильным механизмом и на них монтируется система отмера длин отпиливаемых отрезков с датчиками исполнения заказа и устройства для удаления сортиментов (сбрасывателями) (рис. 6). Наиболее широко распространены столы с приводными роликами или гладкие лотки. Сброс отпиленных сортиментов может производиться на одну или две стороны. Число сбрасывающих рычагов и их размещение по длине стола должно обеспечить сброску сортиментов всех длин, выпиливаемых на данной раскряжевочной установке. Применение двухсторонних сбрасывателей дает возможность одновременно с раскряжевкой рассортировывать отпиленные отрезки на две группы.

Рис. 6. Схемы приемных столов со сбрасывателями: а) роликового, б) гладкого; в) расчетная схема сбрасывателя

Схема

работы рычажных сбрасывателей приведена

на рис. Расчет для случая скольжения

отрезка по коническим роликам при.

![]() :

:

![]() , (97)

, (97)

где

![]() —

вес наибольшего отрезка, Н;

—

вес наибольшего отрезка, Н;

![]() —

угол наклона поверхности ролика;

—

угол наклона поверхности ролика;

![]() —

угол наклона сбрасывающего рычага;

— коэффициент трения отрезка по металлу,

= 0,2.

—

угол наклона сбрасывающего рычага;

— коэффициент трения отрезка по металлу,

= 0,2.

Для

случая

![]() перед

перед

![]() ставится

знак минус и к знаменателю добавляется

слагаемое

ставится

знак минус и к знаменателю добавляется

слагаемое

![]() при

при![]() принимается

принимается

![]() .

.

4.3.13. Фиксация длины отпиливаемого отрезка обычно производится с помощью упоров, расположенных на определенном расстоянии от плоскости пилы. Упоры могут иметь различную конструкцию с учетом прочностных факторов, и, в основном, исходя из условия поглощения инерционных сил от удара торца хлыста об упор.

Сила удара хлыста по упору PY (Н) может быть определена по формуле:

, (98)

, (98)

где

—

вес наибольшего хлыста, Н;

—

коэффициент сцепления хлыста с подающим

устройством;

![]() —

скорость хлыста в момент встречи с

упором, м/с;

—

скорость хлыста в момент встречи с

упором, м/с;

![]() —

податливость упора и торца хлыста, м/Н.

Подставив средние значения известных

величин, например,

=

0,2

и

—

податливость упора и торца хлыста, м/Н.

Подставив средние значения известных

величин, например,

=

0,2

и

![]() =

10 м/с2,

получим

=

10 м/с2,

получим

, (99)

, (99)

По величине этого усилия и выбираем демпферное устройство упоров отмера длин.

4.3.14.

Во время поперечной распиловки

равнодействующая сил срезания

и

отжима

![]() стремится

вытолкнуть или выкатить в сторону

распиливаемый хлыст или бревно. Возможно

также вращение хлыста вокруг его

продольной оси. Для удержания хлыста

во время пиления служит прижимной

механизм (рис. 7).

стремится

вытолкнуть или выкатить в сторону

распиливаемый хлыст или бревно. Возможно

также вращение хлыста вокруг его

продольной оси. Для удержания хлыста

во время пиления служит прижимной

механизм (рис. 7).

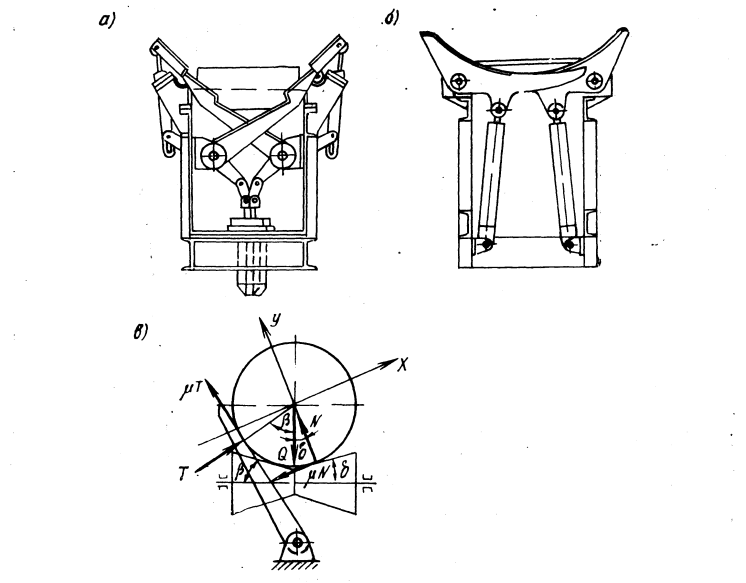

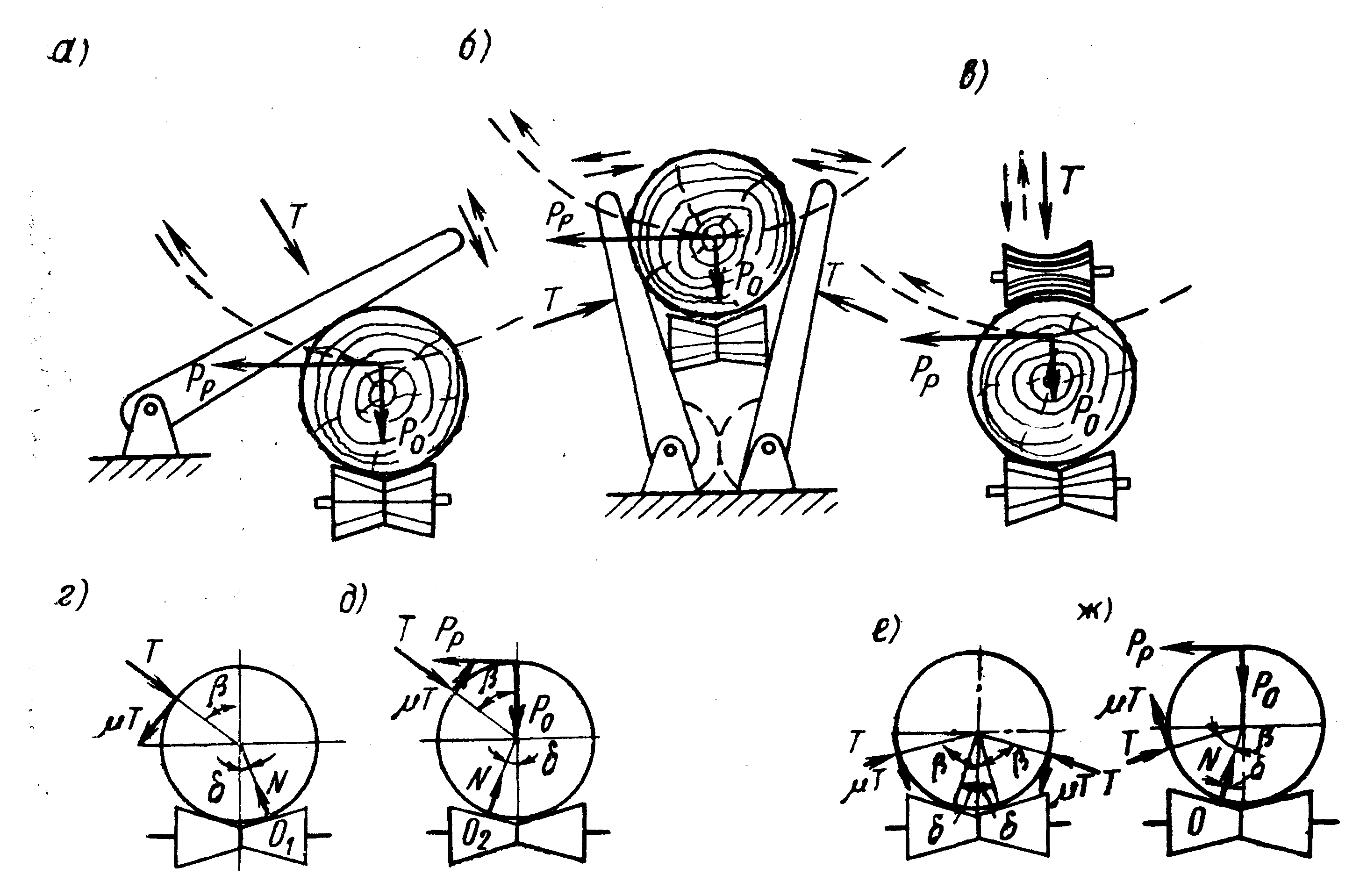

Для механизмов с одним рычагом, прижимающим хлыст или бревно сверху, условием неподвижности до начала пиления (рис. 7, а, г)

![]() , (100)

, (100)

Сила прижима, обеспечивающая неподвижность хлыста или бревна во время пиления (из условия недопустимости его выкатывания по роликам, что является наиболее вероятным), рис. 7,д, определяется по формуле:

![]() , (101)

, (101)

где Т — усилие прижима, Н; —усилие резания, Н; — угол наклона прижимного рычага, — угол наклона конусной поверхности поддерживающего ролика; — коэффициент трения хлыста по металлу; — соотношение между силами резания и отжима.

Необходимое усилие на верхнем прижимном ролике (рис. 7, в) определяется по этой же формуле, при = 0.

Для прижимных механизмов с парными рычагами, зажимающими хлыст с боков, неподвижность хлыста до начала пиления обеспечивайся при условии (рис. 7,бе)

![]() , (102)

, (102)

Рис. 7. Прижимные механизмы: а) сверху рычагом; б) с боков; в) сверху роликом; г), д) расчетные схемы зажима сверху; е), ж) расчетные схемы зажима с боков

Величина усилия на прижимах, гарантирующая неподвижность хлыста во время пиления, (рис. 7, ж)

![]() , (103)

, (103)

где обозначения те же, что и в предыдущих формулах.

Установки, предназначенные для разделки долготья, снабжены обычно двумя прижимами, расположенными перед пилой и за ней.