- •31. Структура производственного процесса. Классификация автоматизированных систем управления производством. П роизводственные процессы

- •32.Классификация задач автоматизации. Задачи автоматизации

- •33.Факторы, влияющие на решения по автоматизации.

- •34.Состав измерительных каналов асутп. Выбор диапазона измерения первичного преобразователя.

- •35. Контроль и повышение достоверности измерительной информации

- •36.Типовые схемы регулирования уровня

- •37. Типовые схемы регулирования расхода.

- •1.2.1. Регулирование методом дросселирования потока вещества через регулирующий орган.

- •1.2.2. Регулирование методом байпасирования.

- •1.2.3 Регулирование с помощью регулируемого электропривода насоса

- •38.Типовые схемы регулирования давления

- •39.Регуляторы давления прямого действия.

- •40. Типовые схемы регулирования температуры. Регулирование температуры в поверхностных теплообменниках.

- •1.4.1. Регулирование температуры в поверхностных кожухотрубных теплообменниках.

- •41.Типовые схемы регулирования температуры. Регулирования температуры в трубчатых печах.

- •1.4.2. Регулирование температуры в трубчатых печах.

- •42.Назначение и функции технологических зашит и блокировок. Алгоритмы зашиты.

- •43.Обеспечение надежности и достоверности срабатывания зашит.

- •44. Основные параметры контроля процесса бурения скважин. Объем автоматизации буровой установки.

- •45.Структура информационно-измерительного комплекса на буровой установке. Автоматическое регулирование подачи долота на забой.

- •2.3. Автоматизация подачи долота на забое.

- •46.Автоматизация скважин, оборудованных шгну. Состав оборудования и объем автоматизации шгну.

- •47.Автоматизация скважин, оборудованных уэцн. Состав оборудования и объем автоматизации уэцн.

- •48 Метрологические требования к измерению продукции нефтяных скважин

- •49 Методы измерения продукции скв-н

- •50 Состав оборудования и алгоритм работы автоматизированной групповой замерной установки типа «Спутник»

- •Автоматизация дожимной насосной станции (днс).

- •Автоматизация подготовки нефти на промыслах.

- •Автоматизация резервуарных парков.

- •54.Средства и системы измерения уровня резервуарных парков.

- •55.Автоматизация учета нефти. Состав и назначение оборудования сикн

- •56 Блок измерительных линий. Состав и назначение оборудования

- •57 Блок контроля качества нефти и нефтепродуктов бкн. Состав и назначение оборудования

- •58 Состав оборудования нефтеперекачивающих станций магистральных нефтепроводов, объем автоматизации магистральных насосных агрегатов

- •6.3 Объем автоматизации нпс

- •59 Автоматизация насосного агрегата. Объем автоматизации насосного агрегата

44. Основные параметры контроля процесса бурения скважин. Объем автоматизации буровой установки.

Для целей автоматизации выделены следующие технологические процессы бурения:

Механическое бурение.

Спускоподъемные операции.

Промывка скважин.

Закачивание скважин (цементирование стенок скважин).

объем средств автоматизации растет.

Основные требования, которые предъявляются к средствам и системам автоматизации, определяются специфическими условиями бурения:

Климатические.

Энергопитание (нестабильность).

Параметры измеряемых сред (промывочные жидкости агрессивны, образильные и имеют ферромагнитные включения до 30% по объему).

К числу основных наземных параметров, контролирующихся при бурении скважин, относятся:

Вес бурового инструмента на крюке.

Осевая нагрузка на забой скважины.

Крутящий момент на роторе.

Частота вращения ротора.

Подача инструмента на забой.

Добавление бурового раствора.

Расход бурового раствора.

Уровень бурового раствора в приемных емкостях.

и ряд других параметров.

При бурении турбинным способом необходимо контролировать забойные параметры, к числу которых относятся:

Частота вращения вала бура.

Нагрузка на долото.

Угол и азимут искривления ствола скважины.

45.Структура информационно-измерительного комплекса на буровой установке. Автоматическое регулирование подачи долота на забой.

Структура комплексов и систем автоматизации бурения основана на принципе централизованного сбора, обработки и распределения информации по постам управления на буровой. Основой таких комплексов являются каналы измерения, сформированные по основным технологическим параметрам.

Рис. СА буровых установок

1-датчики, установленные на технол. оборудовании

2-пульт бурильщика для отображения параметров бурения, установленный на площадке бурильщика

3-показывающие приборы для контроля основных параметров бурения

4-блок преобразователей сигналов

7-контроллер для сбора и обработки информации

6-пульт управления, установленный на площадке бурильщика

5-линии свяи

8-АРМ бурового мастера

2.3. Автоматизация подачи долота на забое.

Автоматическое регулирование подачи инструмента обеспечивает регулирование нагрузки на долото, что приводит к соответствующей скорости проходки и углубления скважины.

Р ассмотрим

характер изменения проходки как функцию

изменения нагрузки на долото.

ассмотрим

характер изменения проходки как функцию

изменения нагрузки на долото.

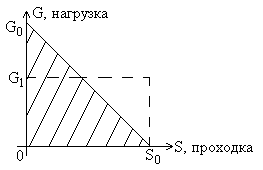

Работа, выполняемая долотом за один цикл подачи, пропорциональна произведению нагрузки G0 и проходки S0 и геометрически равна площади этого треугольника.

Туже работу долото может совершить при меньшей максимальной нагрузки, например G1, если эту нагрузку поддерживать постоянной в течение всего временного цикла.

Автоматическая подача бурильного инструмента с постоянной нагрузкой на долото обеспечивает уменьшение износа всего оборудования, увеличение механической скорости бурения, относительное снижение крутящего момента в бурильных трубах и уменьшение износа долота.

Д ля

управления нагрузкой на долото можно

воздействовать на перемещение верхнего

или нижнего конца бурильной колонны. В

первом случае устройство подачи долота

(УПД) располагается на поверхности и

обычно называется наземным

устройством подачи

долота. Во втором случае УПД устанавливается

в скважину вблизи забоя и называется

глубинным

устройством подачи

долота.

ля

управления нагрузкой на долото можно

воздействовать на перемещение верхнего

или нижнего конца бурильной колонны. В

первом случае устройство подачи долота

(УПД) располагается на поверхности и

обычно называется наземным

устройством подачи

долота. Во втором случае УПД устанавливается

в скважину вблизи забоя и называется

глубинным

устройством подачи

долота.

Рассмотрим схему автоматического регулятора подачи долота для наземного устройства: