- •1.Основные элементы систем нефтегазосбора. Требования к промысловым системам нефтегазосбора и подготовки.

- •2. Унифицированная схема сбора и подготовки нефти, газа и воды института Гипровостокнефть и внииспТнефть.

- •3.Принципиальные схемы подготовки сернистых и девонских нефтей института ТатНипИнефть и оао «Татнефть».

- •4.Классификация и условные обозначения нефтей. Гост р 51858—2002.

- •3) По степени подготовки нефти подразделяют на группы:

- •5.Современные методы измерения продукции скважин (Спутник-а, Спутник–б, Спутник-в, расходомеры, влагомер, диафрагмы).

- •6. Классификация промысловых трубопроводов. Гидравлический расчет простых трубопроводов.

- •7. Классификация промысловых трубопроводов. Гидравлический расчет сложных трубопроводов. Расчет сборного и раздаточного коллекторов.

- •8.Неизотермическое течение жидкостей в трубопроводе. Расчет трубопроводов при неизотермическом течении жидкости

- •9.Гидравлический расчет трубопроводов, транспортирующих вязкопластичные жидкости.

- •10.Гидравлический расчет трубопроводов для нефтяных эмульсий

- •11. Классификация, разновидности конструкций, основные элементы сепараторов. Сравнительная характеристика сепараторов различных типов

- •12.Критерии качества сепарации. Определение критического размера пузырьков газа в турбулентном потоке(формула Меведева в.Ф.)

- •13.Расчет количества газа, выделяемого из нефти по коэффициенту растворимости.

- •15.Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет гравитационных сепараторов по жидкости.

- •14.Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет гравитационных сепараторов по газу.

- •16.Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет циклонных сепараторов.

- •17.Определение пропускной способности и диаметра нефтегазовых сепараторов. Расчет насадочных сепараторов.

- •19. Основные функции концевого делителя фаз (rla)/ определение длины и диаметра.

- •20. Методы стабилизации нефти

- •21. Основные методы сокращения потерь углеводородов в атмосферу

- •3. Гус (газоуравнительная система).

- •22. Расчет потерь легких фракций нефти при «дыханиях» резервуаров

- •23. Сокращение потерь нефти. Особенности принципиальной газоуравнительной системы(гус).

- •24.Принципиальная технологическая схема системы улф.

- •25.Система улф для блоков высокого и низкого давлений.

- •26.Классификация и условия образования нефтяных эмульсий. Основные свойства нефтяных эмульсий.

- •27.Естественные эмульгаторы и их влияние на стойкость эмульсии

- •28. Промежуточные слои и способы их разрушения.

- •29. Основные направления и развитие методов подготовки нефти

- •36. Ассортимент деэмульгаторов, применяемых в оао «Татнефть»

- •30.Методы разрушения нефтяных эмульсий обратного типа.

- •31. Методы очистки нефти от сероводорода

- •32.Технологическая схема подготовки высоковязких нефтей и битумов

- •33.Классификация деэмульгаторов и их физико-химические свойства.

- •34.Основные технологические требования, предъявляемые к деэмульгаторам.

- •37.Обессоливание нефти

- •38.Автоматизированная установка по измерению количества и качества товарной нефти (Рубин2м)

- •39.Зарубежный опыт автоматизированной сдачи товарной нефти (лакт)

31. Методы очистки нефти от сероводорода

Нефти разл-х месторож-ий могут содержать 0,02-7% серы или 0,2-7% сернистых соед-ий, в высокосернистых – до 80%. В нефти содержатся: меркаптаны R-SH, сульфиды R-S-R, дисульфиды R-S-S-R. При термическом разрушении сернистых соед-ий в нефти может появ-ся Н2S.

Методы удаления Н2S

1.Физические методы: сепарация; отдувка Н2S; ректификация. 2. Химические м-ды: нейтрализация; связывание и окисление Н2S в нефти хим. реагентами или кисл-ом воздуха.

Выбор наиб эффек-ой технологии очистки Н от Н2S зависит от: исход. масс. доли Н2S в Н; условий эксп-ии; требований к качеству подготов-ой нефти.

Отдувка. Отдувку Н2S из нефти в десорбционной колонне наиболее целесообразно осущ-ть при исходной массовой доле Н2S в Н более 200-250ppm, наличии системы газосбора и возмож-ти утилизации Н2S-содержащего газа.

Технолог-ая схема отдувки Н2S из Н в десорбц-ой колонне

1-десорб. колонна, 2,5- сепаратор, 3,6-насос, 4-аппарат воздуш. охлаждения. Тем-ра д.б. 40-65 град, Р=1,2-2 атм.

Нейтрализация. Удаление Н2S из Н путем его нейтрализации хим. реагентами целесооб-но осуществять при исходной массовой доле Н2S в Н не более 200-250ppm. Хим. реагенты на основе амино-формальдегидных смесей типа: СНПХ, НСМ, р-ры NaOH, NH4OH.

Технолог-ая схема нейтрализации Н2S хим. реагентам Реагент подается в буф. емкости после автоцистерны и подзем. емкости. Время реакции с исход масс. долей Н2S 200-250ppm в интервале t=40-650С д. сост-ть не менее 2-х часов. Реагент в Н подают 2-мя способами: 1. ч/з диспергирующую форсонку перед смесителем или 2. во всасывающую линию перед товарным насосом. Отдувка и нейтрализация (комплексная технология(КТ)). Удаление Н2S из Н КТ-ей, включающей отдувку Н2S из Н УВ-ым газом в десорбц-ой колонне с последующим доведением массовой доли Н2S до требований ГОСТ Р5-1858-2002 хим. реагентами целесооб-но осущест-ть при исходной масс. доле Н2S из Н более 200-250ppm.

Связывание и окисление Н2S в нефти хим. реагентами или кисл-ом воздуха.

В зав-ти от исход. массы технология разработана методом прямого окисления О2 воз-ха в присутствии КТК (катализатора). Очистка от Н2S производится водным щелочным р-ом и одноврем-ым окислением продуктов О2-ом воз-ха в реакторе при t=20-600С и Р=15-5 атм. в присут-ии гомоген-го катал-ра «Ивказ» с регенерацией и возвратом в технолог. процесс большей частью в щелоч. р-ре. Дозировка КТК составляет от 1 до 5 л/т. Расход воз-ха сост. 1 м3/1т нефти.

32.Технологическая схема подготовки высоковязких нефтей и битумов

Для подготовки сверхвязких нефтей до I-ой группы качества по ГОСТ Р 51858 могут быть использованы следующие технологии: «жёсткий» режим термохимического обезвоживания с последующим электрообезвоживанием сверхвязкой нефти;«умеренный» режим термохимического обезвоживания сверхвязкой нефти в смеси с углеводородным разбавителем;«умеренный» режим термохимического обезвоживания с последующим выпариванием остаточной воды из сверхвязкой нефти; 2.1 Технология подготовки сверхвязких нефтей должна обеспечивать подготовку по I-ой группе качества, удовлетворяющей следующим требова-ниям: - массовая доля воды – не более 0,5 %; - массовая концентрация хлористых солей – не более 100 мг/дм3; - массовая доля механических примесей – не более 0,05 %; - давление насыщенных паров – не более 66,7 кПа (500 мм рт. ст.). 2.2 Технологический процесс подготовки сверхвязких нефтей должен обеспечивать: - безопасность эксплуатации технологического оборудования;

- соблюдение требований охраны окружающей среды.

2.3 Технологический процесс подготовки сверхвязких нефтей осущест-вляется непрерывно. 2.4 Технология подготовки сверхвязких нефтей до I-ой группы качест-ва должна включать следующие основные этапы: 2.4.1 По технологии, включающей «жёсткий» режим термохимическо-го обезвоживания с последующим электрообезвоживанием сверхвязкой неф-ти:

- обработка продукции скважин деэмульгатором в системе нефтесбо-ра;

- сепарация газа и предварительное обезвоживание сверхвязкой неф-ти в трёхфазном сепараторе; - обработка предварительно обезвоженной сверхвязкой нефти де-эмульгатором (при необходимости); - нагрев (при необходимости) и частичное обезвоживание сверхвяз-кой нефти в отстойнике; - глубокое обезвоживание сверхвязкой нефти в электродегидраторе. 2.4.2 По технологии, включающей «умеренный» режим термохимиче-ского обезвоживания сверхвязкой нефти в смеси с углеводородным разбави-телем: - обработка продукции скважин деэмульгатором в системе нефтесбо-ра; - сепарация газа и предварительное обезвоживание сверхвязкой неф-ти в трёхфазном сепараторе; - смешение

предварительно обезвоженной сверхвязкой нефти с угле-водородным разбавителем; - обработка смеси деэмульгатором (при необходимости);

- нагрев (при необходимости) и обезвоживание смеси в отстойнике; - нагрев и разделение обезвоженной сверхвязкой нефти и углеводо-родного разбавителя в ректификационной колонне. 2.4.3 По технологии, включающей «умеренный» режим термохимиче-ского обезвоживания с последующим выпариванием остаточной воды из сверхвязкой нефти:

- обработка продукции скважин деэмульгатором в системе нефтесбо-ра;

- сепарация газа и предварительное обезвоживание сверхвязкой неф-ти в трёхфазном сепараторе; - обработка предварительно обезвоженной сверхвязкой нефти де-эмульгатором (при необходимости); - нагрев (при необходимости) и частичное обезвоживание сверхвяз-кой нефти в отстойнике; - нагрев (при необходимости) и глубокое обезвоживание сверхвязкой нефти в испарителе. 2.5 Выбор точек подачи деэмульгатора в системе нефтесбора, его марка и дозировка определяются по результатам лабораторных исследова-ний. 2.6 Технология подготовки сверхвязких нефтей должна обеспечивать оптимальный режим работы установок при подготовке продукции скважин с различными физико-химическими свойствами. 2.7

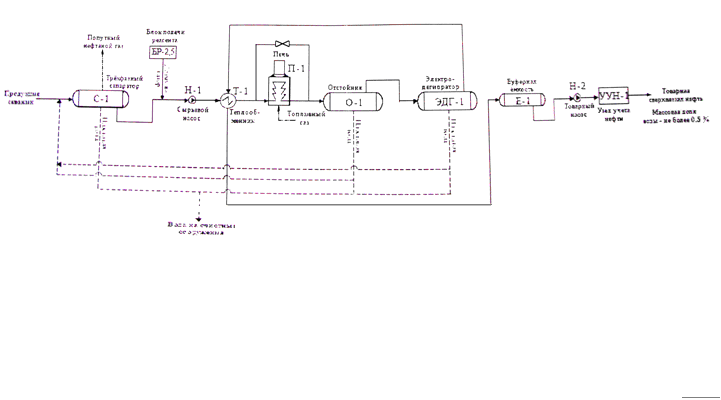

В процессе подготовки сверхвязких нефтей отделившийся попут-ный нефтяной газ направляется в газовую систему, а отделившаяся пластовая вода – на очистные сооружения.Принципиальная технологическая схема установки подготовки сверх-вязкой нефти приведена на рисунке 4.1.

Продукция скважин, обработанная деэмульгатором в системе нефтес-бора из расчёта не менее 250 г/т, поступает в трёхфазный сепаратор С-1, в котором происходит отделение попутного нефтяного газа и большей части пластовой воды. Отделившийся попутный нефтяной газ направляется в газо-вую систему, а пластовая вода на очистные сооружения. Предварительно обезвоженная сверхвязкая нефть из трёхфазного сепаратора С-1 откачивается сырьевым насосом Н-1 через теплообменник Т-1 и печь П-1 в отстойник О-1. При ухудшении качества поступающей на установку продукции скважин или при ухудшении процесса отделения воды в трёхфазном сепараторе С-1, от-стойнике О-1, электродегидраторе ЭДГ-1 перед сырьевым насосом Н-1 про-изводится дозирование деэмульгатора с помощью блока БР-2,5 подачи реа-гента. В теплообменнике Т-1 предварительно обезвоженная сверхвязкая нефть подогревается за счёт тепла горячей обезвоженной сверхвязкой нефти. В печи П-1 за счёт сжигания топливного газа предварительно обезвоженная сверхвязкая нефть нагревается до температуры не менее 85 оС. В случае если температура сырья после трёхфазного сепаратора С-1 выше 85 оС его нагрев перед отстойником О-1 не производится. В отстойнике О-1 при температуре не менее 85 оС и времени отстаивания не менее 16 ч происходит частичное обезвоживание сверхвязкой нефти до остаточной массовой доли воды в ней не более 1,0 %, после чего она поступает в электродегидратор ЭДГ-1. В электро-дегидраторе ЭДГ-1 при температуре не менее 85 оС и под действием электри-ческого поля происходит обезвоживание сверхвязкой нефти до остаточной массовой доли воды в ней не более 0,5 %. Отделившаяся в отстойнике О-1 и электродегидраторе ЭДГ-1 пластовая вода может направляться на очистные сооружения или в трёхфазный сепаратор С-1. Горячая обезвоженная сверхвяз-кая нефть из электродегидратора ЭДГ-1 направляется в теплообменник Т-1, где охлаждается, нагревая предварительно обезвоженную сверхвязкую нефть, и далее поступает в буферную ёмкость Е-1. Товарная сверхвязкая нефть с остаточной массовой долей воды не более 0,5 % из буферной ёмкости Е-1 откачивается товарным насосом Н-2 через узел учёта нефти УУН-1 потребителю.