- •5.Полиакрилаты: сырье для полиакрилатов , способ их получения и область применения.

- •4. Фторопласты : сырье для фторопласта ф3 и ф4, способ их получения и область применения.

- •3. Полипропилен: сырье для получения полипропилена, атактический и изотектический полипропилен. Свойства полипропилена и область его применения.

- •6. Полистирол: сырье для полистирола, способ их получения и область применения.

- •7.Резина и резинотехнические изделия: сырье для резины , способ получения и область применения

- •8. Волокниты: слоистые пластики, гетинакс, текстолит, асботекстолит,древесно-слоистые пластмассы, стекло сталит.

- •9. Неметаллические материалы неорганической природы: окислительная керамика-сырье, технология изготовления и область использования.

- •2.Получение полиэтилена высокого и низкого давления. Свойства полиэтиленов и области их применения

- •1. Природные искусственные и синтетические неметаллические материалы. Основной состав синтетических полимерных материалов.

Механическая обработка металлов резанием

1.Сущность механической обработки резанием , основные рабочие движения, схемы обработки, три вида поверхностей( обработанная, обрабатываемая и поверхность резания),режимы резания, основные элементы лезвийного инструмента, определения основных геометрических параметров лезвийного инструмента, материалы для режущего инструмента.

Под механической обработкой понимается процесс получения требуемой геометрической формы, точности размеров и шероховатости поверхности механизмом резания.

Основными разновидностями являются:

1)точение 2) дофизирование 3)зубонарезание 4)шлифование 5) протягивание

6 )притирка и т.д

Рабочие движения при механической обработке делятся : на главные и движения подачи.

Главными наз-ся движения заготовками или режущего инструмента , определение скорости резания .

Движения подачи-движение инструмента или заготовки, создаваемые механизмом подачи.

Как главные, так и движения подачи могут быть: вращательными, поступательными или комбинации двух движений.

Каждая из этих комбинаций определяет схему обработки.

Схема обработки, определяет метод обработки и определяет группу станков.

Группа токарных станков характеризуются следующими движениями:

-вращение заготовки-главные движения;

-движение подачи- поступательное движение инструмента.

У фрезерных станков главным движением, являются вращательное движение инструмента, а движение подачи сообщается деталями.

Методы обработки резанием , отличаются конструкцией режущего инструмента, видом и направлением рабочих движением.

Однако, для всех видов обработки у станины некоторые общие понятия и определения.

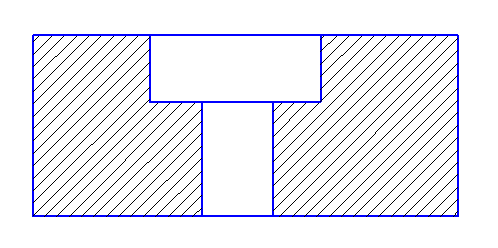

На обрабатываемой поверхности различают :3 вида поверхностей :

1)обрабатываемые поверхности

2)обработанные поверхности

3)поверхность резания

1-обрабатываемая поверхность

2-поверхность заготовки

3- удаление инструментом

Для процесса резания характерно понятие режима резания – совокупность величины, таких как: скорость резания, подача и глубины резания.

Скорость резания- величина перемещения точки режущей кромки относительно поверхности резания в единицу работы(м/мин).

Подача-величина перемещения режущего инструмента относительно обрабатываемой заготовки в направлении движения подачи за 1 оборот заготовки, либо инструмента, либо за двойной заготовки и инструмента.

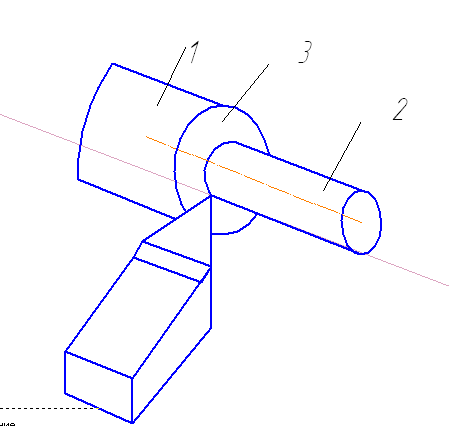

Резец состоит из тело (1) служащего для закрепления в резцедержателя головки(2)-рабочая часть резца.

В подавляем числе случаев резец является составным. Тело резца выполняется из конструкторской стали и после определенной выборки тело резца припаивается крепится режущая пластина(3), которая выполняется либо из твердого сплава: алмаза.

На головке резца различают 3 поверхности:

-передняя поверхность(4)

-главная задняя(5)

-вспомогательная задняя(6)

По передней поверхности резца сходит стружка; главная задняя поверхность обращена и поверхности резания; вспомогательная задняя поверхность обращена в сторону обработанной поверхности.

Пересечение передней и главной задней поверхности образуют ГРЛ. А пересечение передней поверхности и вспомогательной задней поверхности обрабатывают К Р Л.

Вершины резца -точка пересечения 2-х режущихся лезвий .

Для отображения взаимного расположения указанных поверхностей и кромок в пространстве определяется с помощью углов- углы резца.

Для определения геометрических параметров инструмента вводят условные координатные плоскости:

Основная плоскость : параллельная продольной и поперечной подач;

Плоскость резания: она проходит через плавную режущую кромку касательно к поверхности резания; mm- плоскости резания;

Главная секущая плоскость NN: перпендикулярно проекции вспомогательной режущей кромки на основную плоскость . Справа сверху: сечение резца-главной секущей плоскостью, в этой плоскости определяются главные углы резца s,передний угол гамма, задний угол альфа, угол резания дельта, угол заострения бета.

Материалы для режущего инструмента должны обладать высокой твердостью, вязкостью, увеличенной теплостойкостью, прочностью.

2.Физические основы процесса развития: процесс образования стружки, наростообразование, явление наклепа, тепловыделение, смазочно-охлаждающая жидкость, износ инструмента, силы, действующие на инструмент.

Познание физической сущности процесса резания имеет большое практическое значение, т.к.оно может управлять этим процессом и обеспечить техническую производственность в обработке деталей.

Процесс обработки стружки.

Под действием режущего инструмента срезаемый слой подвергается упругому и пластическому деформацию.

По

мере углубления резца - напряжение

срезаемом слое увеличивается, и когда

эта величина достигает сигма

.,

то отделяется в виде элемента стружки.

.,

то отделяется в виде элемента стружки.

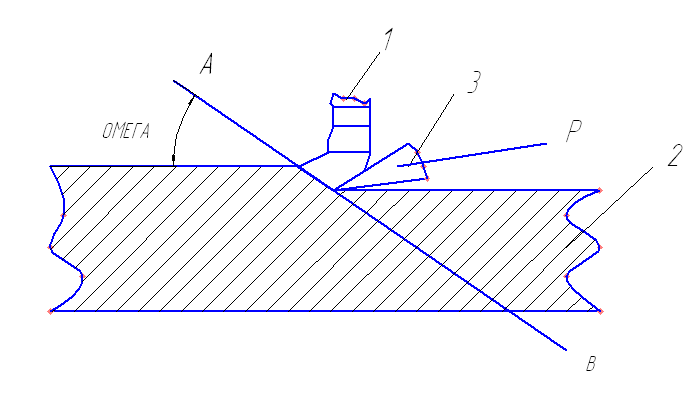

Процесс Тим исследовал обрабатывание стружки- процесс последовательного скалывания элементов срезаемого слоя. Причем скалывание элемента происходило по вполне определенной плоскости-плоскости скалывания.

Омега – угол скалывания(30…45 градусов)

Вид стружки для разных условий – не одинаков.

Различают следующие виды стружки:

1)Элементная 2)стружка скалывания 3) надлома 4) сливная

Элементная стружка- при обработке свойств малопластичных материалов с низкими скоростями резания.

Сливная – образуется при обработке вязких материалов, с увеличением скорости резания при небольших подачах.

Стружка скалывания- при обработке твердых материалов при снижающих скоростях и большими подачами;

Стружка надлома при обработке твердых и непластичных материалов.

НАРОСТООБРАЗОВАНИЕ

При некоторых условиях резания передних поверхностях резца образуется нарост. Он имеет клинообразную форму и представляет собой часть обрабатываемого металла сильно деформированного заторможенного и прилипшего к резцу твердость нароста может быть 2-3 раза больше, чем твердость металла.

Нарост изменяет геометрические параметры резца. Увеличивается передний угол гамма, поэтому он влияет на деформацию срезаемого металла. В процессе резания увеличивается размеры нароста и увеличивается сила, стремившаяся сдвинуть нарост. Нарост уменьшает угол резания.

НАКЛЕП

Деформация металла в процессе резания распространяется на …и нижележащие слои увеличивая их поверхность- наклеп.

С увеличение скорости резания глубина наклепа уменьшается. Одним из основных факторов является физико-механические свойства обрабатываемого металла.

Угол резания , радиус закругления режущей кромки инструмента, величина подачи , износ инструмента и смазывающая и охлаждающая жидкости.

Наклеп отрицательно влияет при чистовой обработки . В этом случае лезвие работает по наклепочному , твердому слою, который образуется от предыдущей черновой обработки.

При обработке твердость обрабатываемой поверхности составляет 250-200 % от твердости механической заготовки.

ТЕПЛОВЫДЕНИЕ

В процессе резания механическая работа затрачивается на пластичное деформацию на преодоление трения стружки о переднюю поверхность резца, трение задней главной поверхности резца от поверхности резания переходит в тепловую энергию.

Основное количество тепла выделяется при пластической деформационной стружки.

При увеличении скорости резания , малых передних углах, больших передачах, больших глубин резания, большой твердостью и прочности обрабатываемой заготовки теплота увеличивает.

Установлено, что при токарной обработке 60-80% тепла уходит в стружку; 10%-в резец; 10-12%-в заготовку; 1-2 % -в окружающую среду;

Температура может достичь 1200 градусов.

При такой температуре твердость и износостойкость резца падает.

Процесс резания надо вести таким образом, чтобы выделяющееся тепло не перегревало инструмент . Это достигается подбором режимов резания , геометрически режущего инструмента и применяемом СОЖ(смазочно-охлаждающая жидкость).

Кроме отвода тепла СОЖ уменьшает трения между инструментом , стружкой и обрабатываемой изделием, облегчает условие резания, уменьшает силу резания, уменьшает износ инструмента.

Действие СОЖ усиливается при введении активных поверхностных веществ. Эти вещества создают прочную пленку , неразрушающиеся под действием силы резания. И таким веществам органичные кислоты: стеофеновые и т.д.

ИЗНОС ИНСТРУМЕНТА

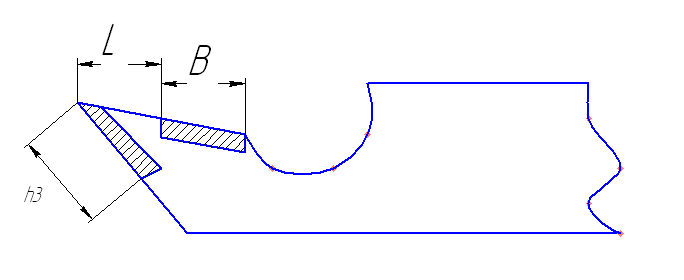

При резания металла в результате трения стружки о переднюю поверхность резца, и задней поверхности резца о поверхность заготовки происходит износ резца в виде истерония и удалением микрочастиц с поверхности, а также взаимно образования микрослоев режущей кромки.

При износе инструмента по главной задней поверхности инструмента на ней образуется доска: с шириной h3

При износе передней поверхности образуется лунка шириной В и при износе с левой и справой образуется ленточка с шириной L.

В результате наступает момент , когда происходит разрушение режущей кромки и инструмент надо перетачивать.

Время непрерывной работы инструмента в множествах между переточками носит название стойкости инструмента и обозначается «Т».

Т= См/v^мю

Для средних скоростей резания

Мю=10- для быстрорежущих сталей

Мю= 3…5- для твердых сплавов.

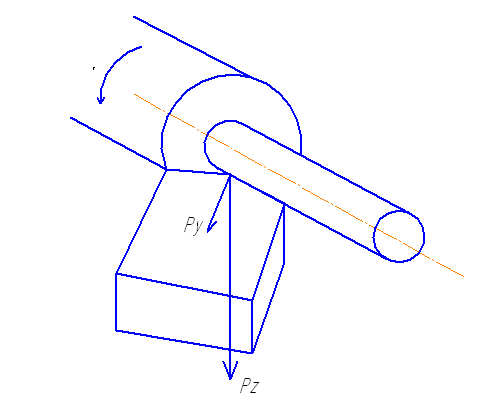

СИЛА, ДЕЙСТВУЮЩАЯ НА ИНСТРУМЕНТ

Сопротивление металла резания преодолевается силой резания. Рабочая силы резания затрачивается на упруго - пластическую деформацию металла, на отрыв элемента стружки от основной массы металла и преодоления трения на конструкторских поверхностях режущего инструмента. Для решения простейших задач Силы резания заключат по координатным осям. Составляющая сила Py действует в горизонтальной плоскости , совпадает с направлением продольной подачи, называется силой подачи. Эта сила является определенной величиной при расчете механизма подачи станка.

3.Классификация металлорежущих станков. Особенности обработки на станках различных групп: на станках токарных групп, на фрезерных станках, на станках сверлильной группы, шлифовальных станках. Конструктивные особенности металлорежущих станков различных групп.

Станки токарной группы.

На станках токарной группы выполняются следующие виды работы:

Обтачивание наружных , цилиндрических и конических поверхностей

Обработка торцов и уступов

Прорезание канавок и отрезание

Растачивание отверстий цилиндрических и конических

Сверление зенкерование , развертывание отверстии;

Нарезание наружных и внутренних резьб - резцом, вихревое нарезание резьбы

Обтачивание фасонное

Накатывание рифленых поверхностей

Особенности обработки на фрезерных станках

Фрезерные заключаются в костептическом фрезеровании тонкими слоями припуска многолеезвом инструментом, такой инструмент называется фрезой.

Снятие припуска достигается сочетанием 2-х движением : вращением фрезы вокруг своей оси поступательно перемещения достигли относительно фрезы.

В практике находят применение 2 метода фрезерование:

Встречное фрезерование: когда направление вращательной фрезы противоположно движению направления подачи

Попутное фрезерование, когда направление вращение фрезы совпадает с направлением движения подачи.

В качестве инструмента при фрезеровании используют фрезы различной конструкции. Их изготавливают цельными и со вставными зубьями.

По виду поверхностей на который наносят зубья :

Цилиндрические

Торцевые

Угловые

Фасонные

дисковые

По форме зуба:

с прямыми

винтовыми

разнонаправленными зубьями

Фрезерные станки бывают разных типов:

горизонтные

вертикальные

универсальные

продольно фрезерные станки

Особенности обработки на станках сверлильной группы.

На станках сверлильной группы можно выполнить следующие работы:

1)сверление 2)расверление 3) зенкерование 4)развертывание 5)нарезание резьбы 6)цекование

В качестве инструмента применяются сверла различной конструкций;

Отличительной особенностью вертикально – сверлильных станков, является то, что отверстия совмещается с осью инструмента путем перемещения детали на столе станка.

При обработке крупногабаритных деталей совмещение осей путем перемещения заготовки - затруднительно, поэтому при обработке таких деталей используются радиально-сверлильные станки, где совмещение осей обрабатываемого отверстия инструмента осуществляется перемещением бабки, при этом сама деталь остается неподвижной.

Станок радиально-сверлильной состоит:

из фундаментальной плитки

станины

колонки

траверсы

механизма

для подъема траверсы и шпиндельной бабки

В шпиндельной бабке(6) расположена коробка скоростей , коробка подач, механизма подачи шпинделя и шпиндель(7). Траверса (4)вместе с колонной (3) может поворачиваться относительно станины (2) на 360 градусов, кроме того траверса посредством механизма подъема (5) может опускаться / подниматься на колонне (3). Шпиндельная бабка (6) может перемещаться по направлениям траверсы в горизонтальной плоскости и поворачиваться вокруг горизонтальной оси. Заготовка (7) закрепляется на столе станка , непосредственно на фундаментальной плите. Главным движением является скорость вращения шпинделя, движение подачи- это осевое перемещение шпинделя

Особенности обработки на шлифовальных станках

Шлифование- процесс резания металла, при помощи образного инструмента. Режущим элементом является зерна образных металлов, эти зерна обладают очень высокой твердостью. Шлифование- окончательная доводка размеров деталей в соответствующий с чертежом, получение высокой точности и чистовой поверхности.

Зерна срезают тонкий слой металла; как правило заготовка имеет движение подачи. Шлифование ведется при больших скоростях 30…60 м/с, поэтому температура в зоне резания достигает 1000…1500 градусов.

Во избежание деформации деталей, трещин, структурных измерений шлифуемую поверхность в зоне резания обильно охлаждают смазочно- охлаждающая жидкость.

Шлифование можно обработать в плоскости, внутренние, цилиндрические, конические, фасонные, винтовые поверхности, затачивать инструмент, производить отрезку и разрезку заготовок.

Абразивные металлы делятся на: естественные и искусственные.

К естественным относятся :алмаз.

К искусственным: 1) электрокорунд , который представляет из

Этот металл применяется для обработки сборки твердых и мягких сталей.

В электрокорунде содержится AL2O3: 87-90%

Остальные-примеси.

2)Карбид кремния: (SiC) обладают более высокими режущими свойствами , по сравнению с электрокорунд, но более хрупок.

В качестве абразивного металла используют B4C отличаются исключительно высокой твердостью, но также хрупок и дорог в изготовлении. Применяется главным образом для доводки твердо- сплавных инструментов.

Синтетический алмаз: алмаз тверже других в 2..5 раза. Применяется для обработки твердосплавного инструмента и изделий оптического стекла, кварца.

Эльбор: кубический нитрид бора: BN. Синтетический механизм, который очень близок по своим характеристикам к алмазу, теплостойкость выше до 1200C.

Связующие материалы предназначены для скрепления ..зерен и для получения шлифовального круга и размеров. Связка бывает органическая и неорганическая.

Неорганическая связка: симекантная ,

Органическая : вулканическая

Основные виды шлифования:

наружные- круглое шлифование цилиндрических, конических поверхностей, но все они тела вращения.

Внутреннее шлифование предназначена для обработки отверстий различных форм

Плоское шлифование для обработки плоских поверхностей

Шлифование плоскостей особых форм ( зубьев шестерен, резьб, шлицевых поверхностей, различных сфер).

5.Полиакрилаты: сырье для полиакрилатов , способ их получения и область применения.

Полиакрилаты- полимеры производимые от акриловой и метакрилованных кислот.

Из твердых полиакрилатов наиболее в промышленности значительное имеет метокрылат (органическое стекло).

Сырьем служит; метиловый эфир метакриловой кислоты.

Процесс полимеризации осуществляется след.образом: мономер смешивают с инициатором(перекись бензола) и добавляют пластидофикатор . Получившуюся смесь заливают в стеклянную форму. Стеклянная форма состоит из 2 половин. Затем форму с …помещают в печь, пока весь мономер не превратится в полимер.

Биогенный оргстекло имеет высокий молекулярный вес. Его перерабатывают изделие механической обработкой, штампуют,формуют. обладает высокой светопрозрачностью , пропускает ультрафиолетовые лучи, обладает высокими диэлектрическими свойствами( масло, бензо водостоек). Хорошо сваривается ,устойчив к действию разбавленных кислот , солей. Термостойкость 80 С.

4. Фторопласты : сырье для фторопласта ф3 и ф4, способ их получения и область применения.

Фторопласты . Они представляют собой полимеры голлойдо-производственные этилен в промышленности они находят применение фторопласты Ф3 и Ф4. Ф4 сырьем для получение является : CF2=CF2. Полимеризация происходит эмульсионным способом. Процесс идет в автокладе , при температуре 70-80 С

n(CF2=CF2)=(- CF2-CF2)n/

Ф4 представляет рыхлый порошок, который прессуется в плотные таблетки. Из этих таблеток в дальнейшем получают изделие.

При нагреваний Ф4 не плавится до температуры 360-380С и прессуют. При температуре 400 С таблетки разлагаются .

Ф4-не растворяется ни в одном растворе. Он устойчив против концентрированных кислот и т.д.

Он не смачивается и не набухают в воде. Коэффициент трения 0,07. Применяется при изготовлений подшипников, прокладок, сальников, набивок , для электрорадиотехнических изделий , химически стойких деталей, пленок, волокон, но он хладотекуч, при уменьшающих температурах течет.

Ф3 получают триффкор хлорэтилен , по след.реакции:

n(CF2=CFCI)=(-CF2-CFCI)n.

В процессе полимеризации образуется порошок, который затем таблитируют методом прессования . Путем нагрева до температуры 210С и реакция,образуется изделие. В наличие при температуре 210 С , он переходит высоко эластичное состояние, а затем в вязкотекучесть. При температуре 300-315С, он разлагается. Химическая стойкость Ф4 и Ф3 , но большим преимуществом перед Ф4 является отсутствие текучести на холоде. Деформирование на изделие из Ф3, но при снятии нагрузки в начале принимает первоначальную форму, а после снятие нагрузки восстанавливает. Он используется для изготовления мембраны, деталей налогов. Изделие из Ф3 может работать до температуры 70 С без изменения свойств.

3. Полипропилен: сырье для получения полипропилена, атактический и изотектический полипропилен. Свойства полипропилена и область его применения.

Пропилен выделяют из газов крекинга нефти или нефтепродуктов. Создавая нужные условия крекинга, а именно: давление, температуру, продолжительность процесса и применяя требуемый катализатор, можно направить деструкцию углеводородов, входящих в состав нефти, в сторону образования преимущественно пропилена и этилена. Выделение из смеси пропилена и очистка его осуществляются методом глубокого охлажения.

Пропилен — это бесцветный горючий газ со слабым запахом. Молекулярная масса его 42,078, температура плавления — 185,25°С, температура кипения — 47,70сС, температура самовоспламенения — 455°С, пределы взрываемости в смеси с воздухом — 2,0—11,1% (объемных). В газах крекинга нефти он содержится в количестве 5—18% (по массе). Пропилен весьма реакционноспособеи и легко присоединяет по двойным связям разнообразные соединения.

В промышленности полипропилен получают полимеризацией пропилена в растворителе (бензине, гектане, пропане) при давлении 1—4 МПа (в зависимости от применяемого растворителя). Реакция идет при 70°С в присутствии каталитического комплекса AiRg + T1CI3. Максимальная активность катализатора при моляриом отношении A1R3: TiCls>3 : 2. Степень кристалличности полипропилена зависит от размера частиц катализатора. Активность наибо-лее. часто применяемого каталитического комплекса (г5)з + ТГС1З уменьшается в присутствии кислорода воздуха или следов влаги, поэтому полимеризацию производят в атмосфере азота, используя тщательно осушенные растворитель и пропилен.

В зависимости от условий проведения процесса полимеризации пропилена получают полимеры с различной молекулярной структурой, которая и определяет их физико-механические свойства.

Атактический полипропилен представляет собой каучукоподобный материал с высокой текучестью, температурой плавления — около 80°С, плотностью — 850 кг/м3, хорошей растворимостью в диэтиловом эфире. Изотактнчсский полипропилен по своим свойствам выгодно отличается от атактического, а именно: он обладает высоким модулем упругости, большей плотностью — 910 кг/м3, высокой температурой плавления — 165—170°С и лучшей стойкостью к действию химических реагентов. Стсреоблокполимср полипропилена при исследовании с помощью рентгеновых лучей обнаруживает определенную кристалличность, которая не может быть такой же полной, как у чисто изотактичоских фракций, поскольку атактические участки вызывают нарушение в кристаллической решетке.

Полипропилен обладает ценными свойствами для его разностороннего использования в строительной технике. Основное влияние на свойства полипропилена и строительных изделий из него (труб, пластин, пленок) оказывает молекулярная и надмолекулярная структура в полимерной цепи.

Полипропилен характеризуется весьма сложной молекулярной структурой, так как помимо химического состава мономера, средней молекулярной массы и молекулярного распределения на его структуру большое влияние оказывает пространственное расположение боковых групп по отношению к главной цепи.

Ниже дастся краткое описание влияния основных структурных параметров на свойства полипропилена.

Молекулярная масса полипропилена колеблется в широких пределах— от 35 000 до 150 000. Полимеры с молекулярной массой ниже 35 000 обладают большей хрупкостью.

Различные физико-механические свойства полимера зависят от величины молекулярной массы по-разному. Так, при механических нагрузках, связанных с малыми деформациями или малыми скоростями, с изменением молекулярной массы (у полипропилена с низкой молекулярной массой) такие свойства полимера, как предел текучести, модуль упругости, изменяются незначительно. Показатели механических свойств полипропилена, связанные с большими деформациями, сильно зависят от молекулярной массы.

Механические свойства полипропилена зависят от его средней молекулярной массы, полидисперсности и содержания атактической фазы. Последнее определяется взвешиванием остатка полимера после экстракции кипящим н-гептаном (СуНц-,), в котором растворяется атактический полимер. С уменьшением изотактической фазы ir, следовательно, с увеличением атактической механические свойства полипропилена ухудшаются.

Молекулярная масса обычно определяется характеристической вязкостью в растворах о-ксилола при 120°С. В качестве показателя молекулярной массы используется индекс расплава. Чем он ниже,

тем выше молекулярная масса полимера. Обычно полипропилен имеет индекс расплава 0,2—5,0 г/10 мин.

С повышением молекулярной массы механические показатели полипропилена улучшаются (предел текучести и предел прочности при растяжении). Ударная вязкость изотактического полипропилена не может быть определена при 20°С, так как этот полимер не разрушается в обычных температурных условиях. При более низких температурах, например, она имеет следующие величины: при —20°С ударная вязкость составляет 20—30 кДж/м2 и при —80°С — 13—17 кДж/м2.

Теплофизические свойства. Изотактический полипропилен резко отличается от атактическо-

го, причем не только в твердом виде, но н в расплаве. Удельная теплоемкость изотактического полипропилена возрастает линейно при температуре до 100°С, а при более высокой удельная теплоемкость резко возрастает, переходит через крутой максимум в область температуры плавления (166°С), а затем падает до относительно постоянной величины примерно 2,72 кДж/кг-°С (для расплава). Кривая температурной зависимости удельной теплоемкости для атактического полипропилена имеет более сложную форму.