- •1) Механические основы омд:

- •2) Влияние скорости деформации и температуры нагрева на пластичность и сопротивление металла деформированию

- •3) Способы нагрева металла, температурный интервал нагрева, продолжительность нагрева, нагревательные устройства

- •4) Законы пластической деформации

- •6) Волочение: сущность процесса, область применения, параметры, характеризующие процесс: коэффициент вытяжки, сила волочения; инструмент, оборудование.

- •7) Прессование металла: сущность процесса, виды прессования, параметры: коэффициент вытяжки, степень обжатия, скорость истечения, инструмент, оборудование. Холодное выдавливание.

- •8) Свободная ковка: сущность процесса, оборудование: паровоздушные и пневматические молота, гидравлические пресса, инструмент, основные технологические операции, составление чертежа поковки.

- •9) Объемная штамповка: сущность процесса, штамповка в открытых штампах, безоблойная штамповка, штамповка на молотах и кривошипных прессах, штамповка на горизонтально-ковочных машинах.

- •10) Листовая штамповка: сущность процесса, разъединительные и формообразующие технологические операции, оборудование и инструмент.

10) Листовая штамповка: сущность процесса, разъединительные и формообразующие технологические операции, оборудование и инструмент.

Листовая штамповка – метод изготовления изделий и деталей из листового материала – ленты, полосы – с помощью штампов. Листовой материал толщиной до 15-20 мм обычно штампуется в холодном состоянии, свыше 20 мм – в горячем. Листовая штамповка распространена из-за достоинств:

1. высокая производительность – низкая стоимость штампуемых деталей

2. возможность применения малоквалифицированной раб.силы

3. сравнительно небольшие потери материала

4. возможность получения деталей сложной конфигурации с тонкими стенками, прочными, легкими с очень малыми допусками и высоким кач-вом поверх-ти.

Разъединительная операция – связана с отделением одной части заготовки от другой по замкнутому или незамк-му контуру: отрезка, вырубка, пробивка, надрезка, разрезка, зачистка.

Формообразующая операция – операция, в рез-те которой плоская или полая заготовка превращается в пространственную деталь требуемой формы: гибка, вытяжка, правка, рельефная штамповка, отбортовывание, формовка, обжим, раздача.

Отрезка листового материала проводится с помощью ножниц 3-х типов:

Ножницы с параллельными ножами – для резки узких и толстых листов, неметаллических материалов.

Гильятиновые ножницы – для резки листа толщино до 45 мм и длиной до 4500 мм

Дисковые ножницы – для продольной резки при значительной длине линии резания, для вырезки деталей не прямоугольной формы.

Вырубка – отделение одной части заготовки от другой при помощи замкнутого штампа.

Пробивка – получение вырубленной детали или в листе отверстия с помощью пробиваемого штампа.

Надрезка – частичное отделение металла по незамкнутому контуру

Гибка – операция, в рез-те которой из плоской заготовки получается пространственная деталь с помощью штампов.

Вытяжка – превращение плоской заготовки в открытое сверху полое изделие при помощи вытяжных штампов.

Отбортовка - из плоской заготовки с отверстием путем раздачи отверстия получают горловину (борт).

Основной вид оборудования – ножницы, кривошипные и гидравлические пресса. Кривошипные пресса: однокривошипные, 2-х и 4-х кривошипные. На кривошипном прессе простого действия проводят операции вырубки и пробивки, т.к. у этих прессов небольшой ход ползуна. Для вытяжки нужен большой ход ползуна – используются пресса 2-ного и 3-ного действия.

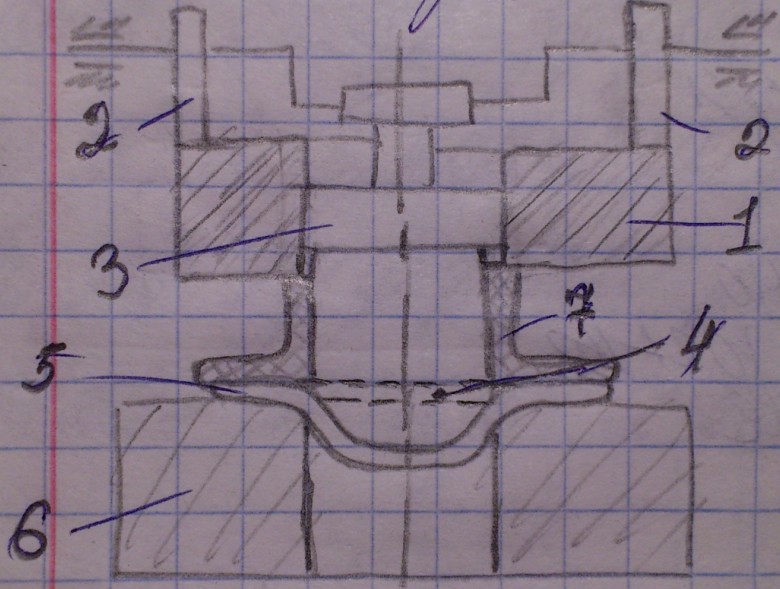

1-внешний ползун, 2-кулачки, 3-внутренний ползун, 4-исх.деталь, 5-готовое издел, 6-матрица, 7-прижим.