- •Пояснительная записка к курсовому проекту по курс у

- •Выполнил: студент группы пск-61 Казаков а.Н.

- •Содержание

- •1. Общая часть

- •1.1. Введение

- •1.2. Назначение, мощности и местоположение предприятия

- •1.3. Номенклатура выпускаемой продукции

- •Номенклатура выпускаемой продукции

- •Расход изделий и полуфабрикатов на годовую программу

- •1.4. Характеристика армирования изделий

- •1.5. Требования к изделиям

- •2. Технологическая часть

- •2.1. Технико-экономическое обоснование и выбор способа производства изделий

- •2.2. Разработка схемы технологического процесса

- •2.3. Режим работы

- •Режим работы предприятия

- •2.4. Выбор сырья основных материалов и полуфабрикатов, их технические характеристики, нормативы , госТы

- •Требования к материалам

- •2.5. Подбор состава бетона и расчет потребности бетонной смеси и материалов на год, сутки, час

- •Расход материалов на 1 м3 бетонной смеси

- •Годовой расход бетонной смеси и сырьевых материалов

- •Расход материалов по видам на год, сутки, смену, час

- •2.6. Проектирование бетоносмесительного цеха

- •2.7. Проектирование формовочного цеха

- •2.7.1. Выбор типа и расчет потребности формовочного оборудования

- •2.7.2. Выбор режимов работы и расчет потребности тепловых установок

- •2.7.3. Расчет потребности форм

- •2.7.4. Расчет грузоподъемности и

- •Ведомость основного технологического оборудования

- •2.9. Проектирование складов материалов и готовой продукции

- •2 .10. Общая технология производства изделий

- •2.11. Контроль качества продукции

- •2.12. Мероприятия по охране труда, технике безопасности и гражданской обороне

- •Библиографический список

2.2. Разработка схемы технологического процесса

Технологический процесс производства многопустотных плит перекрытий осуществляется в следующей последовательности:

после термообработки поддон с изделием краном устанавливается на пост подготовки форм;

производится обрезка напряженных стерней;

плита снимается с поддона краном и переноситься на вывозную тележку, где осуществляется отчистка плит от наплывов бетона, маркировка и приемка изделий ОТК;

поддон очищается от остатков бетона, обрезков арматуры, очищаются упоры, производиться смазка рабочей поверхности поддона и упоров;

на этом же посту производиться укладка нижних сеток и установка стержней в упоры; стержни предварительно нагреваются на установке УЭС-5;

подготовленный поддон краном переноситься на пост формования и устанавливается там;

в рамку заводятся пуансоны, устанавливаются каркасы, петли, верхняя сетка. Производиться укладка подстилающего слоя. Включение вибростола формируется ровный пластичный слой бетона;

затем производиться дальнейшая укладка, разравнивание и уплотнение бетонной смеси с использованием пригруза;

после окончания вибрирования выводятся пуансоны, поднимается пригруз, затем поднимается и отводиться рамка;

производиться отчистка краев формы от подливов бетона. Делают отверстия под петли размером 150…200Х60…80 мм, устанавливают пробки высотой 130 мм;

поддон с изделием устанавливается в камеру для термовлажностной обработки.

После термообработки технологический цикл повторяется.

Рис.

1.

Технологическая смеха производства.

Рис.

1.

Технологическая смеха производства.

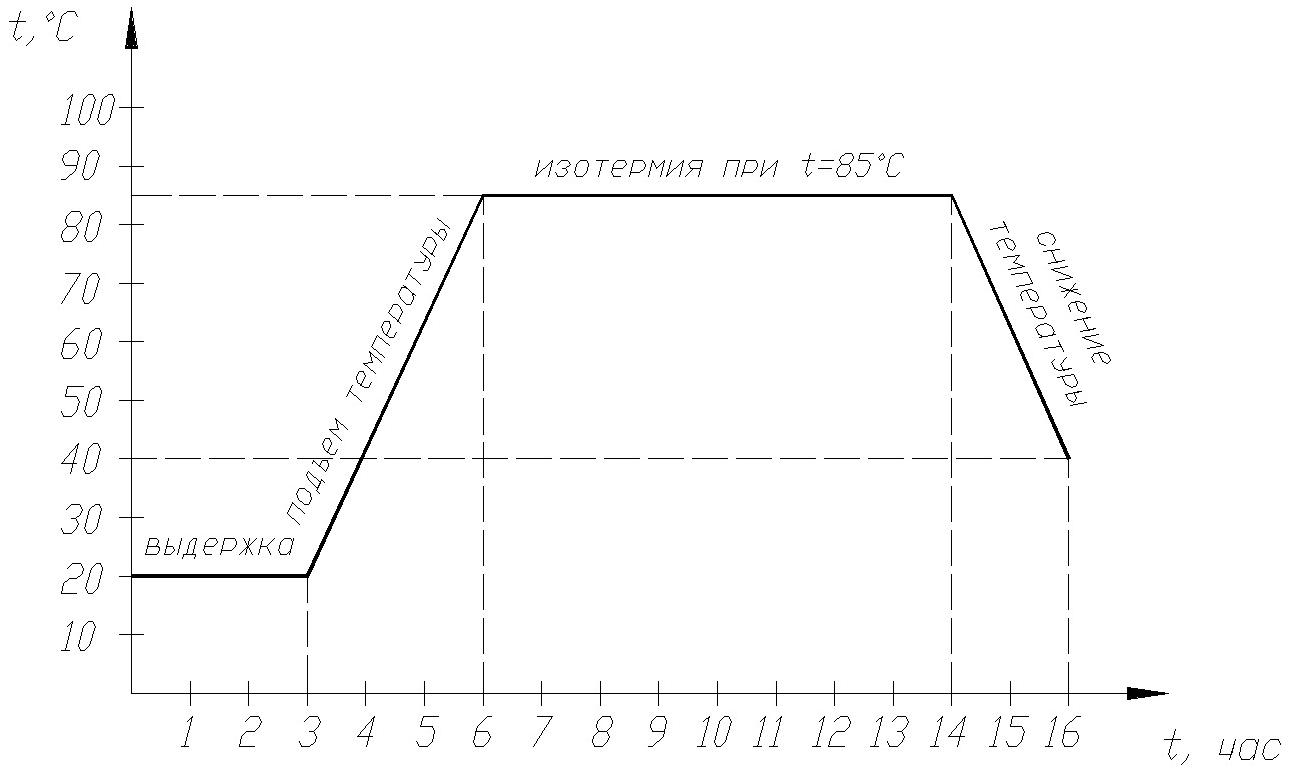

Рис.2. График термовлажностной обработки

В зависимости от вида применяемого цемента график тепловой обработки должен быть изменен.

2.3. Режим работы

Мощность проектируемой

технологической линии предприятия по

производству железобетонных плит

пустотного настила для завода ЖБИ по

заданию составляет 40000 м![]() в год.

в год.

Режим работы предприятия характеризуется числом рабочих дней в году и количеством смен работы в сутки. В соответствии с нормами технологического проектирования предприятий сборного железобетона с двумя выходными днями в неделю может быть принят:

количество расчётных рабочих суток в год – 253

количество рабочих смен в сутки – 2

количество рабочих смен в сутки для тепловой обработки – 3

продолжительность рабочей смены в часах – 8

коэффициент использования основного оборудования – 0,943

Годовой фонд времени работы основного технологического оборудования для агрегатно-поточного способа производства принимается равным 253 дня.

Количество рабочих суток в году 253 принимаем из расчёта, что рабочая неделя состоит из 5 дней. При пятидневной рабочей неделе режим работы принимается двух сменах по 8 часов, всего 16 часов в сутки, кроме этого два перерыва на обед по 1 часу. Работа камер твердения во всех случаях принимается трёхсменная. Это значит, что при двухсменной работе формовочного цеха тепловая обработка изделий производится и в третью, но не рабочую смену до тех пор, пока бетон не наберёт заданную прочность.

Таблица

3.

Таблица

3.