- •Часть I

- •Определение геометрических размеров

- •Механические свойства диэлектриков

- •Стандартные методы механических испытаний электроизоляционных материалов

- •Определение прочности при растяжении и сжатии

- •Определение твердости и истираемости

- •Некоторые методы механических испытаний.

- •Испытания при изгибах и перемотке

Определение твердости и истираемости

Твердость электроизоляционных материалов при их использовании в различных конструкциях, а также при механической обработке имеет важное техническое значение.

Твердость материала - это способность его поверхностного слоя противостоять деформации от действия динамического или статического сжимающего усилия.

Твердость диэлектриков (аналогично и металлов) может быть определена различными методами, причем оценивается она различными единицами измерения.

Однако каждый метод определения твердости в своей основе имеет физическое содержание и может быть связан с понятием поверхностной энергии. Для электроизоляционных материалов стандартным методом измерения твердости является метод Бринелля (ГОСТ 4670-49).

Способ вдавливаемого шарика (способ Бринелля) сводится к тому, что на специальном прессе в лежащий на стальной плите образец вдавливается стальной закаленный и полированный шарик диаметром D (обычно 5 мм).

Образец должен иметь толщину не менее 10 мм и ширину не менее 15 мм; поверхность образца должна быть гладкой. Вдавливающее усилие плавно увеличивается со скоростью 10 кГ/сек до наибольшего значения Р (обычно при испытании электроизоляционных материалов Р = 50 кГ; для особо твердых материалов - 250 кГ); это значение вдавливающего усилия выдерживается в течение 1 мин, после чего нагрузка плавно снимается.

Твердость по Бринеллю Т, определяется делением вдавливающего усилия Р на площадь F лунки (отпечатка шарика), оставшейся в образце после удаления шарика (F измеряют в миллиметрах с точностью до ± 0,02 мм)

![]() [кГ/мм2].

[кГ/мм2].

Поверхность шарового сегмента определяется как

![]() ,

,

где R - радиус шарика, мм; h - глубина отпечатка, мм.

Практически проще измерить диаметр отпечатка d, чем его глубину. Поэтому h можно выразить через R:

![]()

с другой стороны

![]()

следовательно

![]()

Тогда поверхность F равна:

![]()

Твердость соответственно будет равна

![]()

Диаметр отпечатка d измеряют микроскопом в двух взаимно перпендикулярных направлениях с точностью до 0,01 мм. Из среднего арифметического двух измерений определяется d.

Испытание на твердость рекомендуется проводить не менее трех раз на одном и том же образце (при повторных испытаниях центр отпечатка должен находиться от центра соседнего отпечатка на расстоянии не менее двух диаметров шарика). Чтобы не вычислять каждый раз твердость по формуле, к прессу Бринелля прилагают таблицы, по которым можно определить Т.

Способ маятника (способ Кузнецова) применим для испытания разнообразных материалов, в том числе хрупких (например, стекла), для которых способ Бринелля непригоден. При определении твердости по Кузнецову на горизонтальную поверхность образца ставится на двух опорах маятник, состоящий из легкой металлической рамки с укрепленным в нижней ее части грузом.

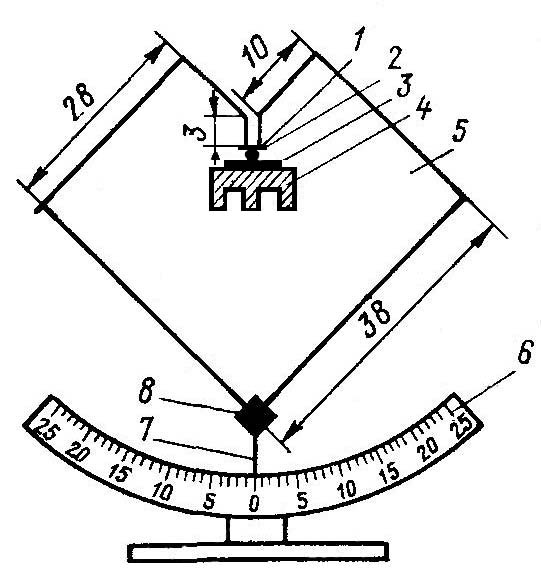

1 - пластина; 2 - опоры; 3 - испытуемый образец; 4 - подставка для образца (кронштейн); 5 - рамка; 6 - шкала; 7 - указатель; 8 - груз.

Опоры маятника представляют собой стальные шарики или (при испытании особо твердых материалов) заточенные под углом 90° алмазы. Маятник приводится в колебательное движение; амплитуда колебания отмечается указателем на шкале прибора. Колебания маятника затухают тем скорее, чем меньше твердость испытуемого образца; твердость оценивается по времени, в течение которого амплитуда колебания маятника уменьшается на определенную величину.

Например, для лаковых пленок уменьшение амплитуды колебаний составляет примерно 3°.

Известна еще минералогическая шкала твердости Мооса, с помощью которой методом царапания можно определить твердость.

Номер по шкале Мооса |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Минерал |

Тальк |

Гипс |

Кальцит |

Флуорит |

Апатит |

Ортоклаз |

Кварц |

Топаз |

Сапфир |

Алмаз |

Минерал |

Тальк |

Каменная соль |

Известковый шпат |

Плавиковый шпат |

Апатит |

Полевой шпат |

Кварц |

Топаз |

Корунд |

Алмаз |

В этом случае твердость определяется шириной черты, полученной при царапании.

Способ падающего шарика (способ Шора) применим для испытания хрупких материалов. В специальном приборе, называемом склероскопом Шора, стальной шарик, падая с определенной высоты, ударяется о горизонтальную поверхность испытуемого образца и подскакивает. Твердость характеризуется отношением высоты отскока к высоте падения.

Кроме описанных стандартных методов механических испытаний, с помощью сравнительно простого оборудования проводятся исследования механических характеристик с использованием усложненной аппаратуры, а также применяются различные методы, отличные от стандартных.

Истираемость - способность противостоять механическому износу от действия сил трения.

Для определения истираемости имеется ряд приборов. Изоляция эмальпроводов испытывается на истирание на приборе, схема которого изображена на рисунке (схема с беличьим колесом).

Испытуемый провод, натягиваемый грузом, подвешенным на пружине к свободному концу провода (вес груза тем больше, чем больше диаметр провода и, соответственно, толщина его изоляции), переброшен через беличье колесо диаметром 200 мм, по окружности которого, между щеками, укреплено 12 стальных спиц диаметром 5,6 мм каждая. Другой конец провода, зачищенный от эмали, прикрепляется к скобе. Между проводом и спицами беличьего колеса подается напряжение 6 12 В; колесо вращается со скоростью 60 об/мин, и спицы его истирают эмаль. Число оборотов колеса до возникновения электрического контакта между проводом и спицей является мерой стойки изоляции провода к истиранию.

При испытании на описанном выше приборе истиранию подвергается только узкая часть эмалевого покрытия пленки, непосредственно прилегающая к спицам, что ввиду неодинаковой толщины слоя эмали может привести к значительному разбросу результатов.

Чтобы исключить этот недостаток испытания механической прочности обмоточных проводов испытывается в соответствии с ГОСТ: 14340.10-69; 15634.2-70 на приборе, схема которого показана на рисунке.

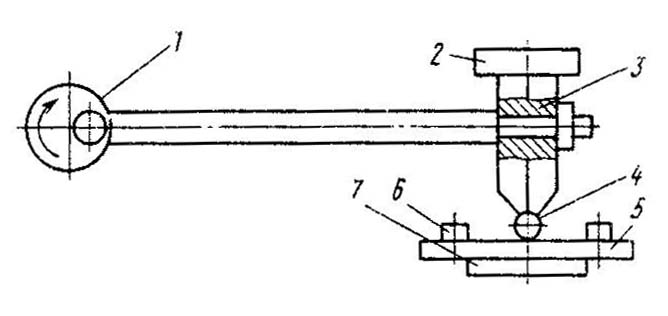

1 – эксцентрик; 2 – груз; 3 – головка скребка; 4 – игла; 5 – образец провода; 6 – зажим; 7 – пластина для крепления образца

Здесь стальная игла 4 диаметром 0,4 или 0,6 мм укреплена в зажимной головке 3, соединенной с валом микроэлектродвигателя с помощью штанги и эксцентрика 1; игла прижимается к образцу провода с определенным усилием, создаваемым грузом 2 и двигается возвратно-поступательно, производя истирание эмалевой пленки на участке 10±1 мм. Скорость иглы 60±3 двойных ходов иглы в 1 минуту. При появлении электрического контакта между проводом и иглой прибор автоматически останавливается, и зажигается сигнальная лампа. Напряжение переменного или постоянного тока между иглой и жилой должно составлять 12 В. Ток срабатывания реле, фиксирующего конец испытаний (5±1) мА, время его срабатывания 0,1÷0,15 с. Иглу периодически необходимо заменять. Иглу периодически необходимо заменять. Число двойных ходов иглы до замыкания электрической цепи характеризует механическую прочность покрытия.

Зажимы провода позволяют поворачивать его вокруг оси провода на углы 120 и 240°. Испытания изоляции проводятся с трех сторон провода.

Испытание прочности изоляции описанным методом приводит к довольно большому разбросу результатов испытаний. В связи с этим МЭК предложен новый метод испытаний.

1 – основание; 2 – фиксированная точка вращения; 3 – указатель; 4 – груз; 5 – нагружающее истирающее устройство (рычаг); 6 – устройство возврата рычага: 7 – шкала с указанием коэффициента; 8 – игла; 9 – планшайба для изменения угла на 120º; 10 – опора, перемещающаяся по высоте; 11 - испытуемый образец.

Рабочей частью прибора служит стальная игла или рояльная проволока диаметром 0,23 см. Скорость движения скребка составляет 300 мм/мин. Скребок движется в одном направлении с постепенно увеличивающейся нагрузкой. Первоначальная нагрузка составляет 90% от минимальной, указываемой в технической документации на провода. Схема прибора выполнена так, что повреждение изоляции фиксируется в том случае, если игла соскабливает изоляцию на длине 3 мм.