- •Часть I

- •Определение геометрических размеров

- •Механические свойства диэлектриков

- •Стандартные методы механических испытаний электроизоляционных материалов

- •Определение прочности при растяжении и сжатии

- •Определение твердости и истираемости

- •Некоторые методы механических испытаний.

- •Испытания при изгибах и перемотке

Стандартные методы механических испытаний электроизоляционных материалов

В задачу стандартных основных механических испытаний электроизоляционных материалов входит определение предела прочности при растяжении р, сжатии с, изгибе и, удельной ударной вязкости у и твердости Т.

Определение прочности при растяжении и сжатии

Если к образцу с поперечным сечением S приложить плавно возрастающую нагрузку Р, то напряжение в материале будет возрастать до определенной величины.

Дальнейшее увеличение нагрузки приводит к разрушению образца. Величину прочности р в этом случае определяют как отношение предельного значения нагрузки Рр (кГ), при которой произошел разрыв, к площади поперечного сечения образца S (см2):

![]()

Одновременно можно определить относительное удлинение испытуемого материала

![]()

где l - абсолютное удлинение образца в момент, предшествующий разрыву; lр - длина образца в момент разрыва; l - длина образца до приложения нагрузки.

Предел прочности c при сжатии образца (в виде куба или цилиндра, высота которого равна диаметру или несколько больше диаметра, чтобы не было продольного изгиба), разрушаемого плавно возрастающим сжимающим усилием, определяется следующим образом

![]()

где Рc - разрушающая нагрузка при статическом сжатии, кГ; F - поперечное сечение образца, cм2, измеренное перед приложением нагрузки.

Для проведения испытаний на разрыв и сжатие применяют специальные устройства (разрывные машины, испытательные прессы, динамометры). Разрывная машина имеет зажимы, в которых закрепляется испытуемый образец, подвергающийся действию постепенно возрастающей нагрузки; машина снабжена устройствами для измерения действующего на образец усилия и для измерения деформации образца. Более совершенные машины снабжаются устройством, автоматически вычерчивающим график зависимости деформации образца от величины действующего на образец усилия вплоть до момента разрушения образца.

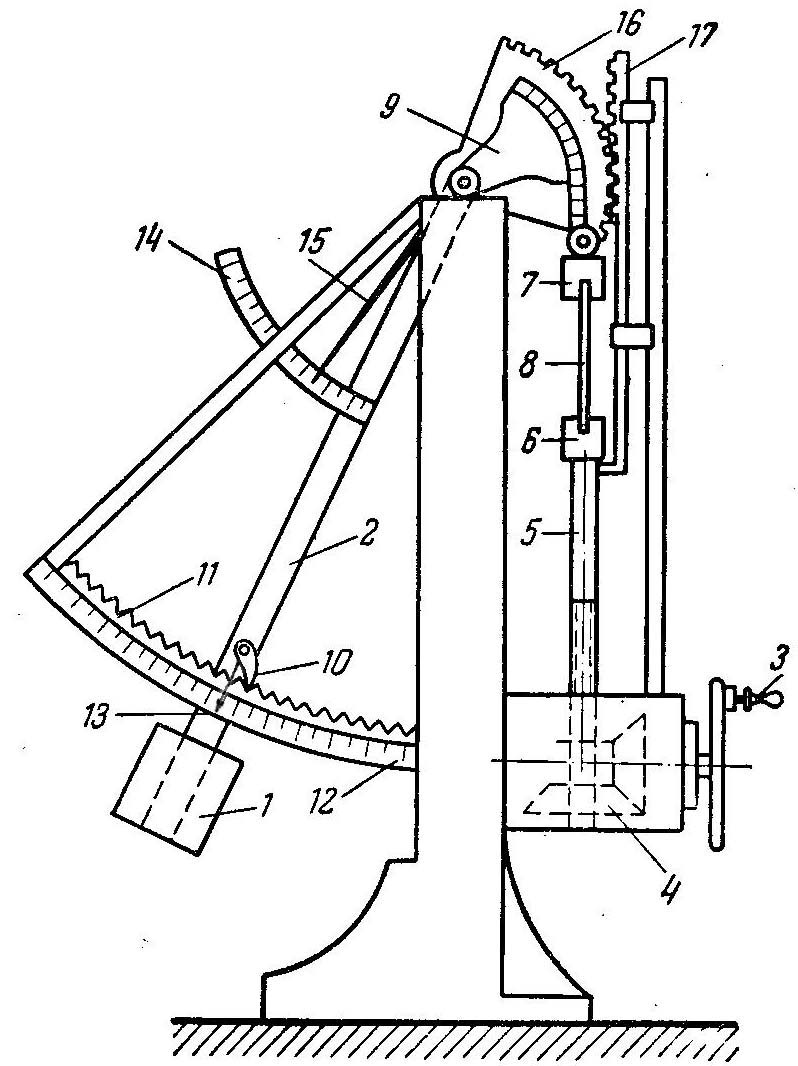

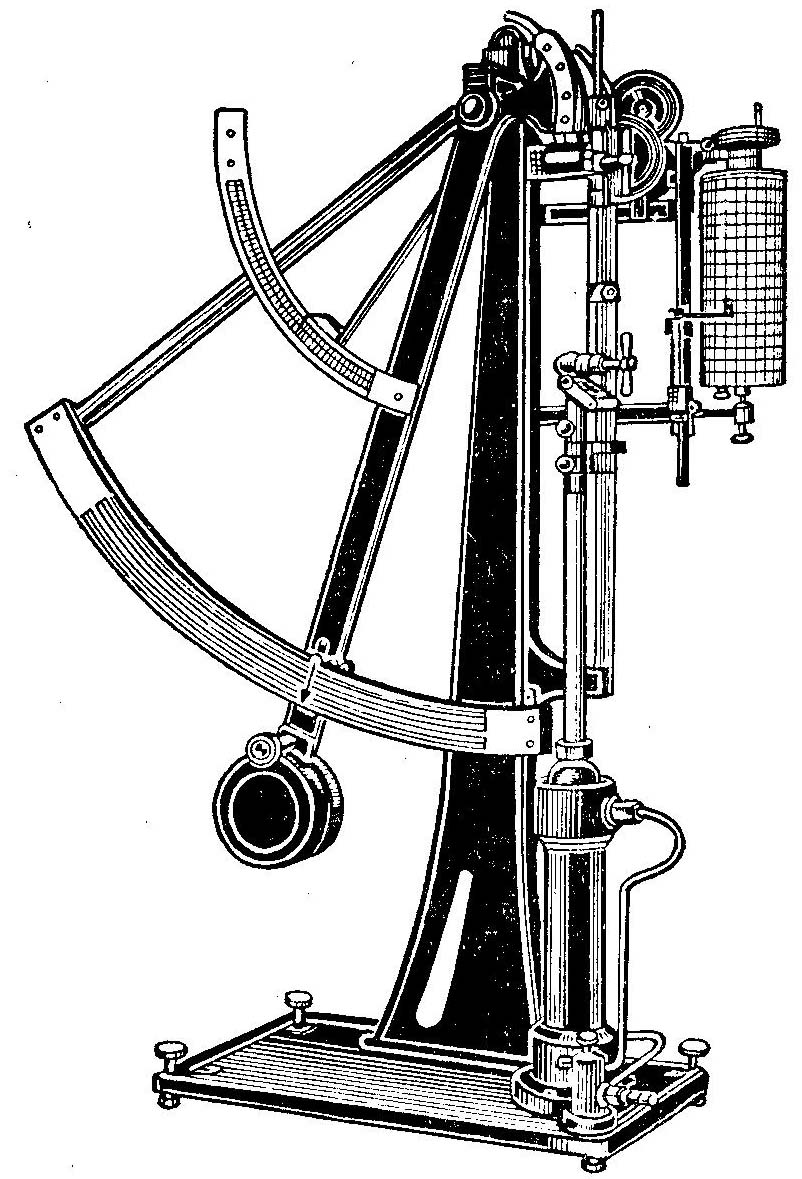

На рисунке изображены отечественные разрывные машины, изготавливаемыми заводом «Точприбор».

|

|

ИР50405 |

ИР5047-50 |

Для испытаний материалов применяются разрывные машины самых различных размеров, рассчитанные на нагрузки от нескольких граммов (например, динамометры для определения прочности волокон) и до многих тонн. Так, разрывная машина отечественного производства типа РМ-50 рассчитана на усилия, действующие на образец, от 2,5 до 50 кГ, РМ-500 - от 20 до 500 кГ, ИМЧР - до 4000 кГ и ИМ12А - до 12 000 кГ. Разрывные машины могут иметь привод ручной или от электродвигателя; электропривод предпочтительнее, так как он дает возможность плавно, без рывков, повышать нагрузку с определенной скоростью.

Испытанию растяжением подвергается изолированная и неизолированная металлическая проволока, образцы полимерных электроизоляционных материалов, а также отрезки кабелей в целом. Эти испытания регламентированы в следующих ГОСТах: 3241-80, 10446-80, 12182.0-80, 15634.1-70, 25018-81, 7855-84, 270-75, 269-66.

Максимальное усилие машины не должно превышать пятикратного усилия растягивания испытуемого образца. Предельные усилия машин при испытании обмоточных проводов в определенных диапазонах их диаметров регламентированы в стандартах.

При испытаниях регламентированы скорость растяжения образца, температура и влажность окружающей среды. Образец должен быть закреплен на разрывной машине любым способом, обеспечивающим надежность закрепления. При разрушении образца вблизи места закрепления в зажимах испытание считается недействительным. Расстояние между местами закрепления, как правило, должно быть не менее 200 мм (кроме случаев, оговоренных специально).

На рисунке схематически изображено устройство небольшой разрывной машины с ручным приводом.

1 - груз; 2 - длинное плечо рычага; 3 - рукоятка маховика; 4 - конические зубчатые шестерни; 5 - винтовой вал; 6 - нижний зажим; 7 - верхний зажим; 8 - испытуемый образец; 9 - сектор; 10 - собачка; 11 - секторная зубчатая рейка; 12 - шкала усилий (неподвижная); 13 - указатель усилия; 14 - шкала удлинений (подвижная); 15 - указатель удлинения; 16 - зубчатый сектор; 17 - зубчатая рейка.

Груз 1 крепится на длинном плече 5 неравноплечного рычага, могущего поворачиваться вокруг оси в верхней части станины машины. При вращении маховика с рукояткой 15 усилие через пару конических зубчатых шестерен 16 и вертикальный винтовой вал 14 передается на укрепленный в зажимах 11 и 13 испытуемый образец 12. Верхний зажим подвешен к гибкой цепи, другой конец которой прикреплен к секторообразному короткому плечу 8 рычага. По мере увеличения нагрузки (при вращении рукоятки 15) рычаг постепенно поворачивается, причем момент груза 1, уравновешивающий момент нагрузки на образец, увеличивается. В момент разрыва образца груз 1 не перемещается в исходное положение благодаря тому, что собачка 3, прикрепленная к длинному плечу 5 рычага, упирается в зубец секторной зубчатой рейки 4 на верхней поверхности неподвижной шкалы 17 и рычаг остается в том же положении, в котором он был в момент разрыва образца. Усилие, действующее на образец, в любое время отмечается по шкале 17 указателем 2, связанным с длинным плечом 5 рычага; как уже сказано, после разрыва образца рычаг остается неподвижным и отсчет разрушающего усилия делается по шкале 17.

Груз 1 может быть сменным; в этом случае одна и та же разрывная машина при различных грузах может использоваться для испытаний на различные значения наибольшего растягивающего усилия; соответственно при отсчете по шкале 17 меняется масштаб.

Удлинение образца отсчитывается по второй секторной шкале 6; эта шкала крепится к длинному плечу 5 рычага и поворачивается вместе с ним. Указатель 7 подвижной шкалы 6 с помощью зубчатого сектора 9 и зубчатой рейки 10 связан с нижним зажимом 13.

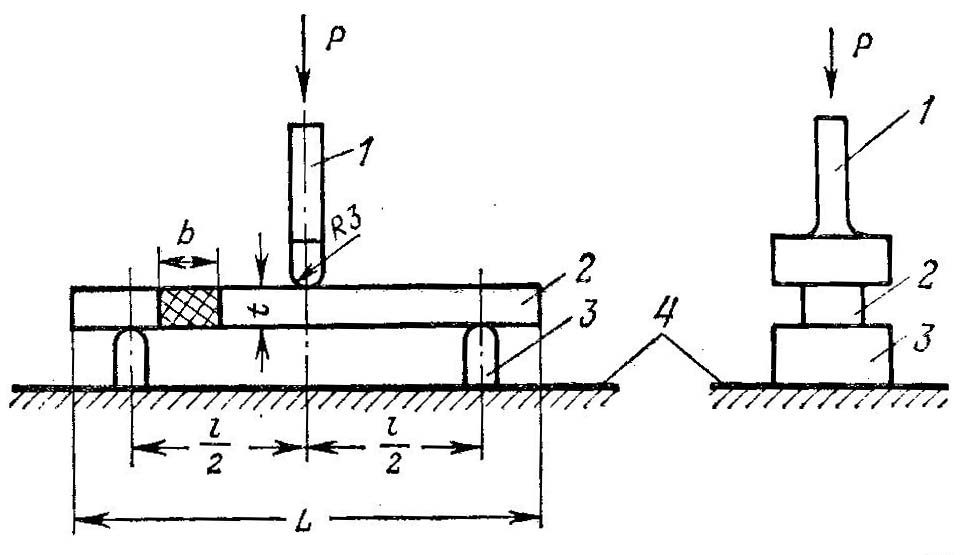

Для испытаний на сжатие применяются специальные прессы. Применяются также универсальные машины, предназначенные для производства различных видов механических испытаний. При отсутствии таких машин испытание на сжатие производится на обычной разрывной машине, которая оборудуется соответствующими дополнительными приспособлениями. Так, на рисунке схематически изображено приспособление (реверсор), с помощью которого на разрывной машине производится испытание на сжатие.

Стальные пластины 1, 2, 3 и 4 соединены двумя парами болтов а и б; болты а жестко соединяют между собой пластины 1 и 3, свободно проходя через отверстия в пластине 2, а болты б, свободно проходя через отверстия в пластине 3 жестко соединяют между собой пластины 2 и 4. Таким образом, при креплении пластин 1 и 4 в зажимах разрывной машины образец О между пластинами 2 и 3 может быть испытан на сжатие.

Важно отметить, что в отличие, например, от металлов, у которых значения р, с, а также предел прочности на изгиб и одного порядка, у некоторых электроизоляционных материалов (стекло, керамические материалы) предел прочности при сжатии значительно больше, чем при растяжении или изгибе. Поэтому в ряде случаев при испытании на сжатие может потребоваться более мощная машина, чем при испытании того же материала на разрыв.

Образцы для испытаний на разрыв и сжатие должны иметь вполне определенную форму и размеры, предписываемые стандартами на испытание соответствующих материалов. Для испытаний тонколистовых материалов (бумаг, картона, пленок, тканей, лакотканей и т.п.) изготовляют образцы в виде полосок. Так, например, для испытания на разрыв бумаг берут образцы в виде полосок шириной 15 мм, а для испытания картона - в виде полосок шириной 50 мм. Эти образцы, как и образцы нитей, лент и проводов, укрепляют в обычных зажимах разрывной машины, которые делаются рифлеными для предотвращения выскальзывания из них образца, если требуется, между образцом и зажимом помещается мягкая прокладка. Образец должен разрываться между зажимами; опыты, при которых образец разрушается в месте выхода из зажима, не могут считаться надежными. Следует тщательно избегать перекоса при креплении образцов. Образцы бумаг, пленок и т.п. вырезают из материала на гильотинных ножницах, аналогичных применяемым для обрезки фотоснимков.

При испытании на разрыв бумаг, ориентированных пленок и других анизотропных листовых материалов следует обращать большое внимание на вырезку образцов по отношению к длине рулона: так, образцы бумаги, вырезанные вдоль рулона, имеют прочность на разрыв более высокую, чем вырезанные поперек рулона, зато последние дают большое относительное удлинение.

Для бумаг и некоторых других материалов иногда определяется так называемая разрывная длина L, т.е. наибольшая длина свободно подвешенной за верхний конец полоски данного материала (имеющей неизменное по всей длине поперечное сечение), которая может еще выдержать собственную тяжесть. Величина L связана с пределом прочности при растяжении р и плотностью материала соотношением

![]()

Практически удобно рассчитать величину L в метрах при испытании на разрыв, используя величины разрушающего усилия Рр [кГ] и определив также вес Q (в килограммах) полоски материала длиной (между зажимами) l [м]:

![]()

Если определен вес g в граммах одного квадратного метра бумаги, то

![]()

где b - ширина полоски, мм.

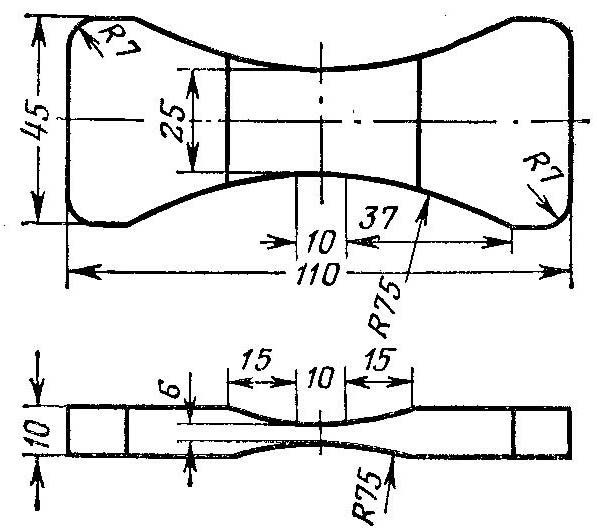

В ряде случаев предусматриваются специальные формы образцов

Так, образцы пластмасс для испытания на разрыв должны изготовляться (с точностью размеров до +5%) в виде восьмерок. Образцы в виде восьмерок с шейкой посредине применяются также при испытании слоистых пластиков, резин, керамических материалов, цемента и т.п.; форма и размеры этих образцов предусматриваются соответствующими стандартами. В случае испытания образцов, изображенных на данном рисунке, величину р вычисляют делением разрушающего усилия при разрыве на наименьшую площадь поперечного сечения образца (в середине шейки), измеренную до приложения к образцу нагрузки. Так, для образца площадь наименьшего сечения равна, очевидно, 10 6 мм = 60 мм2 = 0,6 см2.

Для испытания на сжатие обычно берут образцы в виде куба или цилиндра, высота которого равна диаметру или несколько больше его. Например, стандартный образец пластмасс для испытания на сжатие - это цилиндр диаметром 10 мм и высотой 15 мм, а образцы слоистых пластиков - параллелепипеды высотой 15 мм (слоистые пластики менее 15 мм испытывать на сжатие не принято), с основанием 10 10 мм.

Помимо испытания на сжатие (поперек слоев), слоистые пластики иногда испытываются также на раскалывание; для этой цели в торец пластины (вдоль слоев) вдавливают клин определенной формы и отмечают усилие, при котором клин расколет материал.

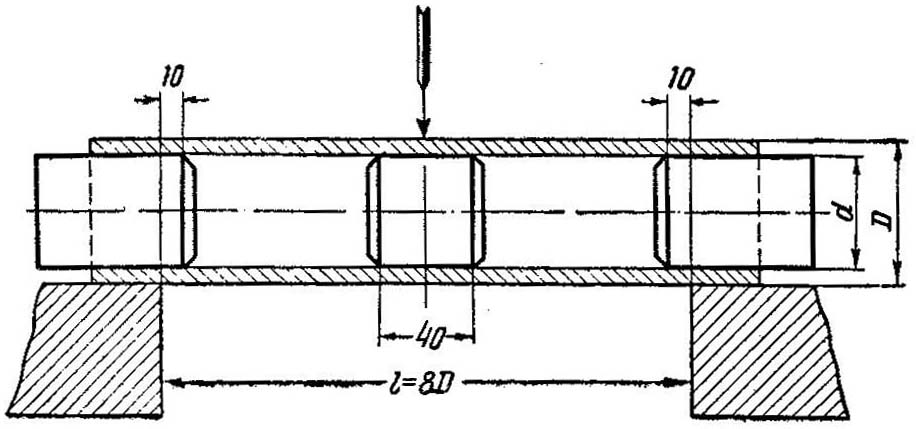

Трубчатые материалы (намотанные изделия и т.п.) испытывают на разрыв гидравлическим давлением. Схема испытания трубки на разрыв гидравлическим давлением показана ниже.

1 - образец трубки; 2 и 3 - зажимы; 4 - насос; 5 - бак с маслом; 6 - манометр.

Образец 1 трубки, длиной 300 ÷ 400 мм закрепляется в зажимах 2 и 3; после этого с помощью насоса 4 внутрь образца подается масло из бака 5; давление масла, измеряемое манометром 6, повышается со скоростью 20÷25 атм/сек. Предел прочности в кГ/см2 при растяжении материала трубки

![]()

где р - давление (по манометру), при котором разрушился образец, aтм (или кГ/см2); d и D - внутренний и внешний диаметр трубки, см.

Прочность на статический и ударный изгиб

Статический изгиб. Прочность материалов при изгибе, как уже было отмечено, зависит от скорости нарастания нагрузки. Поэтому определяют предел прочности, как при статическом, так и при динамическом (ударном) изгибе.

1 – стержень с наконечником; 2 – образец; 3 – опора; 4 - основание

Предел прочности при изгибе и (в кГ/см2) определяется для бруска прямоугольного сечения, свободно лежащего на двух опорах, причем плавно возрастающая нагрузка прилагается в середине пролета:

![]()

где Ри - разрушающая нагрузка при статическом изгибе, кГ; l - длина пролета между опорами, см; b - ширина бруска, см; t - высота бруска, см.

Испытания на статический изгиб производят на тех же разрывных машинах и прессах, которые применяют при определении прочности на разрыв и сжатие. Образцы материалов для испытаний на изгиб могут быть различной формы и размеров.

Испытание на изгиб пластмасс производится на стандартных брусках длиной 120 мм с поперечным сечением 15 × 10 мм. При испытании расстояние между опорами берется равным 100 мм. В этом случае размеры на рисунке такие: b = 1,5 см; h = 1,0 см; l = 10 см; края опор должны быть закруглены радиусом 1 мм, а торец стержня, передающего изгибающее усилие, - радиусом 100 мм.

При испытании листовых и слоистых материалов толщиной менее 10 мм образцы для испытания на статический изгиб берутся толщиной, соответствующей фактической толщине листа, и шириной 15 ± 0,2 мм; прочие данные приведены в таблице.

Толщина образца, мм |

Длина образца, мм |

Расстояние между опорами, мм |

Радиус закругления наконечника, передающего на образец нагрузку, мм |

1 ÷ 2 2,01 ÷ 4 4,01 ÷ 6 6,01 ÷ 8 8,01 ÷ 10 |

35 ± 0,5 35 ± 1,5 80 ± 2 100 ± 2 120 ± 2 |

20 ± 0,3 40 ± 0,3 60 ± 0,5 80 ± 0,5 100 ± 0,5 |

2 4 6 8 10 |

Трубчатые материалы испытываются на изгиб согласно следующей схеме.

По концам трубки и в центральную ее часть забиваются пробки. Стержень, передающий изгибающее усилие, должен иметь радиус закругления 15 мм; расстояние между опорами берется равным восьмикратному внешнему диаметру трубки. Нагрузка увеличивается со скоростью 250 кГ/мин. Предел прочности при изгибе материала трубки вычисляют в кГ/см2 по формуле:

![]()

где Ри - разрушающее усилие, кГ; l - расстояние между опорами, см; D и d - внешний и внутренний диаметр трубки, см.

В стандартах рекомендуется проводить механические испытания на пяти образцах, но для получения более надежных данных лучше всего подвергать испытанию не менее десяти образцов.

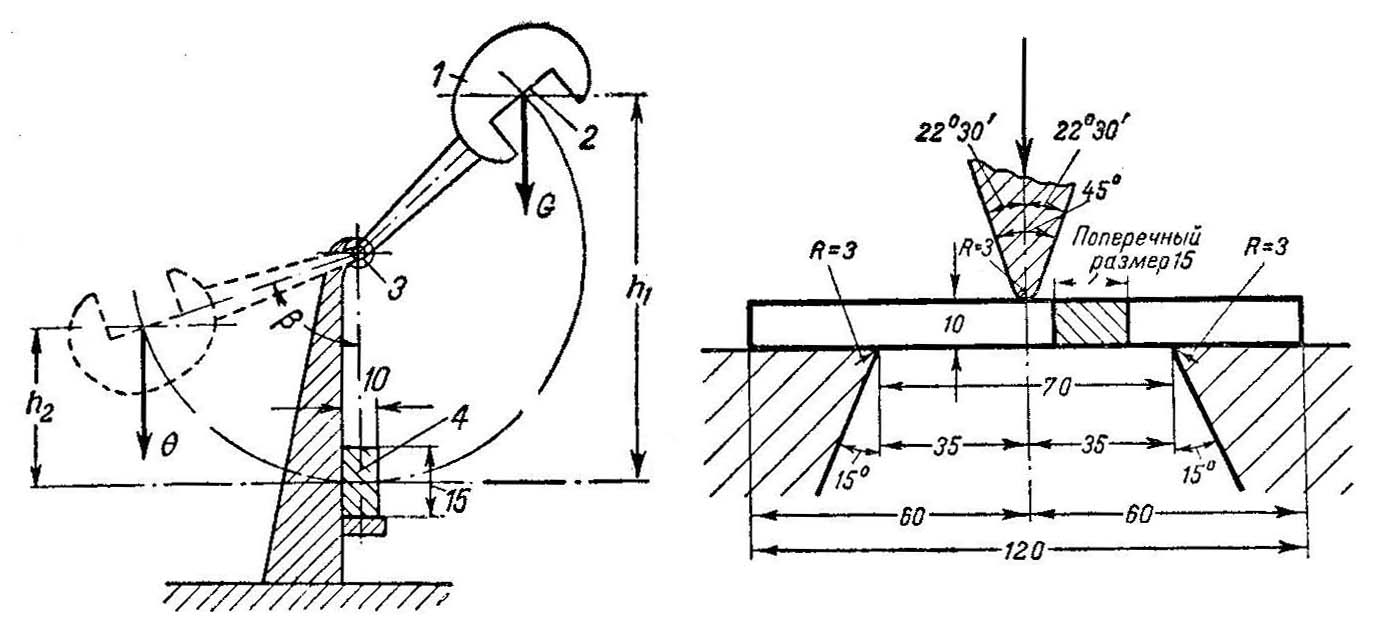

Ударный изгиб. Испытание на ударную вязкость проводят маятниковым копром типа Шарпи по ГОСТ 4647-69.

На рисунке показан современный копер Шарпи марки ИО5003

Устройство копра Шарпи и положение бойка относительно образца в момент удара показано на рисунке.

1 - маятник; 2 - грань бойка; 3 - ось маятника; 4 - испытуемый образец.

Тяжелый маятник 1, имеющий боек 2 в виде клина с углом при вершине 45°, закругленного радиусом 3 мм, может качаться на оси 3. Центр тяжести маятника совпадает с серединой бойка. Маятник поднимается в исходное положение (показано сплошными линиями) и удерживается в этом положении фиксатором. В нижней части траектории маятника кладется образец испытуемого материала 4. Для пластмасс образец должен иметь вид прямоугольного бруска размерами 120×15×10 мм, такого же, как при испытании пластмасс на статический изгиб. Расстояние между концами опор для образца равно 70 мм; углы опор закругляются радиусом 3 мм. При освобождении фиксатора маятник падает из исходного положения, переламывает образец и поднимается до положения, показанного пунктиром. Взаимное положение образца и бойка маятника в момент удара показано на рисунке, где дан разрез бойка плоскостью, перпендикулярной продольной оси маятника.

Величина, характеризующая прочность материала по отношению к ударному изгибу (удельная ударная вязкость материала, в кГ/см2), находится делением затраченной на излом образца энергии маятника на поперечное сечение образца:

![]()

где G - вес маятника, кГ; h1 - высота центра тяжести маятника в исходном положении, см; h2 - высота взлета центра тяжести маятника после излома образца, см; F - площадь поперечного сечения образца (для стандартного бруска F = 1,5 см2).

Копры для испытания

пластмасс и подобных им материалов

выполняются с запасом энергии

маятника Gh1

= 10 или 40 кГсм

(часто делают

сменные маятники). При определенном

исходном положении маятника величина

![]() обычно находится по отмеченному на

шкале углу

взлета маятника после излома образца

с помощью таблиц, прилагаемых к прибору.

обычно находится по отмеченному на

шкале углу

взлета маятника после излома образца

с помощью таблиц, прилагаемых к прибору.

Чем меньше у, тем более хрупок испытуемый материал. Для весьма эластичных материалов способ определения удельной ударной вязкости неприменим, так как образец изгибается и сбивается с места маятником, не переламываясь.