- •Методы достижения точности при сборке эм.

- •2. Способы штамповки электротехнических сталей.

- •3. Пропиточные лаки и компаунды.

- •4. Сушка обмоток после пропитки.

- •5. Электротехнические стали.

- •6 . Заливка роторов под низким давлением.

- •7. Отделочные и окрасочные работы.

- •8. Способы совмещённой (непосредственной) намотки обмоток статора.

- •9. Раздельный способ укладки обмоток в пазы статора.

- •10. Изготовление корпусов эм из листового материала.

- •11. Способы изоляции листов электротехнической стали.

- •12. Изготовление коллекторных пластин, изоляционных манжет, сборка пластин в кольцо.

- •13. Термическая обработка листов электротехнической стали.

- •14. Техпроцессы получения заготовок вала эл. Машин. Технология изготовления вала.

- •15. Пропитка обмоток низковольтных эл. Машин.

- •16. Сборка вращающихся соединений эл. Машин.

- •17. Измерение величины воздушного зазора, электрической прочности изоляции, сопротивления изоляции.

- •18. Измерение активного сопротивления обмоток.

- •19, 22. Сборка неподвижных разбираемых и не разбираемых соединений

- •20. Способы изготовления короткозамкнутых обмоток методами литья.

- •21. Проверка обмоток на межвитковое замыкание.

- •23. Динамическая балансировка роторов.

- •25. Способы изоляции электротехнической стали в трансформаторах.

- •24. Пайка и сварка обмоток.

4. Сушка обмоток после пропитки.

Сушка обмоток после пропитки.

В начальный период времени температура невысокая 60…70 С. Это делается для того, чтобы не произошло образование лаковой корочки на поверхности.

Затем температуру повышают до максимальной для данного класса нагревостойкости (150-170 для нагревостойких).

Методы сушки:

1) В аэродинамических печах ПАП–60. В качестве генератора тепла служит высокоскоростной вентилятор. Воздух нагревается за счёт трения.

2) Путём пропускания тока через обмотки.

3) Нагрев в печах с использованием вакуума в начальный период (не образуется лаковая плёнка).

4) Терморадиационная сушка с помощью специальных ламп с рефлекторами. Достоинство: лучи доходят до изделия практически без потерь. Недостаток: малая проникающая способность лучей.

5) В газовых камерах. Достоинства: дешёвый вид топлива, легкое регулирование температуры.

6) ТВЧ с помощью индукционных печей.

5. Электротехнические стали.

Для изготовления магнитопроводов ЭМ применяется чистовая электротехническая сталь. Она изготовляется в виде рулонов, листов и резаной ленты. Обозначения марок стали состоят из четырех цифр: первая обозначает класс по структурному состоянию и виду прокатки, вторая – примерное содержание кремния, третья – группу по основной нормируемой характеристике. Эти три первые цифры в обозначении марки означают тип стали, а четвертая – порядковый номер типа стали. По точности прокатки по толщине сталь подразделяют на сталь нормальной и повышенной точности. На электротехнические заводы листы стали поставляются в термически обработанном состоянии. По состоянию поверхности сталь выпускают с травленной и нетравленой поверхностью. Поверхность листов должна быть гладкой, без ржавчины, отслаивающей окалины, налета порошкообразных веществ, препятствующих нанесению изоляции. По точности прокатки и неплоскостности сталь классифицируется по виду покрытия: с электроизоляционным термостойким покрытием, с нетермостойким покрытием, с покрытием, не ухудшающим штампуемость, без электроизоляционного покрытия. Для уменьшения потерь от вихревых токов листы стали изолируют лаком и выпускают с термостойким покрытием.

6 . Заливка роторов под низким давлением.

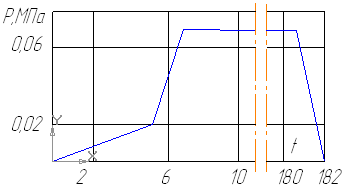

Форма заполняется металлом снизу. Он поднимается вверх, вытесняя воздух. Металл не соприкасается с воздухом, поэтому не окисляется. Сердечник ротора предварительно набирается на оправку, нагревается до 400С и вставляется в нижнюю часть формы. В тигель заливают алюминий и герметично закрывают. Верхняя часть формы опускается и прессует пакет до необходимых усилий. В верхнюю часть тигля подаётся под давлением воздух или азот. Он давит на алюминий и заставляет его подниматься со скоростью, зависящей от давления:

1. 0-0,02 МПа. Это давление обеспечивает заполнение формы с заданной скоростью (3-5 сек).

2. 0,02-0,07 МПа. Это давление нужно для удерживания алюминия в пазах при остывании. Продолжительность выдержки давления на 2 ступени 150-240 сек.

Скорость подъёма алюминия не более 32 см/сек.

Литьё под низким давлением даёт равномерную пористость по всей длине, то есть высокое качество. Недостаток – низкая производительность, чем при высоком давлении. Для её повышения применяются многоместные формы. Контроль обрыва стержней производится на испыт стендах различными методами.

График режима заливки.