- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

5.9. Охлаждение турбин

Целью охлаждения элементов конструкции турбины является:

- поддержание в заданных пределах температуры деталей, обеспечивающей их длительную механическую прочность;

- повышение ресурса двигателя;

- замена дорогостоящих материалов на основе никеля, кобальта, хрома и т.д. более дешевыми материалами;

- снижение градиентов температур по объему деталей, для уменьшения термических напряжений;

- обеспечение возможности повышения температуры газов перед турбиной;

- уменьшение и поддержание радиальных зазоров обеспечивающих повышение КПД.

Система охлаждения должна отвечать следующим требованиям:

- обладать высокой эффективностью - малым расходом охладителя, небольшими затратами мощности, малыми потерями тепла цикла, высоким КПД турбины;

- существенно не усложнять конструкцию, технологию изготовления, ремонта и обслуживания; иметь малые габариты, массу и стоимость;

-высокую надежность.

В современных высокотемпературных турбинах охлаждение элементов осуществляется сжатым воздухом из компрессора по открытой схеме, при которой используемый для охлаждения воздух выбрасывается в проточную часть двигателя. В некоторых двигателях (АИ-24, НК-12..,) охлаждение корпуса турбины осуществляется набегающим потоком атмосферного воздуха.

В турбине могут охлаждаться сопловые и рабочие лопатки, диски, корпусные детали, опоры и элементы конструкций опор, силовых связей трубопроводов маслосистем и др.

При

уровне температуры газа перед турбиной

![]() = 1600...1700К суммарная

величина расхода воздуха на охлаждения

может составлять

0,1...0,15 от расхода воздуха через двигатель.

При этом, чтобы обеспечить

температуру лопаток не выше 1100...1300К,

на охлаждение

рабочих лопаток первой ступени тратится

0,025-0,035, соплового

аппарата первой ступени - 0,06... 0,09, лопаток

рабочего колеса второй ступени -

0,01...0,03, СА второй ступени до 0,02 и дисков

до 0,01 всего расхода воздуха через

двигатель.

= 1600...1700К суммарная

величина расхода воздуха на охлаждения

может составлять

0,1...0,15 от расхода воздуха через двигатель.

При этом, чтобы обеспечить

температуру лопаток не выше 1100...1300К,

на охлаждение

рабочих лопаток первой ступени тратится

0,025-0,035, соплового

аппарата первой ступени - 0,06... 0,09, лопаток

рабочего колеса второй ступени -

0,01...0,03, СА второй ступени до 0,02 и дисков

до 0,01 всего расхода воздуха через

двигатель.

Увеличение

количества охлаждающего воздуха

положительно сказывается

на долговечности газовых турбин, однако

при этом происходит значительное

снижение КПД турбин. Например, на одном

из отечественных двигателей планировалось

получить расчётные

параметры при Тг*

= 1550К,

![]() =

90,5%,

=

90,5%,

![]() =

6%. Однако в процессе

доводки двигателя было получено

= 0,82...0,84, что привело

к необходимости увеличить температуру

до

=

1620К и расхода

воздуха на её охлаждения до

=

(12...13)%.

=

6%. Однако в процессе

доводки двигателя было получено

= 0,82...0,84, что привело

к необходимости увеличить температуру

до

=

1620К и расхода

воздуха на её охлаждения до

=

(12...13)%.

Поэтому считается, что примерно 30% прироста температуры газа перед турбиной является "паразитным", так как идет на компенсацию падения КПД турбины из-за необходимости увеличения расхода воздуха на её охлаждение.

Следовательно,

существует оптимальное соотношение

между потребной

температурой газов перед турбиной

![]() и

расходом воздуха

на её охлаждение

и

расходом воздуха

на её охлаждение

![]() при существующей эффективности

использования охлаждающего воздуха.

Повышение температуры

свыше

при

данной схеме охлаждения будет только

ухудшать

параметры двигателя.

при существующей эффективности

использования охлаждающего воздуха.

Повышение температуры

свыше

при

данной схеме охлаждения будет только

ухудшать

параметры двигателя.

Эффективность

охлаждения осложняется тем, что воздух

за компрессором

имеет высокую температуру, возрастая

с увеличением степени повышения

давления в компрессоре

![]() .

Так у двигателей с

=15, 25, 30 температура воздуха за компрессором

соответственно составляет ТВ*

=

625, 815, 900К (Н=0, ТН=293К).

Для снижения ТВ*

разрабатываются перспективные двигатели

с теплообменниками, расположенными

во втором контуре ТРДД. Однако при этом

усложняется

конструкция двигателя и увеличиваются

гидравлические потери

в проточной части второго контура.

.

Так у двигателей с

=15, 25, 30 температура воздуха за компрессором

соответственно составляет ТВ*

=

625, 815, 900К (Н=0, ТН=293К).

Для снижения ТВ*

разрабатываются перспективные двигатели

с теплообменниками, расположенными

во втором контуре ТРДД. Однако при этом

усложняется

конструкция двигателя и увеличиваются

гидравлические потери

в проточной части второго контура.

В системах подвода воздуха для охлаждения рабочих лопаток воздух к диску подводится под некоторым углом и при торможении несколько подогревается. При окружных скоростях вращения 350 м/с нагрев может составлять более 50К. Для снижения величины подогрева применяются специальные конструктивные мероприятия, например, обеспечивается закрутка воздуха для его безударного входа без торможения. При этом за счет снижения температуры охлаждающего воздуха улучшается теплосъем с лопатки либо уменьшается количество воздуха на охлаждение.

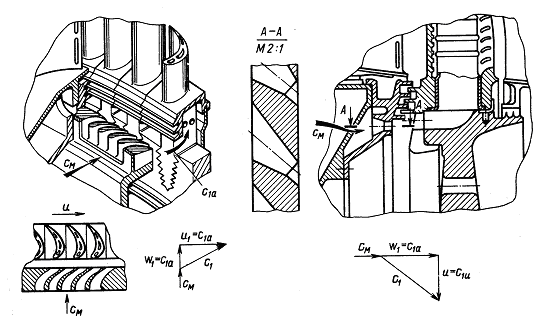

Конструктивные решения по обеспечению безударного входа воздуха в полость диска приведены на рис. 5.35.

Рис. 5.35. Схемы подвода воздуха для охлаждения рабочих лопаток

Эффективность снижения температуры за счет безударного входа в полость вращающегося диска может составить 70…80К. Борьба с перегревом опор расположенных в зоне действия горячих газов, осуществляется с помощью экранирования теплозащитными кожухами, продувкой охлаждающего воздуха стыков вала с дисками, посадочных мест подшипников, снижением площадей контакта подшипников с корпусом и валом, уменьшением объема масляных полостей, теплоизоляцией полостей и др.

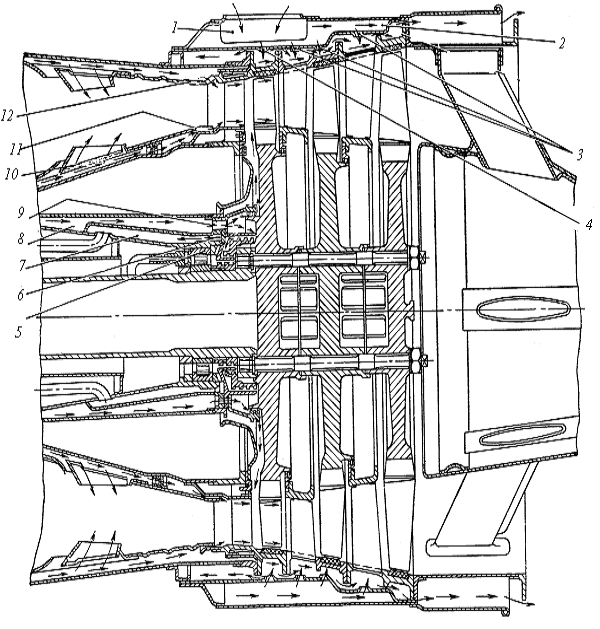

Конструктивное решение защиты опоры от действия горячих газов приведено на рис. 5.36.

Рис.5.36. Охлаждение элементов газовой турбины и задней опоры: 1- атмосферный воздух; 2- кольцевой воздухозаборник; 3 , 4 – каналы для прохода воздуха; 5 - подшипник роликовый; 6- отверстия; 7- полость суфлирования; 8- полость вторичного потока; 9,10,11,12 – отверстия и кольцевые зазоры для прохода воздуха на охлаждение

Тем не менее при температурах гага на входе в турбину = 1650К температуры элементов опор могут составлять:

- масла на выходе из полости опор (453…473)К;

- колец подшипников (453…513)К;

- корпуса масляной полости (473…673)К;

- масляных трубопроводов (473…513)К.