- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

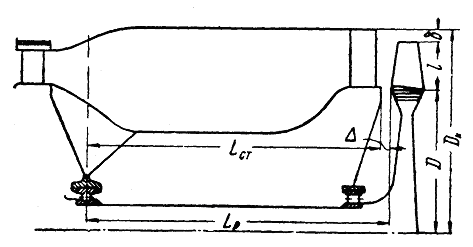

5.7. Радиальные и осевые зазоры

Надежность

и экономичность работы турбины во

многом определяется радиальными

![]() и осевыми

и осевыми

![]() зазорами (рис.5.23).

зазорами (рис.5.23).

Рис.5. 23. Схема конструктивных зазоров

Величина монтажного радиального зазора устанавливается с учетом следующих факторов: упругой и остаточной деформации деталей; температурных расширений корпуса, диска и лопаток, амплитуды колебаний корпуса и ротора; радиальных зазоров, допусков на изготовление деталей. При назначении зазора необходимо учитывать его изменения на всех режимах работы двигателя от запуска до останова рис.5.24.

Рис..5. 24. Схема изменения радиальных зазоров в турбине

При

запуске

двигателя монтажный зазор

![]() ,

из-за быстрого нагрева относительно

тонкого корпуса, увеличивается до

,

из-за быстрого нагрева относительно

тонкого корпуса, увеличивается до![]() .

На установившемся рабочем

режиме, в результате нагрева и упругой

деформации рабочих

лопаток и диска, радиальный зазор

уменьшается до

.

На установившемся рабочем

режиме, в результате нагрева и упругой

деформации рабочих

лопаток и диска, радиальный зазор

уменьшается до

![]() .

При остановке

двигателя, особенно в полете когда

через турбину протекает большая масса

холодного воздуха, корпус остывает

быстрее, чем лопатки и диски, и радиальный

зазор быстро уменьшается до

.

При остановке

двигателя, особенно в полете когда

через турбину протекает большая масса

холодного воздуха, корпус остывает

быстрее, чем лопатки и диски, и радиальный

зазор быстро уменьшается до

![]() .

Поэтому,

чтобы не произошло заклинивание ротора

режимом, определяющим величину

монтажного зазора, является режим

остановки

двигателя в полете.

.

Поэтому,

чтобы не произошло заклинивание ротора

режимом, определяющим величину

монтажного зазора, является режим

остановки

двигателя в полете.

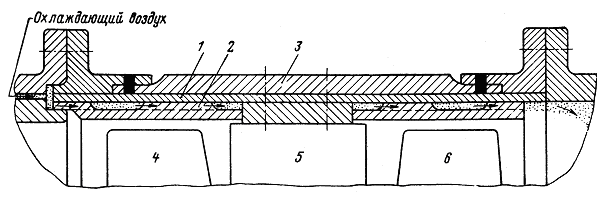

Для обеспечения надежной работы турбины с минимально возможными радиальными зазорами корпус турбины изготавливают из сталей с небольшими коэффициентами линейного расширения, обеспечивают его эффективное охлаждение или над рабочими лопатками в корпусе или бандажном кольце устанавливают метало - керамические или сотовые вставки. Охлаждение корпуса улучшает условие его работы и уменьшает изменение радиальных зазоров, обеспечивая его минимальную величину на рабочем режиме (рис.5.24). Воздух, охлаждающий корпус турбины (рис.5.25), поступает из полости между жаровыми трубами по специальным каналам наружного кольца СА первой ступени в продувочные щели между башмаками 2 и накладками 1. Охладив корпус турбины, воздух ступает в проточную часть двигателя, где смешивается с основным потоком газов.

Рис..5. 25. Сварной охлаждаемый корпус турбины: 1 - накладка; 2 - башмак; 3 – наружный корпус; 4 - рабочая лопатка первой ступени; 5 – СА второй ступени; 6 – рабочая лопатка второй ступени

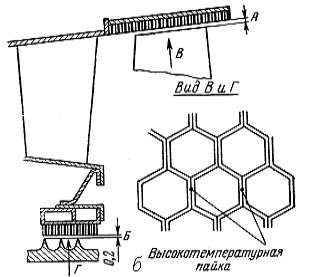

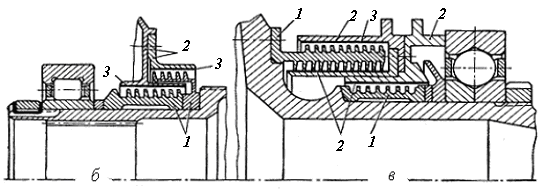

Метало - керамические вставки легко срабатываются при задевании о них торцов лопаток, уменьшая нагрузки на лопатки и предотвращая их поломку. Металлокерамические вставки изготавливаются методами спекания смеси графита, никеля и железа. Вставка (рис.5.26, а) состоит из двух слоев: внутренний слой обеспечивает прочность, внешний, более мягкий, легко срабатываемый.

Рис.5.26 Схемы элементов, уменьшающих радиальные зазоры:

а - металлокерамические вставки; б - сотовые уплотнения

Вставки набираются в кольцевых пазах корпуса, имеющих форму ласточкиного хвоста, через торцовые окна во фланце 1 которые закрывают сухарями 2. Вставки могут быть выполнены из сотовых элементов. Соты имеют тонкие стенки, поэтому поверхность контакта уменьшается примерно в десять раз по сравнению с обычным уплотнением. Это позволяет допускать беззазорную сборку узла уплотнения. Величина зазора устанавливается в процессе приработки.

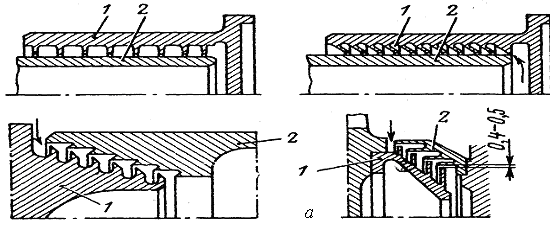

Эффективным средством снижения перетекания газов по радиальному зазору является применение бандажей с лабиринтными уплотнениями (рис.5.27).

Рис.5.27. Способы снижения перетекания газа по радиальным зазорам:

а – осевые одинарные лабиринтные уплотнения; б – двойное лабиринтное уплотнение; в – тройное лабиринтное уплотнение; 1- втулка ротора; 2- втулка корпуса; 3- кольцевой зазор

К другой группе зазоров относятся осевые зазоры. Различают осевые зазоры между выходными (входными) кромками СА и входными (выходными) кромками рабочих лопаток, передний и задний газодинамический зазор и зазоры между ободами дисков и бандажами СА. Величина осевых газодинамических зазоров составляет 0,1...0,4 хорды лопатки и с его уменьшением снижаются потери газового потока, но увеличивается опасность вибрационных перегрузок лопаток. Остальные осевые зазоры назначаются из условия обеспечения работы на всех режимах без задевания элементами ротора элементов статора. Величина осевого зазора, гарантирующего отсутствие касания ротора о статор при наиболее неблагоприятных условиях работы, определяется с учетом величины температурных деформаций ротора и статора, осевого смещения ротора вследствие осевых зазоров в радиально-упорном подшипнике и в муфте соединения валов компрессора и турбины. Значение зазора можно оценить по расстоянию от места зазора до места фиксации ротора в корпусе = (0,0003.,.0,0004)L мм (рис.5.23).