- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

5.6. Корпуса турбин

Корпус турбины (рис.5.22) представляет собой цилиндрическую или коническую оболочку, обеспечивающую размещение и крепление сопловых аппаратов, силовую связь с камерой сгорания и выходным устройством. Внутренние стенки корпусных деталей образуют проточную часть двигателя.

Основные требования к корпусам турбин:

высокая изгибная жесткость в продольном и окружном направлениях;

надежность центрирования соединяемых элементов в холодном и горячем состоянии;

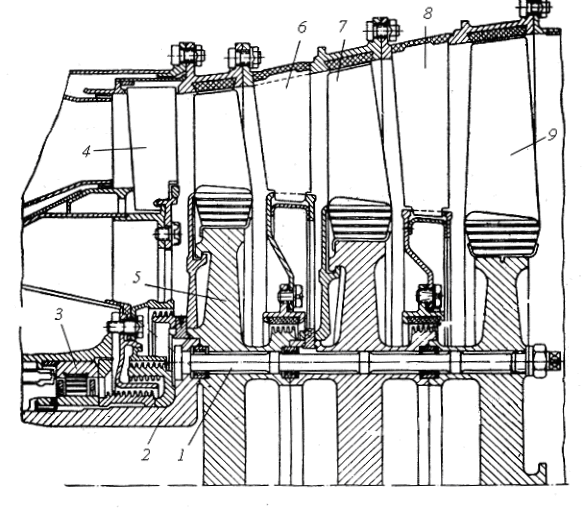

Рис. 5.22. Трехступенчатая одновальная турбина: 1 – стяжной болт; 2 - вал турбины; 3 - подшипник роликовый; 4 - СА первой ступени; 5 - рабочее колесо первой ступени; 6 - СА второй ступени; 7 - рабочее колесо второй ступени; 8 - СА третьей ступени; 9 - рабочее колесо третьей ступени

обеспечение минимальных радиальных зазоров между корпусом и наружной поверхностью рабочих лопаток и в лабиринтных уплотнениях при всех режимах работы двигателя;

обеспечение прочности при обрыве лопаток или разрушении диска, его непробиваемость;

конструкторская, технологическая и эксплуатационная простота;

низкая масса и стоимость.

Конструкция корпуса (рис.5.22) зависит от места расположения опор турбины, способов крепления СА, числа ступеней, конструкции ротора, технологии изготовления и сборки, способа и конструктивной организации охлаждения деталей СА и самого корпуса. Корпусы турбин чаше всего выполняют с поперечными монтажными разъемами за каждой ступенью. Поперечные разъемы, в отличие от продольных разъемов, обеспечивают более равномерную окружную жесткость и деформацию.

Соединение частей корпуса турбины осуществляется по фланцам с обеспечением центрирования по цилиндрическим буртам. Фланцы одновременно выполняют роль ребер жесткости корпусов.

Корпус турбины воспринимает окружные и осевые усилия от газового потока, действующего на лопатки СА и элементы выходного устройства, усилия от избыточного давления, вибрационные нагрузки. При работе двигателя наблюдается неравномерность нагрева корпусных деталей, как по толщине, так и по окружности, что приводит к большим термическим деформациям и напряжениям. Деформации приводят к уменьшению радиальных зазоров, к опасности задевания роторных деталей и корпусных. Большая неравномерность температуры по толщине стенки корпуса, особенно во фланцах, вызывают значительные напряжения растяжения на внешней, более холодной поверхности корпуса и напряжения сжатия на внутренней, более горячей его поверхности. Температурные напряжения на внутренней стенке могут превысить предел текучести, вызывая остаточную деформацию и уменьшения зазоров в холодном состоянии. Усадка фланцев приводит к короблению корпуса, к постоянному уменьшению радиальных зазоров и увеличению натягов по контактирующим пояскам.

Дня уменьшения коробления фланцев и предупреждения усадки и снижения массы, между отверстиями под крепежные болты, делают выфрезеровки. (рис.7.5,ч.1).