- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

5.3. Охлаждение лопаток турбин

Системы охлаждения лопаток отводом тепла в диск позволяют понизить температуру, у ее основания, всего на 50...80 К, поэтому в основном в современных двигателях на первых и вторых ступенях турбин применяются охлаждаемые сопловые и рабочие лопатки. К системам охлаждения лопаток предъявляются требования:

1. Достаточная эффективность, определяемая отношением использованного хладоресурса к располагаемому:

![]() ,

,

где Тг* - температура газа на входе в турбину; Тл – температура стенки лопатки; Тв* - температура охлаждающего воздуха. Чем больше Q, тем эффективнее охлаждение Q = 0,4...0,65.

Стабильность и надежность охлаждения за все время ресурса.

Минимальные градиенты температуры по профилю лопатки. Желательно иметь

<

25 К, Чтобы уменьшить термические

напряжения, особенно на переходных

режимах.

<

25 К, Чтобы уменьшить термические

напряжения, особенно на переходных

режимах.

Минимальное количество воздуха на охлаждение лопаток.

Использовать воздух на охлаждение с минимально возможной температурой (больший хладоресурс). Снизить

,

можно двумя способами:

,

можно двумя способами:

а) размещением во втором контуре ТРДД теплообменника (уменьшение Тв, может составить до 130К);

б) подкруткой воздуха в специальных турбинных решетках, устанавливаемых перед входными каналами корневых частей лопаток (рис.5.35). Снижение температуры воздуха обусловлено осевым безударным входом газа и составляет 40 … 60 К.

6. Минимальные потери воздуха при транспортировке.

В ГТД для охлаждения лопаток применяются в основном три способа охлаждения: конвективное, заградительное, (пленочное) и конвективно- пленочное.

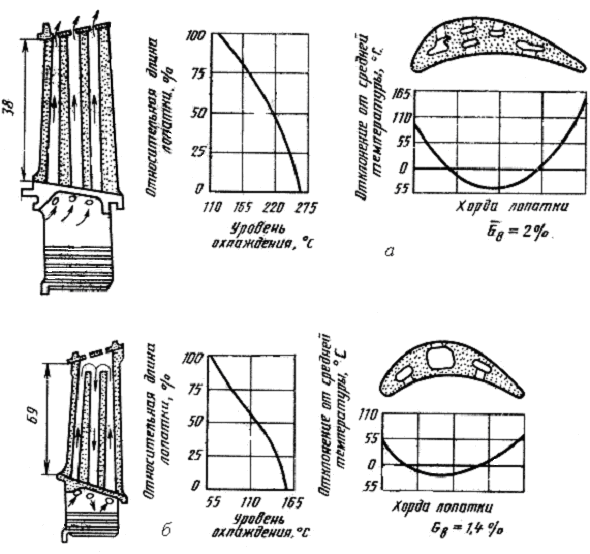

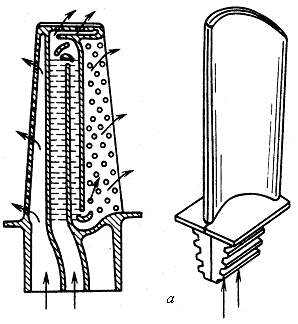

Конвективное охлаждение - отбор тепла с поверхности лопатки в охлаждающий воздух, проходящий внутри тела лопатки по специальным каналам. Движение воздуха внутри тела лопатки может быть прямоточным (радиальным) и петлевым (рис.5.10,а,б).

Рис.5.10 Конструктивные схемы лопаток с конвективным охлаждением:

а- радиальное движение воздуха; б–петлевое движение воздуха

Эффективность снижения температуры по радиусу и хорде лопатки определяется в основном расходом охлаждающего воздуха, количеством отверстий, их диаметром и схемой движения воздуха по каналам. Радиальное движение охлаждающего воздуха приводит к большему уровню охлаждения лопатки по высоте (рис.5.10,а), однако у лопатки с петлевым движением охлаждающего воздуха меньший градиент температуры по хорде лопатки (рис.5.10,б).

Для повышения эффективности охлаждения необходимо:

- увеличить скорость течения по каналам охлаждающего воз духа;

- увеличить охлаждаемую площадь лопатки;

- турбулизировать поток охлаждающего воздуха, чтобы весь его объем участвовал в охлаждении.

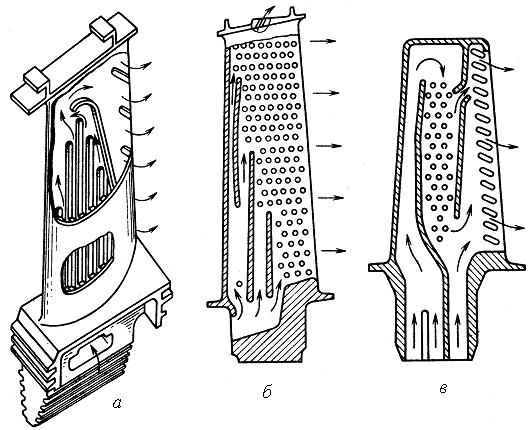

Конструктивные решения рабочих лопаток с конвективным охлаждением и радиальным движением воздуха приведены на рис. 5.11.

Рис.5.11. Конструкция рабочих лопаток турбины двигателя Д30-КУ: а– первой ступени; б- второй ступени; 1- зазор радиальный; 2 – перо лопатки; 3,4 – перемычки; 5- ножка лопатки; 6 – замок пластинчатый; 7 – диск; 8 – канал подвода воздуха; 9 - дефлектор; 10 -каналы радиальные

Для увеличения теплоотдачи от пера 2 лопатки в воздух, в канале, в шахматном порядке, расположены цилиндрические штырьки 3 (интенсификаторы охлаждения), отлитые заодно с лопаткой (рис.5.11,а). Кроме того, выполнен ряд удлинённых штырьков 4, обеспечивающих направленную подачу воздуха к входной и выходной кромкам пера. Воздух поступает в полость 5 замковой части лопатки из кольцевых полостей, образованных дефлекторами 9 и дисками 7, через отверстия 8 в диске 7 и пластинчатом замке 6. В лопатке (рис.5. 11,6) движение воздуха радиальное по шести продольным каналам круглого сечения 10, проходящим через замковую часть лопатки, перо и бандаж. Пройдя через лопатку, воздух сбрасывается в кольцевую полость 1. Отверстия в цилиндрической части пластинчатого замка 6 выполняют роль жиклеров с определенным гидросопротивлением, задающими расход воздуха через лопатку. Постановка жиклеров на входе в лопатку позволяет сохранить постоянным расход через все лопатки при выходе из строя одной. Например, при прогаре лопатки расход через неё охлаждающего воздуха изменится незначительно, так как определяется в основном сопротивлением жиклера.

Конструктивные схемы охлаждаемых лопаток с петлевым многоканальным движением воздуха (рис.5.12) позволили более эффективно охлаждать входную кромку, снизить градиенты температуры, как по высоте, так и по хорде и уменьшить расход воздуха на охлаждение.

Рис. 5.12 .0хлаждаемые лопатки многоканальной конструктивной схемы: а,б – радиальное движение воздуха; в – радиально поперечное движение воздуха

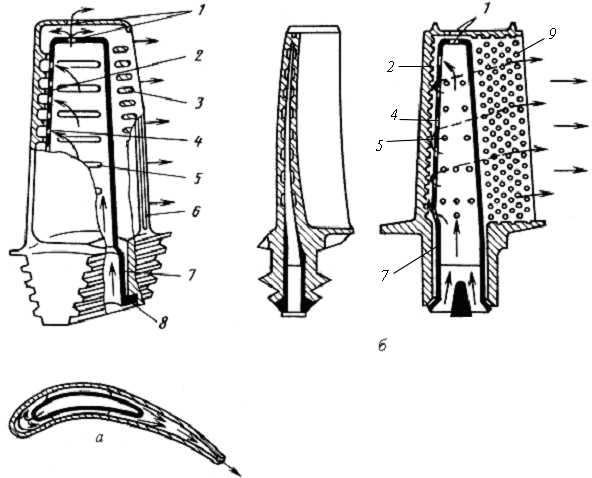

Еще большая эффективность конвективного охлаждения у лопаток со вставными дефлекторами (рис.5.13). Дефлектор 7, выполняется из тонкого листового материала и устанавливается во внутреннюю полость лопатки до упора 8 в заплечики. Oт перемещений в поперечном направлении внутри лопатки, дефлектор 7 удерживается упорами 5. Воздух из подводящей полости замковой части поступает внутрь дефлектора и через отверстия 4 распределяется по поверхности лопатки. Расположение отверстий и их размеры определяются из условия охлаждения поверхности лопатки с максимальной температурой. Пройдя по каналу между дефлектором и лопаткой, воздух сбрасывается в проточную часть двигателя через отверстия 6 в выходной кромке, а часть воздуха - через отверстия 1 в радиальный зазор. Расстоянием между стенкой лопатки и дефлектором обеспечивается требуемая скорость движения воздуха, а перемычками 3 и штырьками 9 осуществляется интенсификация охлаждения.

Рис.5.13.Охлаждаемые дефлекторные лопатки: а - лопатка конструкции С.К. Туманского; б - двигатель ТРДЦ JT9D-7; 1-отверстия в дефлекторе и лопатке; 2-оребрение передней кромки; 3-перемычки; 4-отверстия по высоте дефлектора; 5-поперечные упоры; 6-выходной канал; 7-дефлектор; 8-радиальный упор; 9-штырьки

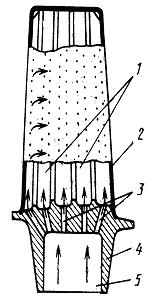

При заградительном (пленочном) охлаждении (рис.5.14) воздух из внутренней полости лопатки через ряд мелких отверстий вдувается в пограничный слой газа у лопатки, создавая защитный слой между поверхностью лопатки и горячим газом (рис.5.14, а). Постепенно холодный слой размывается потоком горячего газа, и для надежного охлаждения требуется выполнить новый ряд отверстий для подвода холодного воздуха. Наличие большого числа отверстий на поверхности лопатки снижает её прочность, поэтому на практике широко применяются схемы конвективно-пленочного охлаждения лопатки в которых для охлаждения входной и выходной кромок применяется пленочное охлаждение, а средней части лопатки - конвективное.

Перспективными считаются лопатки с пористым (проникающим) охлаждением (рис.5.14, б). Лопатка состоит из несущего стержня 4 и оболочки 2, выполненной из пористого материала. В несущем стержне выполнены каналы 1 и дозирующие отверстия 3 подвода воздуха из полости 5 в узле соединения с диском.

б

б

Рис.5.14. Конструктивные схемы охлаждаемых лопаток: а- с конвективно-пленочным охлаждением; б- с пористым охлаждением; 1 – радиальные каналы; 2 – пористая оболочка; 3 – дозирующие отверстия; 4 – несущий стержень лопатки; 5- полость в хвостовике лопатки

Пористая оболочка представляет собой проницаемый материал с многочисленными микроотверстиями. Проходя через микроотверстия, воздух отбирает тепло от лопатки за счет конвекции и создает над поверхностью лопатки защитный слой воздуха (пленочное охлаждение). Экспериментальные образцы лопаток с пористым охлаждением показали высокую эффективность, однако для широкого практического применения данного способа охлаждения лопатки необходимо решить ряд задач. Во-первых, выполнение и поддержание за весь ресурс работы размеров микроотверстий оболочки, во-вторых, изготовление самой оболочки и её соединение с несущим стержнем, обеспечивающим требуемые прочностные характеристики.