- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

4.4. Воспламенение топливовоздушной смеси в процессе запуска

Надежное воспламенение в камере сгорания ГТД топливовоздушной смеси зависит от многих факторов: сорта топлива, подготовки топливовоздушной смеси и скорости ее движения по проточной части, температуры и давления в зоне воспламенения, расположения источников воспламенения по отношению к конусу распыла топлива, мощности и продолжительности действия источников воспламенения.

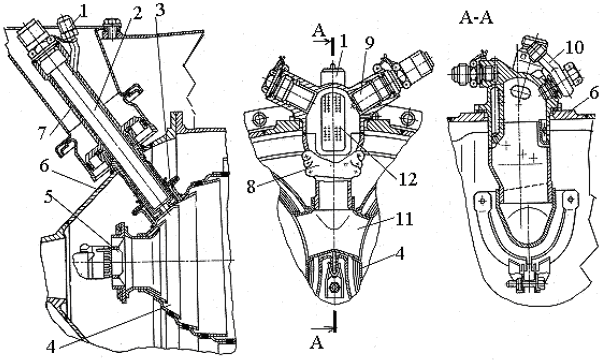

Воспламенение топливовоздушной смеси в жаровой трубе в современных ГТД осуществляется электрической свечой непосредственного розжига или специальными воспламенителями (рис.4.24).

На рис. 4.24, а приведен элемент конструкции кольцевой камеры сгорания ТРДД с установленной в головку жаровой трубы свечой непосредственного розжига 2. Свеча 2 устанавливается в специальной втулке 7 с образованием кольцевого зазора между корпусом свечи и втулки. Через штуцер 1 по кольцевому зазору подается кислород в зону головки жаровой трубы около торца свечи, что повышает надежность запуска. Топливо в зону свечи подается форсунками основного топливного коллектора 5.

Для защиты свечи от перегрева в процессе длительной работы камеры сгорания обеспечивается обдув корпуса и торца свечи воздухом из кольцевого канала камеры сгорания.

Другой способ розжига камеры сгорания ГТД — поджигание топливовоздушной смеси в жаровой трубе от газовой струи пускового воспламенителя.

Пусковой воспламенитель является камерой сгорания с автономной системой топливоподачи и розжига только в миниатюре (рис.4.24 ,б)

Рис 4.24. Система розжига основных камер сгорания: а — свеча непосредственного розжига; б - пусковой воспламенитель: 1 — штуцер кислородной подпитки; 2 — свеча поверхностного разряда; 3 — уплотнительное кольцо; 4 — жаровая труба; 5 — топливная форсунка; 6 — корпус камеры сгорания; 7 — втулка; 8 — корпус; 9 — электрическая свеча; 10 — топливная форсунка воспламенителя; 11 — патрубок; 12 — экран кислородной подпитки

Пусковой воспламенитель состоит из корпуса воспламенителя 8, электрической свечи 9, пусковой форсунки 10 Воздух из кольцевого канала камеры сгорания через отверстия в корпусе воспламенителя подается внутрь воспламенителя на экран, который образует зону обратных токов и стабилизирует процесс сгорания. Для повышения надежности розжига и увеличения температуры факела горячего газа через штуцер 1 в полость воспламенителя подводится кислород через отверстия в экране 12

Выходная часть корпуса воспламенителя входит в патрубок 11, соединяющий полость воспламенителя с головками жаровых труб. Через патрубки 11 выбрасывается мощный факел пламени, воспламеняющий топливовоздушную смесь основной камеры сгорания

Для надежного запуска двигателя на авиационных ГТД обычно устанавливается 2…4 воспламенителя

4.5. Основные дефекты в камерах сгорания

При доводке и эксплуатации камер сгорания ГТД встречаются дефекты, ограничивающие их ресурс и приводящие к выходу из строя ГТД. Рассмотрим наиболее распространенные дефекты элементов камер сгорания

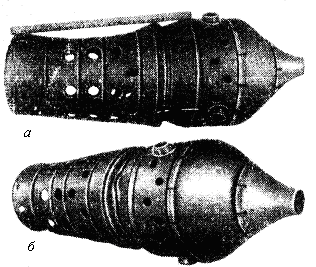

При неправильном подводе воздуха в жаровую трубу на ее стенках из-за неполного сгорания топлива образуется нагар в виде толстого слоя сажи и кокса Нагар изолирует металлическую поверхность стенки от охлаждающего воздуха и создает в ней большие местные нагревы. Это влечет за собой появление местных температурных напряжений и, как следствие, коробление или растрескивание стенок жаровой трубы (рис.4.25).

Рис 4.25. Коробление стенок жаровой трубы в продольном (а) и поперечном (б) направлениях

В результате отложения нагара может нарушиться структура газового потока, что приведет к прогрессивному ухудшению условий горения и неудовлетворительному распределению температуры газов перед турбиной

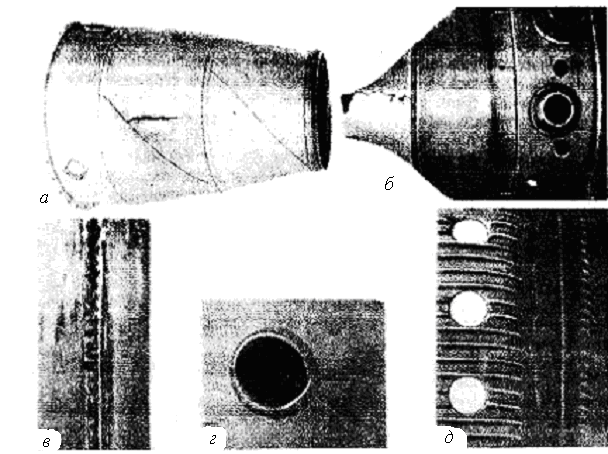

Существенным дефектом камер сгорания является также возникновение усталостных трещин в наружных кожухах, секциях жаровых труб и соединительных патрубках как у сварных швов, так и вдали от места сварки (рис. 4.26).

Причиной появления трещин может быть явление резонанса, когда частота вынужденных колебаний совпадает с частотой собственных колебаний конструкции, а также появление термических напряжений и их циклическое изменение.

Устранить явление резонанса можно двумя способами изменить частоту и амплитуду вынужденных колебаний или частоту собственных колебаний конструкции.

Рис.4.26. Разрушения камер сгорания и жаровых труб: а — усталостные трещины на наружном кожухе камеры сгорания; б — трещины в передней части жаровой трубы; в — усталостная трещина вблизи сварного шва жаровой трубы; г — трещина у края отверстия жаровой трубы; д — трещина в жаровой трубе у места окончания фрезерованных ребер

Частота вынужденных колебаний определяется в основном параметрами газового потока на выходе из компрессора и зависит от числа оборотов ротора, рабочих лопаток направляющих аппаратов, поэтому такой путь является трудоемким.

Второй способ устранения резонанса изменения частоты собственных колебаний может быть решен изменением длины, диаметра и толщины деталей камеры сгорания.

В некоторых случаях колебания устраняются изменением процесса горения, улучшением стабилизации пламени, изменением системы подвода воздуха и др.

Появляются также трещины в жаровой трубе у краев отверстий для подачи воздуха или у мест окончания наружных фрезерованных ребер, Эти трещины возникают от частого изменения температурного режима камеры сгорания, остаточных напряжений при штамповке и механической обработке, а также вследствие большой разницы температур у краев отверстия которые интенсивно охлаждаются и у мест стенки отстоящих на некотором расстояние от отверстий.

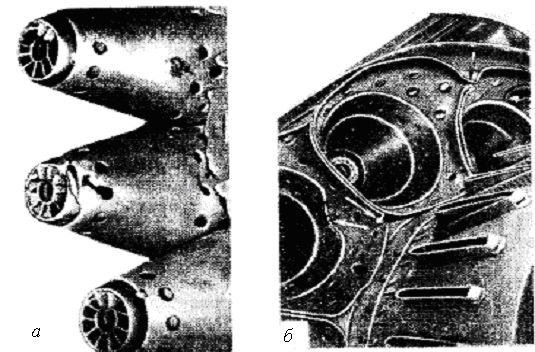

От местных перегревов на стенках жаровых труб появляются прогары (рис.4.27.). Причиной прогаров могут быть: негерметичность форсунок, дефект в работе форсунок, нарушение охлаждения и другие причины.

Рис.4.27. Прогар головки жаровой части кольцевой камеры ТВД:

а — вследствие негерметичной в горячем состоянии форсунки; б — из-за плохого охлаждения

Дефект в работе форсунок может возникнуть от закоксования каналов и фильтров, что уменьшает расход через нее и увеличивает расход через чистые форсунки