- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

4.3. Конструктивное выполнение основных элементов камер сгорания

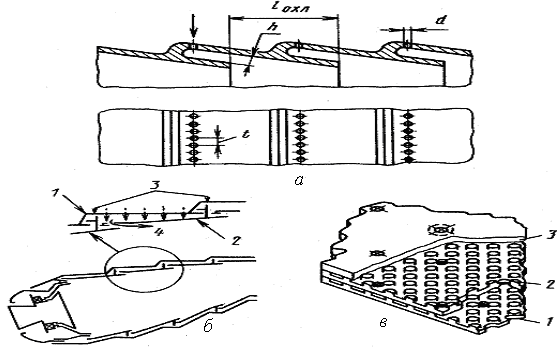

4.3.1. Диффузоры

Диффузоры в камерах сгорания предназначены для снижения скорости потока воздуха на входе в жаровую трубу и преобразования кинетической энергии в статическое давление при минимальных гидравлических потерях.

Рис. 4.6. Диффузоры камер сгорания: а — безотрывной; б — с короткой безотрывной частью и регламентированным срывом потока по внутренней и наружной стенкам; в — с кольцевым конусным разделителем потока; г — с разделителем потока воздуха за компрессором и внезапным расширением

Наиболее полно этим требованиям отвечает профилированный изоградиентный безотрывной диффузор (рис. 4.6, а) Однако при минимальных потерях эти диффузоры имеют большую длину, что ограничивает их применение.

Наибольшее распространение получили диффузоры с короткой безотрывной частью и внезапным расширением, регламентирующим срыв потока (рис. 4.6, б). В таком диффузоре обеспечивается стабильность течения и поля скоростей потока по сечению, а потери увеличиваются незначительно по сравнению с безотрывным диффузором, однако длина диффузора существенно сокращается.

В камерах сгорания часто используют кольцевые диффузоры с конусным разделителем потока, соединенного с головной частью жаровой трубы (рис. 4.6, в) или с конусным разделителем потока за компрессором и внезапным расширением (рис. 4.6, г).

Соединение конуса разделителя с корпусом диффузора осуществляется при помощи стоек, это загромождает проходное сечение диффузора, увеличивает потери и неравномерность поля скоростей на входе в камеру сгорания. Для снижения потерь давления стойки выполняют обтекаемой формы, полыми и в них размещают трубопроводы (корпуса) топливных форсунок.

4.3.2. Жаровые трубы

Жаровая труба является одним из основных элементов камеры сгорания любой схемы. В жаровой трубе осуществляется смешение топлива и воздуха, сгорание топлива и обеспечивается подача газа в турбину ГТД заданных параметров.

Одним из главных элементов жаровой трубы является фронтовое устройство, которое формирует структуру потока в первичной зоне, определяет процессы смесеобразования, стабилизации пламени и сгорания топлива.

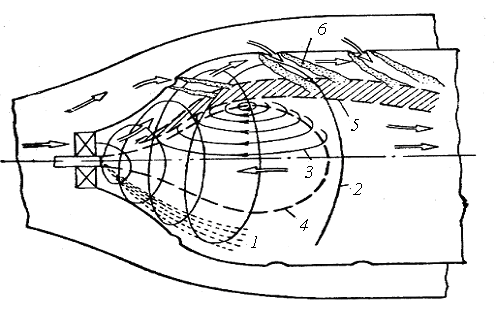

Физическая основа стабилизации пламени заключается в создании в головной части жаровой трубы зоны пониженного давления, вследствие чего образуется зона обратных токов, в которой часть горячих газов из зоны горения движется навстречу основному потоку воздуха и распыленного топлива (рис.4.7).

Рис. 4.7 Схема процессов в камере сгорания: 1-контур распыла; 2- завихренный воздух; 3 – обратные потоки; 4 – циркуляционная зона; 5 – зона горения; 6 – турбулентные следы

В этой зоне происходит интенсивное испарение топлива, образование топливовоздушной смеси, ее воспламенение и стабилизация пламени.

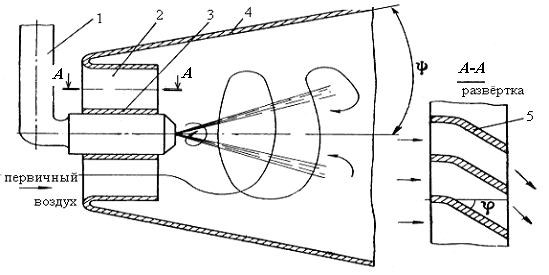

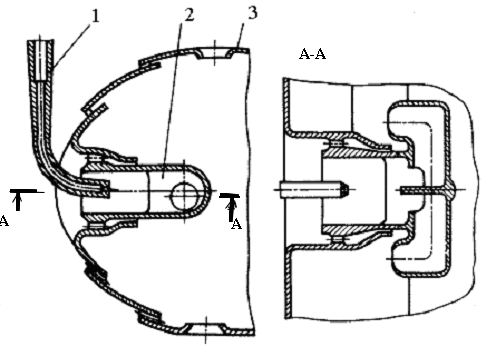

На рис. 4.8 приведена схема стабилизатора пламени с лопаточным завихрителем.

Рис. 4.8. Фронтовое устройство с лопаточным завихрением: 1 - топливная форсунка; 2 – лопаточный завихритель; 3 – втулка завихрителя; 4 – внешнее кольцо, переходящее в диффузор; 5 – лопатки завихрителя

Число лопаток от 5 до 12 с углом установки на выходе φ = 30. .80°. За завихрителем обычно устанавливается внешнее кольцо 4, переходящее в диффузор с углом расширения ψ ≤ 13°, значение которого согласуется с величиной осевой скорости воздуха. При больших ψ возможен срыв потока от стенок диффузора.

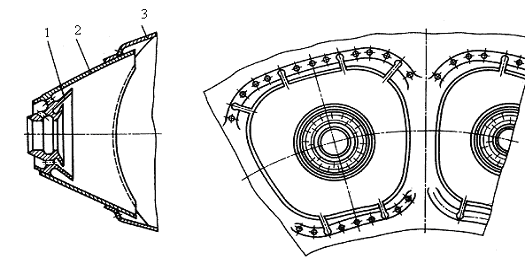

Схема конического стабилизатора пламени приведена на рис. 4.9. Зона обратных токов обеспечивается за счет профилированных конических выступов во втулке 1 и подвода воздуха в кольцевые полости головки жаровой трубы через ряды мелких отверстий.

Рис. 4.9. Фронтовое устройство с конусным стабилизатором:

1 — конусный стабилизатор; 2 — головка; 3 — секции жаровой трубы

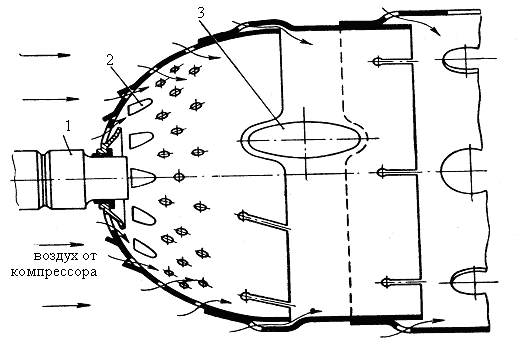

Устройство стабилизации пламени струйного типа за счет выполнения отверстий специальной формы и размеров на головной части жаровой трубы изображено на рис. 4.10.

Рис 4.10. Фронтовое устройство с отверстиями: 1 — топливная форсунка; 2 — отверстие для прохода первичного воздуха; 3 — отверстие соединительного патрубка

Относительно малые площади отверстий для прохода первичного воздуха по сравнению с площадью жаровой трубы позволяют получить в ее центре зону обратных токов. Такой тип фронтового устройства создает в районе форсунок коэффициент избытка воздуха а - 0,6...0,8. Двигатели с такими камерами хорошо запускаются на больших высотах полета и допускают работу без срыва пламени при значительном обеднении топливной смеси.

На двигателях малых тяг в зону смешения воздуха и топлива подается не жидкое, а испаренное топливо, что обеспечивается фронтовым устройством испарительного типа (рис. 4.11). Топливо подается струйной форсункой 1 в испарительный патрубок 2, находящийся в зоне горения, испаряется в нем и поступает в головку камеры сгорания навстречу первичному воздуху.

За фронтовым устройством в стенках жаровой трубы выполняются несколько рядов основных отверстий для подвода воздуха (см. рис. 4.10). Число, размеры и расположение отверстий выбирают на основании предварительных расчетов камер сгорания, и уточняется в процессе доводки камеры сгорания.

Через первые ряды отверстий подается необходимое количество воздуха в зону горения для довершения сгорания топлива. Число таких рядов отверстий один или два. Количество воздуха в зоне горения с учетом воздуха через фронтовое устройство и пояса охлаждения 50...60 % от общего расхода воздуха через камеру сгорания.

Между последним рядом отверстий зоны горения и первым рядом отверстий зоны смешения стенка жаровой трубы без отверстий, чтобы не заморозить горение струями холодною воздуха.

Рис. 4.11 Фронтальное устройство испарительного типа:

1 — струйная форсунка; 2 — испарительный патрубок; 3 — жаровая труба

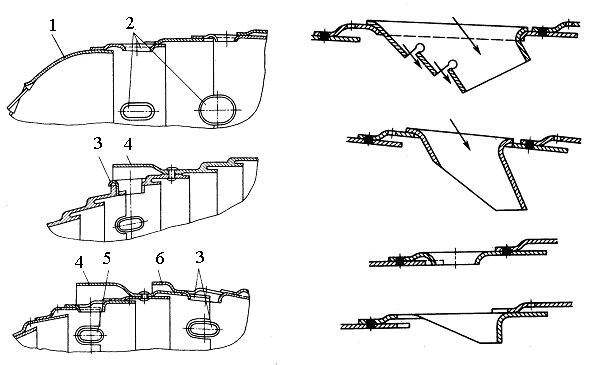

На рис. 4.12 и рис. 4.13 приведены некоторые варианты конструктивного выполнения отверстий и патрубков для подвода воздуха в жаровую трубу.

В зону горения (рис. 4.12) воздух подается через ряды круглых или продолговатых отверстий. Для увеличения жесткости тонкостенных секций и повышения пробивной способности струй отверстия выполняют с отбортовкой или окантовкой манжетами. Для увеличения перепада давления воздуха, за счет использования скоростного напора, на первых секциях жаровой трубы могут выполняться заборные устройства.

В смесительную зону жаровой трубы воздух подводится также через отверстия или специальные патрубки (рис. 4.13). Применение патрубков позволяет увеличивать глубину проникновения струй вторичного воздуха в зону смешения, это улучшает смешение и позволяет повысить равномерность поля температур на входе в турбину.

Ресурс и надежность жаровых труб определяются уровнем и равномерностью нагрева их стенок. Нагрев стенок жаровой трубы происходит за счет конвективного потока тепла и теплового излучения от потока горячих газов зоны горения. Суммарный тепловой поток достигает 106 Вт/м2 и более. Для нормальной работы жаровой трубы необходимо, чтобы местная температура стенок не превышала 900...950 °С, при градиентах не более 50 °С/мм.

Рис. 4.12. Подвод воздуха в зону горения жаровой трубы: 1 — головка; 2, 5 — отбортованные отверстия; 3 — манжета; 4 — заборный экран; 6 — элемент жесткости

Рис. 4.13. Варианты патрубков и отверстий для подвода воздуха в зону смешения жаровой трубы

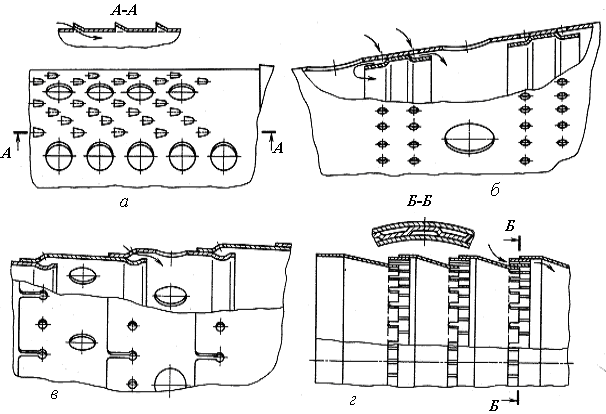

Для охлаждения стенок жаровых труб применяется комбинированное конвективно-пленочное охлаждение рис.4.14.

С «холодной» стороны стенки охлаждаются за счет отбора тепла воздухом, протекающим в кольцевом канале между жаровой трубой и стенкой камеры сгорания (конвективное охлаждение). Со стороны горячих газов, на внутреннюю поверхность жаровой трубы, через отверстия в стенках жаровой трубы подается охлаждающий воздух, устраняющий непосредственный контакт горячих газов со стенкой (пленочное охлаждение) рис.4.14. Применяется два способа подвода охлаждающего воздуха на создание пленочного охлаждения - подача охлаждающего воздуха перпендикулярно направлению скорости потока горячих газов в жаровой трубе через систему часто расположенных отверстий диаметром 0,8... 1,2 мм, и когда охладитель подается параллельно направлению скорости потока горячих газов в жаровой трубе через отдельные отверстия или щели (струйное охлаждение).

В современных ГТД применяется в основном струйное охлаждение. Некоторые конструктивные решения организации струйного охлаждения приведены на рис. 4.14 и рис. 4.15.

Рис. 4.14. Конструктивное решение системы охлаждения стенок жаровых труб: а — «терочное» охлаждение; б — двойной экран; в — послойное охлаждение секций; г — двойная стенка с промежуточной лентой

Эффективность охлаждения обеспечивается размерами отверстий d, расстоянием между отверстиями в ряду t и между рядами tохл, длиной козырьков эскизов экранов (рис. 4.15 а). На рис. 4.15,б,в приведены перспективные схемные решения, повышающие эффективность охлаждения стенок жаровых труб. В схеме рис. 4.15,б стенка жаровой трубы выполнена двойной, состоящей из силовой оболочки 1 и «плавающей панели» 2, что обеспечивает эффективность охлаждения за счет дополнительного конвективного теплообмена при течении воздуха между панелью и силовой стенкой. Кроме того, в этой конструкции обеспечивается силовая разгрузка горячей стенки от термических напряжений за счет «плавающей панели».

В перспективных камерах сгорания отрабатывается применение в качестве стенок жаровых труб материалов типа «ламиллой» — проницаемых многослойных оболочек (рис. 4.15, в).

Жаровая труба устанавливается в корпусе камеры сгорания с возможностью радиальных и осевых перемещений для исключения температурных деформаций.

Рис. 4.15. Повышение эффективности охлаждения стенок жаровых труб: а — послойное охлаждение точечных секций короткой длины; б — охлаждаемая секция с двойными стенками: 1 — силовая оболочка; 2 — «плавающая панель»; 3 — подвод охлаждающего воздуха; 4 — защитная пелена воздуха; в — многослойный проницаемый материал типа «ламиллой»: 1 — первый слой; 2 — второй слой; 3 — третий слой

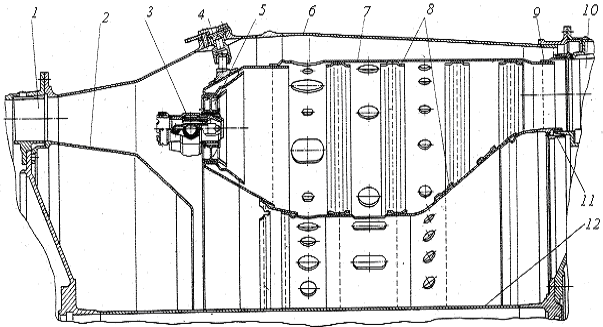

На

рис. 4.16 приведена конструкция камеры

сгорания кольцевого типа.

Рис 4.16. Кольцевая камера сгорания ТРДДФ: 1 — спрямляющий аппарат компрессора; 2 — стенка диффузора; 3 — топливный коллектор; 4 — фиксатор; 5 — лопаточный завихритель; 6 — наружный корпус; 7 — жаровая труба; 8 — экраны; 9 — манжета; 10 — корпус соплового аппарата турбины; 11 — вильчатый фланец; 12 — внутренний корпус

Жаровая труба 7 кольцевого типа с 18-ю головками выполнена сварной из жаропрочных сплавов. В обоймах головок жаровой трубы завальцованы лопаточные завихрители 5, обеспечивающие закрутку воздушного потока для создания зоны обратных токов.

Жаровая труба в корпусе камеры сгорания в головной части закреплена от осевых перемещений с помощью шести фиксаторов 4. Радиальная фиксация обеспечивается форсунками, Задняя часть наружной стенки жаровой трубы манжетой 9 опирается на промежуточное кольцо. Внутренняя стенка, вилочным фланцем 11 входит в кольцевой бандаж опоры соплового аппарата турбины Свободная установка задней части жаровой трубы позволяет ей расширяться при нагреве в сторону турбины.

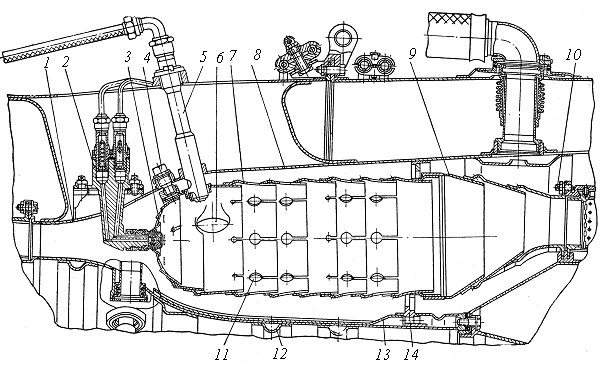

В конструкции трубчато-кольцевой камеры сгорания (рис 4.17) крепление жаровой трубы 7 в передней части осуществляется фиксаторами 4 от осевых перемещений и форсунками 2 от радиальных перемещений В задней части жаровые трубы телескопически установлены в переходники 9 газосборника, обеспечивающего переход цилиндрического сечения жаровой трубы в кольцевой канал соплового аппарата турбины Патрубки 9 газосборника с помощью фланцев и шпилек жестко закреплены на внешнем корпусе соплового аппарата первой ступени турбины Свобода температурных деформаций обеспечивается телескопическим соединением жаровой трубы и патрубков.

На опорные поверхности жаровых труб наплавляют специальные металлы типа нихрома, препятствующие истиранию.

Рис 4.17. Трубчато-кольцевая камера сгорания: 1 — диффузор; 2 — топливная форсунка; 3 — отверстия подвода первичною воздуха; 4 — фиксирующий палец; 5 — запальная свеча; 6 — отверстие соединительного патрубка; 7 — жаровая труба; 8 — наружный кожух; 9 — переходник жаровой трубы; 10 — шпилька крепления 11 — отверстия подвода вторичного воздуха; 12 — усиливающие кольцевые профили; 13 — внутренний кожух; 14 — силовая диафрагма