- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

4.2. Типы камер сгорания и их основные элементы

Камеры сгорания авиационных ГТД по конструктивному выполнению основных элементов делятся: на трубчатые, трубчато-кольцевые и кольцевые.

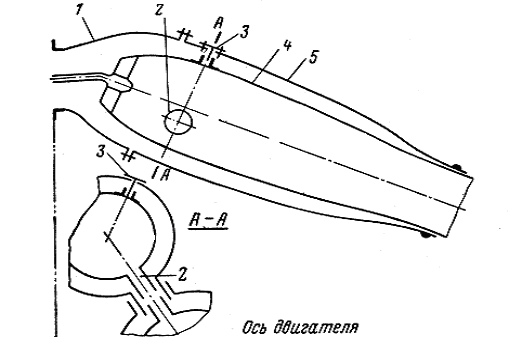

Трубчатые (индивидуальные) камеры сгорания применяются в основном на двигателях с центробежным компрессором. Схема индивидуальной камеры сгорания приведена на рис. 4.1.

Каждая камера имеет диффузор 1, жаровую трубу 4 и кожух 5. Камеры сгорания такой схемы выполняют в виде блока из 6...20 трубчатых камер сгорания. Жаровые трубы соседних камер сгорания соединяются между собой при помощи патрубков, это способствует выравниванию давления, а также переброску пламени между жаровыми трубами при запуске (уменьшает число воспламенителей). Выходная часть жаровых труб объединена в общий газосборник с кольцевым выходом на турбину.

Преимущества трубчатой камеры сгорания — небольшой объем, что упрощает доводочные работы, высокая прочность и хорошее смесеобразование.

Рис. 4.1. Схема индивидуальной камеры сгорания: 1 — диффузор, 2 — отверстие соединительного патрубка; 3 — фиксатор жаровой трубы, 4 — жаровая труба, 5 — кожух

Недостатки - большие габариты и масса (12... 15 % от массы двигателя), большие гидравлические потери, трудности с перебросом пламени. Кроме того, трубчатые камеры сгорания не включены в силовую схему двигателя и для перехода от цилиндрической формы жаровой трубы к кольцевому каналу газовой турбины необходим газосборник. В современных ГТД этот тип камер, ввиду большого количества недостатков, почти не применяется. Исключение могут составлять ГТД малой мощности с одиночной камерой сгорания.

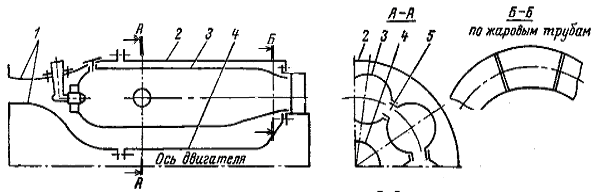

В трубчато-кольцевой камере сгорания (рис. 4.2) цилиндрические жаровые трубы 3 устанавливаются внутри кольцевого корпуса, образованного внутренним 4 и внешним 2 кожухами.

Жаровые трубы соединены между собой патрубками 5, выполняющими те же функции, что и в блоке трубчатых камер сгорания. На выходе из жаровых труб, на входе в проточную часть турбины, газосборниками обеспечивается переход от цилиндрического сечения отдельных жаровых труб к кольцевому каналу.

Достоинства трубчато-кольцевых камер сгорания — хорошая механическая прочность, малые гидравлические потери, небольшой объем жаровой трубы, меньшая масса и габариты, чем у трубчатых.

Недостатки — трудность с перебросом пламени, потребность в соединительных патрубках, необходимость газосборника.

Рис. 4.2. Схема трубчато-кольцевой камеры сгорания: 1 — диффузор. 2 — наружный кожух. 3 — жаровая труба. 4 — внутренний кожух. 5 — соединительный патрубок

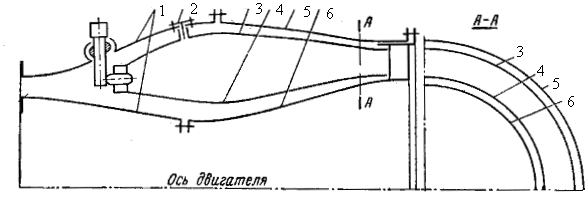

Кольцевые камеры сгорания (рис. 4.3) имеют кольцевую жаровую трубу, образованную стенками 3, 4 и зафиксированную в кольцевом корпусе образованном кожухами 5, 6, фиксаторами 2. Переход кольцевого канала за компрессором в проточную часть камеры сгорания осуществляется через диффузор 1.

Рис. 4.3. Схема кольцевой камеры сгорания: 1 — диффузор. 2 — фиксатор жаровой трубы. 3 — наружная стенка жаровой трубы. 4 — внутренняя стенка жаровой трубы; 5 — наружный кожух. 6 — внутренний кожух

Достоинства кольцевых камер сгорания — минимальная длина и масса (6...8 % от массы двигателя), небольшие гидравлические потери, быстрое распространение пламени (хороший запуск), малая лобовая площадь двигателя.

Недостатки — большие напряжения во внешней обечайке жаровой трубы, трудности смесеобразования и обеспечения стабильного поля температур на выходе, большие расходы воздуха при отработке.

В современных ГТД применяются, как правило, кольцевые и трубчато-кольцевые камеры сгорания.

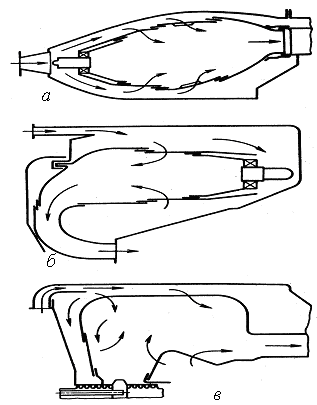

По направлению движения воздуха и газовой смеси по жаровой трубе камеры сгораний делятся: на прямоточные, противоточные и радиальные с вращающейся форсункой (см. рис.4.4).

Рис. 4.4 Схемы камер сгорания: а — прямоточная; 6 — противоточная; в — с вращающейся форсункой

Камеры сгорания с противоточным и радиальным направлением движения газов в жаровой трубе применяются в основном в малоразмерных ГТД с центробежным компрессором и вспомогательных силовых установках. Основное преимущество таких схем — компактность двигателя и снижение осевых размеров двигателя.

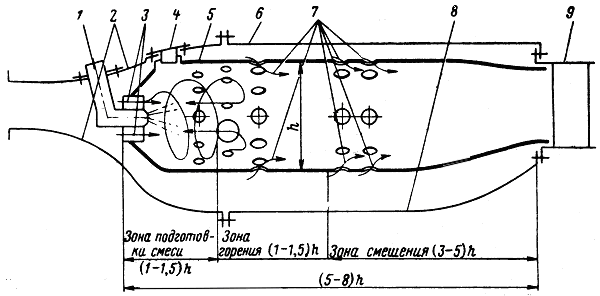

Принципиальная схема камеры сгорания (рис.4.5) включает в себя зону подготовки смеси, зону горения и зону смешения.

В первичной зоне для обеспечения полноты горения коэффициент избытка воздуха должен быть в пределах 1...1,4, что составляет примерно (40...60) % от расхода воздуха через камеру сгорания.

На

выходе из вторичной зоны, на входе в

сопловой аппарат турбины, для обеспечения

допустимой температуры Тг*

коэффициент избытка воздуха

![]() =

(3,8...4,5).

=

(3,8...4,5).

Камера сгорания состоит из диффузора 2, где скорость воздуха после компрессора снижается до 40-60 м/с, топливной форсунки 1, обеспечивающей подачу необходимого количества топлива и его распыл, жаровой трубы 5, внутреннего и внешнего кожухов 6 и 8. Для подачи первичного воздуха 3 в зону подготовки смеси и горения установлены стабилизаторы пламени, обеспечивающие противотоки (см. рис. 4.5).

Рис. 4. 5. Принципиальная схема камеры сгорания: I — топливная форсунка; 2 — диффузор; 3 — первичный воздух; 4 — фиксатор жаровой трубы; 5 — жаровая груба; 6 — наружный кожух; 7 — вторичный воздух; 8 — внутренний кожух; 9 — лопатка соплового аппарата турбины

Ввод вторичного воздуха 7 в зону смешения осуществляется так, чтобы максимально обеспечить равномерность температурного поля газов по высоте жаровой трубы, и заданное распределение по длине камеры сгорания. Для предотвращения стенок жаровой трубы от прогара внешняя поверхность стенки охлаждается конвективно за счет вторичного воздуха, а внутренняя стенка — пленочным охлаждением за счет подачи вторичного воздуха через специальные отверстия или щели в стенках жаровой трубы.

Фиксация жаровой трубы в корпусе камеры сгорания «обеспечивается со стороны зоны подготовки смеси форсунками и радиальными штифтами 4, а со стороны соплового аппарата 9 обеспечивается только радиальная фиксация стенок жаровой трубы по скользящей посадке. Такая схема крепления жаровой трубы обеспечивает ее надежную фиксацию относительно корпуса и исключает возникновение напряжений при температурных деформациях из-за разного нагрева стенок жаровой трубы и стенок камеры сгорания.