- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

3.6.2. Средний корпус компрессора

Средний корпус компрессора представляет собой тонкостенный цилиндр или усеченный конус в зависимости от профиля проточной части и является силовой связью между передним и задним корпусом. Корпуса выполняются разъёмными и неразъёмными (рис.3.11).

Неразъёмные корпуса просты в изготовлении, имеют наименьшую массу и более равномерную жёсткость по окружности, что позволяет назначать меньшие радиальные зазоры между роторными и статорными деталями проточной части. Однако в таких корпусах усложняется сборка ротора и НА, так как их можно устанавливать только с торцов корпуса. Поэтому роторы компрессоров с неразъёмным средним корпусом обязательно должны быть разборными. После установки ротора в корпус желательно провести его динамическую балансировку.

Разъёмные корпусы выполняются как с поперечными монтажными разъёмами (рис.3.11,б), так и продольными (рис.3.11, в) или с продольными и поперечными (рис.3.11,г). Конструкция сварного стального корпуса с продольным разъемом приведена на рис. 3.47.

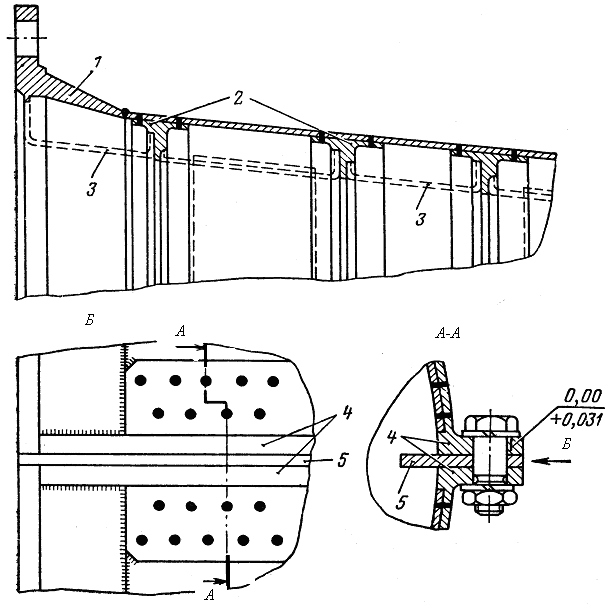

Рис.3.47. Элементы конструкции разъемного сварного корпуса: 1 – кольцевой фланец; 2 – кольца жесткости; 3 – трактовые кольца; 4 – продольные фланцы; 5 – технологическая прокладка

Разъёмный корпус существенно упрощает сборку компрессора, позволяет устанавливать неразборный или предварительно собранный и отбалансированный ротор, облегчает процесс обслуживания и ремонта компрессора. Однако они имеют большую массу по сравнению с неразъёмными, неравномерную жесткость, необходимы конструктивные элементы, обеспечивающие однозначную центровку и фиксацию элементов корпуса и герметичность стыков на всех режимах эксплуатации и всего ресурса.

Использование того или иного типа компрессора определяется конструкцией ротора и всего двигателя. Так корпус с продольным разъёмом значительно облегчает сборку компрессора и позволяет применять полностью собранный и отбалансированный ротор. НА устанавливаются в половинках корпусов, в одну из половинок укладывается ротор, закрывается второй частью корпуса и стягивается болтами по продольным фланцам (рис.3.48). При большом диаметре корпуса выполняются дополнительные технологические разъёмы (рис.3.11,г).

а

б в

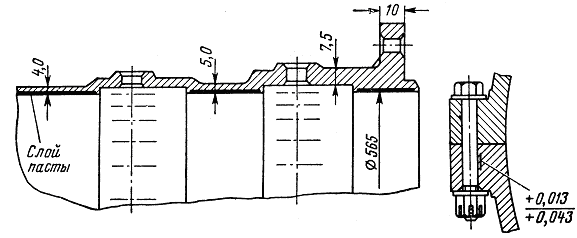

Рис. 3.48 Стальные разъёмные корпуса компрессоров: а - литой корпус; б - сварной корпус; в – крепление продольного разъёма корпуса: 1 - кольцевой фланец; 2 – лопатка НА; 3 – установочное кольцо; 4 – трактовое кольцо; 5 – корпус; 6 – 6олт крепления НА; 7 – прокладка

Такие разъёмы позволяют получить более равномерную окружную жёсткость корпуса и облегчают технологический процесс изготовления, сборки и обслуживания. Для повышения продольной и окружной жёсткости корпусов, на его наружной поверхности выполняются рёбра. Корпуса изготавливают литьём либо сваркой, из листовой стали.

В литых корпусах фланцы, обычно выполняются за одно целое с половинками корпусов (рис.3.48,а). Толщина продольных фланцев в 2…3 раза больше толщины стенки корпуса.

В стальных литых корпусах с механически обработанной внешней поверхностью иногда продольные фланцы привариваются роликовой или электросваркой (рис.3.48,в).

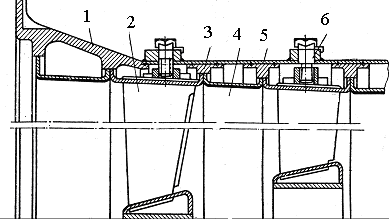

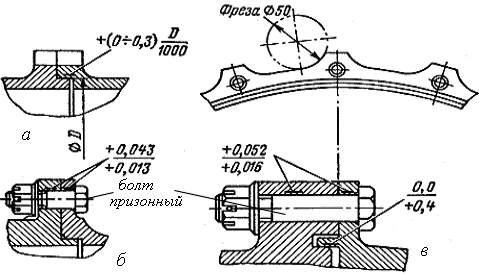

В сварных корпусах кроме продольных фланцев привариваются кольцевые торцевые фланцы 1 и установочные кольца 2 (см. рис.3.47). Кольца служат для установки и центровки трактовых колец и НА и увеличивают жёсткость корпуса. Взаимная фиксация половин корпуса обеспечивается призонными болтами, а необходимая герметичность тщательной обработкой соединяемых поверхностей фланцев и установкой необходимого числа болтов с шагом (6…10) диаметров болтов. Шаг установки болтов уменьшает к выходу из компрессора из-за повышения давления по длине компрессора и роста нагрузки на внутреннюю поверхность корпуса. Наличие поперечных разъёмов позволяет изготавливать секции корпусов из различных материалов и получать корпуса с постоянной окружной жёсткостью, что позволяет назначать минимальные радиальные зазоры. Так для корпуса компрессора первых ступеней возможно применение алюминиевых или магниевых сплавов то для последних ступеней из-за высоких температур и давлений необходимо применять стальные или титановые сплавы. Корпуса с поперечными разъёмами могут использоваться только с разборными роторами. Корпус состоит из ряда колец соединяемых между собой при помощи фланцев и болтов. Фланцы одновременно, выполняют роль ребер жесткости. Предварительная центровка колец корпуса между собой, с передним и задним корпусами производится по кольцевым буртам, а их фиксация по призонным болтам (рис.3.49).

Рис.3.49. Фланцевые соединения корпусов: а– центровка по кольцевому бурту; б – фиксация призонными болтами; в– центровка по кольцевой выточке

Для повышения надежности обеспечения герметичности стыка выполняются кольцевые проточки (рис.3.49,в), а для снижения массы и получения равнопрочной конструкции фланца на его наружной поверхности выполняются выфрезеровки (рис.3.49,а).

В стенках корпуса выполняются окна для отбора воздуха на обогрев и наддув кабины самолета, обогрев входного устройства и лопаток НА, а также перепуска части воздуха в атмосферу на режимах запуска для обеспечения газодинамической устойчивости компрессора. Окна выполняются в виде отверстий, равномерно расположенных по окружности, чтобы не искажать поле скоростей и давлений перед рабочими лопатками.

Окружная неравномерность скоростей и давлений является причиной вибрации лопаток и может привести к газодинамической неустойчивости работы компрессора.

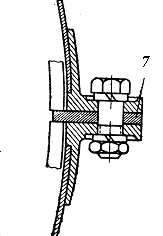

Отверстия обычно выполняются в плоскости НА, между лопатками и выходят в кольцевой коллектор, выполненный на наружной поверхности корпуса. Регулирование процесса перепуска воздуха из коллектора производится специальными устройствами, расположенными на его поверхности. В качестве таких устройств, применяются дроссельные заслонки (рис.3.50, а), тарельчатые клапаны (рис.3.50,б), либо гибкая лента (рис.3.50,в).

Рис.3. 50. Схемы устройств для перепуска воздуха: а – с дроссельной заслонкой; б – с тарельчатым клапаном; в – с гибкой лентой

Управление устройствами перепуска воздуха осуществляется приводами работающими по давлению топлива, масла или воздуха, как наиболее простые и однозначно связанные с оборотами ротора.

На рабочих режимах окна перепуска воздуха закрываются.

Для обеспечения ремонтнопригодности компрессора и контроля состояния деталей в процессе эксплуатации двигателя на корпусе

выполняются специальные лючки, закрываемые пробками и крышками различной конструкции.