- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

3.4. Рабочие лопатки компрессоров

Рабочие лопатки компрессоров являются одним из основных узлов определяющим удельные параметры двигателя надёжность работы и ресурс. При работе на лопатку действуют инерционные и аэродинамические силы и моменты, вызывающие напряжения растяжения, кручения и изгиба. Практически, все эти нагрузки носят частотный характер, приводящий к колебанию лопаток и вибрационным напряжениям.

Температура лопаток существенно изменяется от режима запуска до номинального режима, а также по длине компрессора и в высоконапорных компрессорах температура лопаток последних ступеней достигает 1000К и выше. В эксплуатационных условиях лопатки компрессора, особенно первых ступеней подвержены износу и повреждению вследствие попадания на вход двигателя посторонних предметов, пыли, капель влаги и т.д., что может быть причиной не только износа лопаток, но и выходу из строя двигателя.

Поэтому к проектированию, производству и контролю технического состояния лопаток в процессе эксплуатации предъявляются следующие требования:

- профильная часть лопатки должна иметь хорошие аэродинамические качества;

- обладать достаточно большой подъёмной силой, малым лобовым сопротивлением возможностью работы без срыва потока в большом диапазоне углов атаки;

- конструкция и материал лопатки должны обеспечивать достаточную механическую прочность в диапазоне всего эксплуатационного ресурса;

-

технология изготовления лопаток должна

обеспечивать высокую точность

изготовления и чистоту обработки

поверхности. Допустимые отклонения

номинальных размеров не более 0.05…0,15

мм, а угловых не более

![]() 15

мин. На профильной части лопатки не

допускаются даже мельчайшие риски,

которые могут быть причиной появления

трещин и поломок и существенного

увеличения гидравлических потерь.

Поверхность профильной части лопатки

обрабатывают до Ra

0.32 и выше;

15

мин. На профильной части лопатки не

допускаются даже мельчайшие риски,

которые могут быть причиной появления

трещин и поломок и существенного

увеличения гидравлических потерь.

Поверхность профильной части лопатки

обрабатывают до Ra

0.32 и выше;

- лопатки должны иметь приемлемые вибрационные характеристики, исключающие появление резонанса в диапазоне рабочих режимов двигателя. Разброс частот колебаний лопаток одной ступени не должен превышать 3…4%;- минимальная масса хвостовика лопатки, так как она во многом определяет нагрузку на диск рабочего колеса;

- конструкция хвостовика должна обеспечивать простоту сборки и замены лопатки;

- минимальные остаточные напряжения в материале лопатки после изготовления.

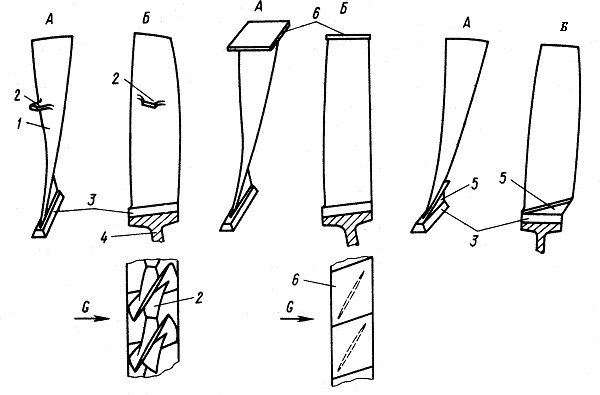

Конструктивно рабочая лопатка состоит из пера 1 (профильная часть) и хвостовика 3 (рис.3. 25).

Профиль и размеры профильной части лопатки определяются при газодинамическом расчёте и уточняются при расчёте на прочность и колебания. Для предотвращения резонансных колебаний, на лопатках большого удлинения, могут выполняться антивибрационные полки 2, образующие при установке в диск замкнутое кольцо. Эффект гашения колебаний достигается за счёт трения соседних вибрационных полок лопаток по торцевым поверхностям. Если позволяет прочность, то полки 6 размещают на периферии лопаток, что приводит к уменьшению перетекания воздуха с выхода на вход и удерживает лопатку от скручивания и деформаций по всей длине лопатки, обеспечивая оптимальныеаэродинамические характеристики. При установке лопаток, по полкам создаётся натяг до 0.2…0.4 мм, исходя из допустимого контактного давления 50 МПа. Для повышения значения допустимого контактного давления и уменьшения износа, торцевую контактную поверхность либо упрочняют, либо покрывают специальным износостойким материалом.

Р

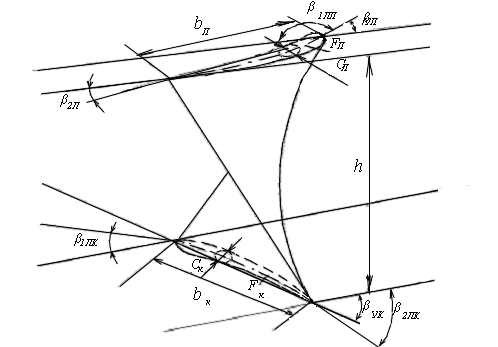

При газодинамическом профилировании лопатки необходимо учитывать влияние на их статическую и динамическую прочность основных конструктивных параметров лопатки (Рис.3.26) таких как: трапециевидность, клиновидность, изогнутость, закрученность.

Трапециевидность лопатки определяется как отношение хорды профиля лопатки в периферийном сечении bп к хорде профиля в корневом сечении bк и составляет 0.85…1.3.

Клиновидность лопатки определяется в сравнении относительной толщины профиля в периферийном сечении к относительной толщине профиля в корневом сечении.

Относительная толщина профиля это отношение максимальной толщины профиля в соответствующем сечении к длине хорды в этом же сечении С=Смах./b. Для современных компрессоров С в корневом сечении составляет 0.07…0,08, в периферийном 0,025…0,03. Минимальное значение С определяется в основном условиями прочности, жёсткости и технологическими возможностями изготовления.

Рис. 3.26. Основные геометрические параметры лопаток компрессоров

Изогнутость профиля это разность углов на входной и выходной кромках лопатки. Входной и выходной угол лопатки это угол между касательной к средней линии профиля и осью решётки. Входная и выходная кромка лопатки закругляются радиусом, определяемым из обеспечения оптимальных условий обтекания и прочности, так как эти требования противоположны. Увеличение радиуса закругления лопатки обеспечивает повышение прочности, снижает чувствительность к повреждению при попадании на вход двигателя посторонних предметов, повышает долговечность, однако при этом снижаются аэродинамические качества профиля, увеличиваются волновые потери, падает КПД компрессора. Углом закрутки лопатки характеризуют разность между углами установки лопатки в корневом и периферийном сечениях. Угол установки, это угол между хордой лопатки и осью решётки. В компрессорах угол установки всегда переменен по высоте, т.е. лопатки компрессора закручены от корневого до периферийного сечения.

При расчёте напряжений это необходимо учитывать из–за взаимного влияния растягивающих сил, изгибающих и скручивающих моментов.

Отношение площадей Fк корневого и Fп периферийных сечений. Для дозвукового потока отношение Fк/Fп =1.5…3.0, причём меньшее значение для последних ступеней. Для сверхзвукового потока отношение Fк/Fп = 2…4. Относительное удлинение лопатки характеризуется отношением длины лопатки h к хорде b на среднем диаметре. Удлинение лопатки может изменяться от 1,5 до 4,5.

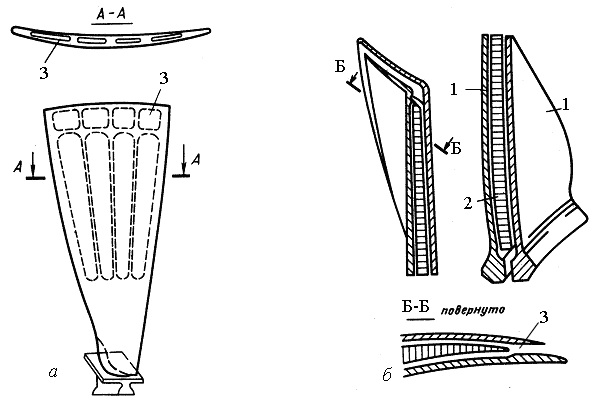

В высоконагруженных компрессорах всё большее применение находят широкохордные лопатки малого удлинения (рис..3.29), что позволяет повысить КПД и запас по срыву ступени компрессора. Для снижения массы широкохордных лопаток вентиляторов их изготавливают полыми (рис.3.27,а), либо полыми с наполнителем сотовой конструкции (рис.3.27, б).

Рис.3.27. Широкохордные лопатки вентиляторных ТРДД:

а – полые лопатки; б – с сотовым наполнителем; 1 – оболочка; 2 – наполнитель сотовой конструкции; 3 - полости