- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

3.3.4. Расчет усилия затяжки стяжного болта

Стягивающий болт (болты) должны обеспечивать нераскрытие торцевого стыка соединения элементов ротора при действии на него следующих нагрузок:

- от осевых составляющих сил, возникающих при передаче крутящего момента;

- от изгибающих моментов массовых сил и гироскопических моментов;

- от осевых газодинамических сил;

- от термической силы возникающей вследствие неодинакового линейного расширения ротора и стягивающего болта.

Расчетная схема ротора представлена на рис.3. 22.

Осевое усилие Р1 раскрывающее стык от действия, передаваемого крутящего момента Мкр, определяется для режима максимального расхода воздуха

P1=Pокр.·tgα=

![]() ,

(3.3)

,

(3.3)

где Рокр - окружная составляющая силы, действующая в месте соединения секций соответствующей ступени; r - средний радиус размещения шлиц; α- половина угла при вершине шлиц. При затяжке болта на гранях шлиц возникают напряжения смятия σсм, распределенные одинаково на обе грани. При работе, если сила предварительной затяжки будет равна Р1, на одной гране напряжения увеличатся в 2 раза, а на другой равны нулю.

2. Под действием суммарного изгибающего момента MИ возникает ослабление плотности стыка во внешних растянутых барабанных участках, как наиболее удаленных от нейтральной оси. Величина и местоприложение суммарного изгибающего момента ротора MИ определяется по эпюре изгибающих моментов для двигателя. Осевая составляющая силы от изгибающего момента определится:

P2=2MИ /r (3.4)

Чем больше радиус размещения торцевых шлиц, тем меньше необходима сила предварительной затяжки болта.

3.Определение усилия затяжки болта для предотвращения раскрытия торцевого стыка от действия газодинамических и инерционных сил Рa осуществляется при расчёте осевых сил каждой ступени компрессора. Следует отметить, что ослабление стыка, в первую очередь, возможно в месте стыка последней и предпоследней ступени компрессора, потому что осевые газодинамические силы на дисках направлены в противоположные стороны.

4. Термическая сила Рt определяется из условия равенства суммарных температурных деформаций элементов ротора Δ lр. и болта Δ lδ.

Δ l=Δ lpt+ Δ lp.упр. (3.5)

Δ lδ= Δ lδ.t+ Δ lδ.упр ,

где – Δ lpt удлинение ротора при нагреве, определяется как сумма термических удлинений всех участков вала

Δ

lр.t=![]() д.t.i=

д.t.i=![]() д.i·αд.iΔtд.i

(3.6)

д.i·αд.iΔtд.i

(3.6)

Термическое удлинение болта при нагреве

Δ lδ.t= lδ·αδ·Δtδ (3.7)

В выражениях (3.6), (3.7) lд.i и lδ – длина i-ой секции ротора и длина болта соответственно, αдi и αδ – коэффициенты линейного термического расширения секций ротора и болта; Δtдi и Δtδ изменение температуры секции ротора и болта по отношению к температуре сборки.

Δ

lp.упр.=

Pt![]() д.i

(3.8) и Δ

lδ.упр=Ptαδ

,

(3.9)

д.i

(3.8) и Δ

lδ.упр=Ptαδ

,

(3.9)

где Рt – термическая сила, возникающая из-за различных температурных деформаций ротора и болта; αдi и αδ податливость ротора и болта, для одноосного напряжённого состояния обратная жёсткости с.

![]() ,

(3.10)

,

(3.10)

где l - длина элемента,

F- площадь сечения элемента, Е- модуль упругости первого рода. Уравнения (3.8) и (3.9) можно записать:

![]() (3.11)

(3.11)

![]() (3.12)

(3.12)

Подставляем (3.6), (3.7), (3.11), (3.12) в уравнения (3.3), (3.4) получим

Δ

lρ

=

|

l дi |

Eдi · Fдi |

(3.13)

Δ

lδ

=

lδ

αδ

Δ

tδ

+ ρt

|

|

Eδ · Fδ |

В уравнении (3.13) упругая деформация растяжения принимается со знаком «плюс».

Если секции стянуты не одним, а несколькими болтами m , работающими параллельно, то их податливость определится

![]() (3.15)

(3.15)

Из равенства (3.13) и (3.14) определяем упругую силу

(3.16)

(3.16)

где Δ lt - разность термических удлинений секций ротора и болта.

Для предотвращения появления термической силы необходимо либо исключить разность деформаций ротора и болта, либо увеличить податливость стягивающих и стягиваемых элементов.

Для уменьшения разности удлинений секций ротора и болта можно за

счет увеличения длины болта постановкой дополнительных втулок (рис.3.23), повышения податливости элементов ротора выполняя торцовые фланцы фасонными (рис.3.22), либо под головку стяжного болта и гайку устанавливают пружинные шайбы (рис.3.24).

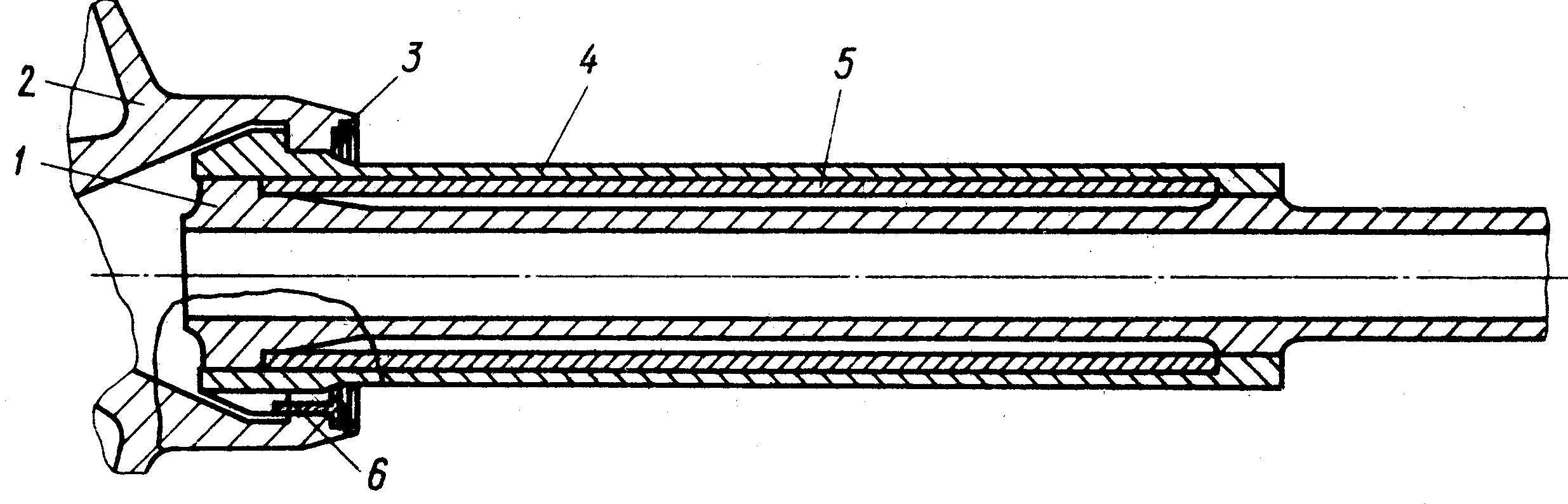

Рис.3.23. Стяжной болт с дополнительными втулками: 1– стяжной болт; 2 – диск первой ступени; 3 – разрезное стопорное кольцо; 4 – внешняя втулка; 5 – внутренняя втулка; 6 – шайба контровочная

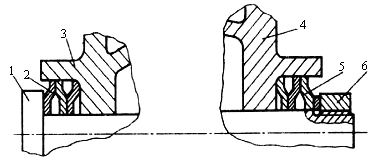

Рис.3. 24. Стяжной болт с упругими элементами:1 – головка стяжного болта; 2 и 5 – пружинящие шайбы; 3 – диск первой ступени ротора; 4 – диск последней ступени ротора; 6 – гайка

Однако полностью исключить термическую силу невозможно, хотя бы потому, что прогрев секций ротора и болта происходит по-разному. Сила предварительной затяжки болта Р3 должна определяться с учетом всех рассмотренных выше сил, вызывающих раскрытие торцевого стыка при максимально возможных в эксплуатации значениях

Р3 = к(Р1 +Р2 + Рa + Рt), (3.17)

где к- коэффициент запаса затяжки, обычно к = 1,15…1,25.

Величина Р3 может достигать нескольких сотен ньютонов. Напряжения смятия на торцевых поверхностях шлиц σсм не должны превосходить допустимых напряжений данного материала с учетом запасов прочности. Добиться допустимых значений напряжений смятия можно, изменяя геометрические размеры барабанных проставок r, e и δ (см. рис.3.22).