- •1. Усилия, действующие в газотурбинных двигателях…………………………………………..…………………….9

- •1.5 Крепление двигателя на самолете………….……...……43

- •1.6. Контрольные вопросы…………………………….……..…...45

- •3. Компрессоры гтд………………...……………………..….….……56

- •4. Камеры сгорания…………………………………….……...…117

- •5. Газовые турбины…………………………………….……….......144

- •Введение

- •1. Усилия, действующие в газотурбинных двигателях

- •1.1. Осевые силы в гтд от газового потока

- •Входное устройство

- •Осевой компрессор

- •Центробежный компрессор

- •Камера сгорания

- •Газовая турбина

- •Реактивное сопло

- •1.3. Инерционные силы и моменты, действующие на элементы гтд

- •1.4. Силовые схемы гтд

- •1.4.1 Силовые схемы роторов

- •Силовые схемы роторов гтд по осевым связям

- •Условное (стилизованное) изображение элементов ротора

- •Силовые схемы роторов по радиальным связям

- •1.4.2 Силовые схемы корпусов

- •1.5. Крепление двигателя на самолете

- •1.6. Контрольные вопросы

- •2. Входные устройства

- •2.1. Общие сведения

- •2.2. Дозвуковые входные устройства

- •2.3. Сверхзвуковые входные устройства

- •2.4. Противообледенительные устройства

- •3. Компрессоры гтд

- •3.2 Классификация компрессоров

- •3.3. Роторы осевых компрессоров

- •3.3.1. Роторы барабанного типа

- •3.3.2. Роторы дискового типа

- •3.3.3. Роторы барабанно-дискового типа

- •3.3.4. Расчет усилия затяжки стяжного болта

- •3.4. Рабочие лопатки компрессоров

- •3.4.1. Соединение лопаток с дисками

- •3.5. Направляющие и спрямляющие аппараты

- •3.5.1. Консольное крепление лопаток

- •3.5.2. Двухстороннее крепление лопаток

- •3.6. Корпусы осевых компрессоров

- •3.6.1. Передний корпус компрессора

- •3.6.2. Средний корпус компрессора

- •3.6.3. Задний корпус компрессора

- •3.7. Радиальные и осевые зазоры

- •3.8. Контрольные вопросы

- •4. Камеры сгорания

- •4.1. Основные требования к камерам сгорания

- •4.2. Типы камер сгорания и их основные элементы

- •4.3. Конструктивное выполнение основных элементов камер сгорания

- •4.3.1. Диффузоры

- •4.3.2. Жаровые трубы

- •4.3.3. Топливные форсунки

- •4.4. Воспламенение топливовоздушной смеси в процессе запуска

- •4.5. Основные дефекты в камерах сгорания

- •4.6. Краткие сведения технологии изготовления

- •4.7. Материалы деталей камер сгорания

- •4.8. Контрольные вопросы

- •5. Газовые турбины

- •5.1. Требования к турбинам

- •5.2. Конструкция газовых турбин

- •5.2.1. Роторы турбин

- •5.2.2. Диски

- •5.2.3. Рабочие лопатки

- •5.3. Охлаждение лопаток турбин

- •5.4. Крепление лопаток

- •5.5. Сопловые аппараты и корпусы турбин

- •5.5.1. Крепление сопловых лопаток

- •5.6. Корпуса турбин

- •5.7. Радиальные и осевые зазоры

- •5.8. Узлы соединения валов компрессоров и турбин

- •5.9. Охлаждение турбин

- •5.10. Контрольные вопросы

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

3.3.2. Роторы дискового типа

Ротор дискового типа представляет собой набор отдельных дисков, закреплённых на общем валу (рис.3.13).

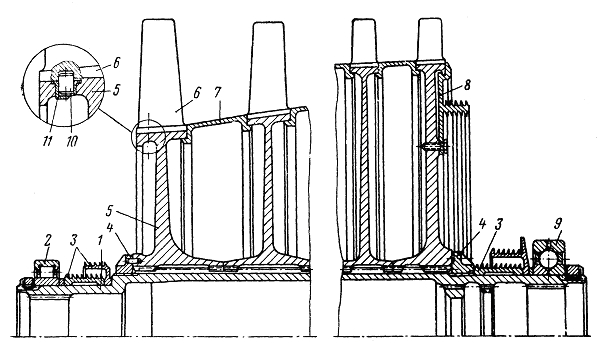

Рис.3.13. Ротор дискового типа: 1 – вал; 2 – передний подшипник ротора; 3 – втулки лабиринтного уплотнения; 4 – гайки, стягивающие диски; 5 – диски; 6 – лопатки; 7 – трактовые кольца; 8 – диск лабиринтного уплотнения; 9 – радиально-упорный задний подшипник; 10 – фиксатор рабочей лопатки 1-ой ступени; 11 – контровочная втулка фиксаторов

Каждый диск 5 имеет обод для крепления рабочих лопаток 6 и ступицу крепления дисков с валом для передачи крутящего момента от турбины. Ширина обода диска определяется длинной полки замка устанавливаемых лопаток, ширина ступицы из условия прочности диска и передаваемого крутящего момента, а полотно диска специально профилируется – утоньшается от ступицы к ободу из условия прочности и минимальной массы. Иногда для упрощения технологии изготовления и снижения стоимости производства полотно диска выполняют постоянной толщины. Соединение дисков с валом должно обеспечивать надежную центровку, осевую фиксацию относительно вала, передачу крутящего момента на всех режимах эксплуатации и их сохранение на время всего ресурса. Нарушение центровки и осевые смещения дисков недопустимы, так как могут привести к разбалансировке ротора, повышению вибрации, изменению зазоров между роторными и статорными деталями двигателя и их касанию, и в итоге к снятию двигателя с эксплуатации.

Для передачи крутящего момента от вала к дискам применяются следующие способы:

- при помощи трения;

- шлицевое соединение;

- призонные болты.

При передаче крутящего момента за счёт сил трения (рис.3.14) диски должны устанавливаться на вал с большим натягом, чтобы обеспечить надежность соединения на всех режимах работы двигателя, когда диск нагрет и растянут центробежными силами.

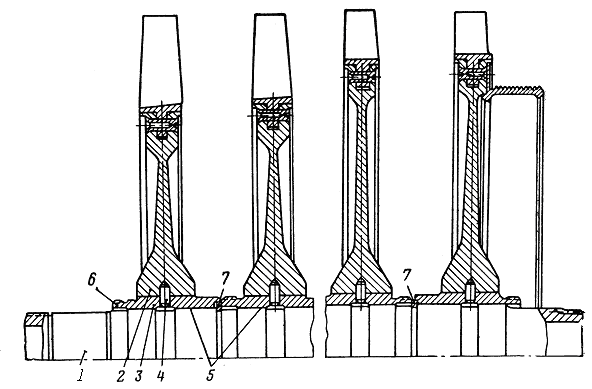

Рис.3.14. Ротор дискового типа с передачей крутящих моментов от вала к дискам силой трения: 1 – вал с коническими посадочными поверхностями; 2 –диск из алюминиевого сплава; 3 – стальная втулка, запрессованная в диск; 4 –радиальные штифты для фиксации втулки в диске; 5 – коническая поверхность втулки; 6 – резьба на втулке для съемника при разборке ротора; 7 – разрезные кольца для осевой фиксации дисков на валу

Это требует создания больших натягов в холодном состоянии (высокие напряжения в диске) и вызывает трудности при сборке.

Если диск изготавливается из алюминиевого сплава, то для сохранения натяга в рабочем состоянии в ступицу диска запрессовывают стальную втулку 3, закреплённую специальными радиальными штифтами 4 (рис.3.14).

Радиальные штифты также обеспечивают центрирование диска относительно втулки независимо от режима работы двигателя. В настоящее время схема соединения диском с валом напрессовкой в ГТД не находит применения.

При передаче крутящего момента от вала к дискам при помощи шлицев (рис.3.13.) натяг нужен только для центрирования дисков относительно вала. В зависимости от профиля шлицев центровка дисков осуществляется или по боковым поверхностям шлицев (рис.3.15,а, б) или по цилиндрическим поверхностям (рис.3.15,в).

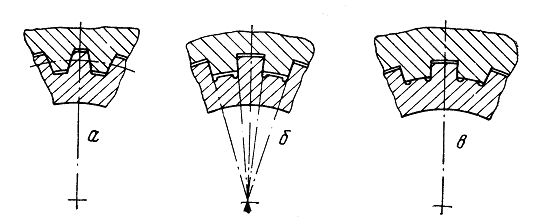

Рис.3.15. Профили шлицев:

а – эвольвентные; б – трапециевидные; в - прямоугольные

При выполнении трапециевидных шлицев с боковыми поверхностями, расположенными по радиусу (рис.3.15,б) сохраняется центровка дисков на всех режимах работы двигателя, что не требует больших натягов при сборке. Для снижения влияния температурных и инерционных деформаций на центрирование дисков могут применяться упругие ступицы (рис.3.16, а), либо торцовые шлицы (рис.3.16,б) боковые грани которых направлены по радиусу.

Рис. 3.16. Соединение

дисков с валом: а – осевыми

эвольвентными шлицами; б – торцовыми

шлицами; 1 – диски; 2 – вал

Рис. 3.16. Соединение

дисков с валом: а – осевыми

эвольвентными шлицами; б – торцовыми

шлицами; 1 – диски; 2 – вал

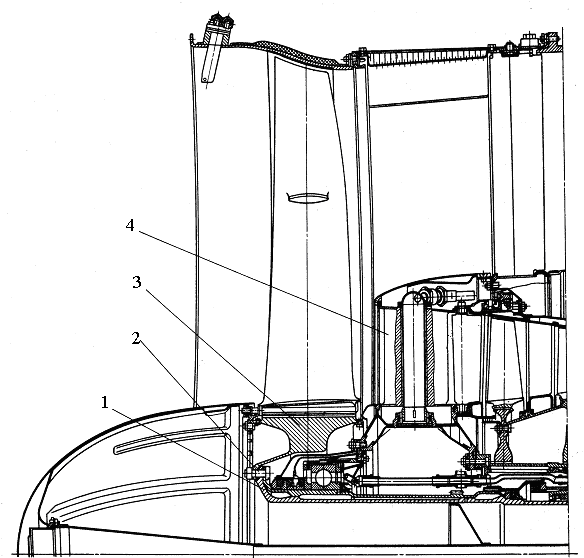

В вентиляторных ТРДД для крепления диска 3 к валу 1, центровки и передачи крутящего момента применяются призонные болты 2 (рис.3. 17).

Основные достоинства дисковых роторов:

- большая несущая способность, допускающая на среднем диаметре лопаток окружные скорости до 400…450 м/с, что повышает напорность ступени;

- хорошее согласование диаметров компрессора и турбины, что позволяет создавать двигатели с оптимальными диаметральными габаритами;

- оптимальное число лопаток для каждой ступени.

Недостатки дисковых роторов:

- невысокая изгибная и крутильная жёсткость, что снижает значение критических частот вращения ротора, приводит к крутильным колебаниям и для их исключения требуется увеличить диаметр вала, толщину ступиц дисков. В итоге значительно возрастает масса ротора;

- склонность к возбуждению колебаний самих дисков вследствие их малой жесткости;

- обязательное применение двух опор для ротора компрессора.

Рис.3.17. Соединение диска вентилятора с валом: 1 – вал ротора вентилятора; 2 – призонный болт; 3 – диск; 4 – дополнительный промежуточный корпус

Для предотвращения резонансных колебаний дисков, повышения критических скоростей вращения ротора и частот крутильных колебаний, а также отстройки от резонанса на стационарных режимах работы двигателя между дисками, под лопатками направляющих аппаратов, устанавливаются трактовые кольца 7 (рис.3.13).

Трактовые кольца не участвуют в передачи крутящего момента, служат для повышения изгибной и крутильной жёсткости роторов, гашению колебаний дисков и образуют проточную часть компрессоров.