- •Учебно-методическое пособие для студентов фТиП нгпу обучающихся

- •Оглавление

- •1.Организация учебно-трудового процесса в мастерской по механической обработке металлов

- •1.1.Памятка учащемуся по организации труда на рабочем месте۞

- •2. Безопасная работа на станках

- •3. Процесс резания. Общие сведения۞

- •3.1.Понятие о процессе резания

- •4.Физические основы процесса резания

- •5.Сопротивление металлов резанию

- •6.Общие сведения о металлорежущих станках

- •7.Понятие о технологическом процессе механической обработки металлов۞

- •8.Обработка металлов на токарных станках 8.1.Управление токарно-винторезным станком۞

- •Практическая работа №1. ۞ Изучение токарного станка 1к62.

- •9. Обработка наружных цилиндрических поверхностей

- •Практическая работа №2. ۞ Обработка наружных цилиндрических поверхностей на токарном станке

- •И меры его предупреждения

- •10.Обработка цилиндрических отверстий

- •Практическая работа №3. ۞ Обработка отверстий на токарном станке

- •11.Обработка конических поверхностей

- •Практическая работа № 4۞ Обработка конических поверхностей

- •12.Нарезание резьбы۞

- •Диаметры стержней под резьбу

- •Практическая работа № 5.۞ Нарезание резьбы на токарном станке

- •13.Обработка фасонных поверхностей

- •Окружные скорости при накатывании

- •Подачи при накатывании

- •Практическая работа № 6. ۞ Обработка фасонных поверхностей, накатка и полирование

- •Практическая работа №7۞ Проверка токарно-винторезного станка на точность

- •14. Обработка металлов на фрезерных станках

- •Практическая работа № 8. ۞ Управление фрезерным станком

- •15.Фрезерование плоскостей, пазов и разрезание

- •Практическая работа № 9. ۞ Обработка заготовок на фрезерном станке

- •Практическая работа № 10. ۞ Фрезерование с помощью делительной головки

- •Литература: ۞

4.Физические основы процесса резания

۞

Физическая сущность резания металлов - удаление с заготовки слоя металла в виде стружки с целью получения из нее детали нужной формы, требуемых размеров и качества поверхности.

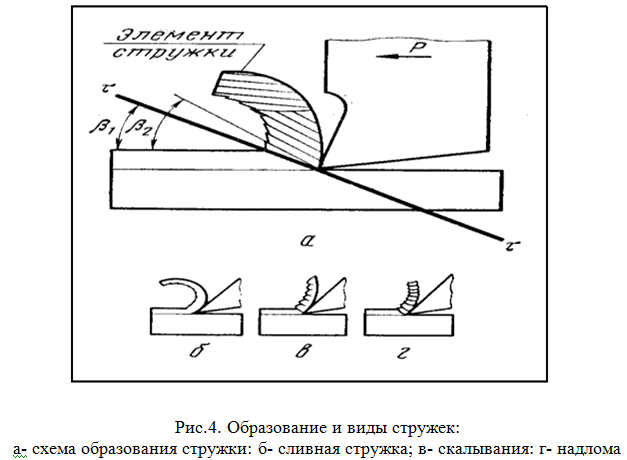

Процесс резания - это скалывание частичек металла под действием силы, с которой главная режущая кромка резца внедряется в срезаемый слой. Скалывание частичек металла (элементов стружки) происходит в плоскости τ - τ (рис. 4, а).

Угол между этой плоскостью и поверхностью резания называется углом сдвига β1 = 30-40о. Внутри каждого элемента происходят межкристаллические сдвиги под углом β2 = 60-65о.Отделяемая стружка под действием давления резца деформируется: она укорачивается по длине и увеличивается по толщине.

Это явление называется усадкой стружки.

Внешний вид стружки зависит от механических свойств металла и условий резания.

Если обрабатываются вязкие металлы (олово, медь, мягкая сталь и т. д.), то стружка представляет собой непрерывную ленту. Такая стружка называется сливной (рис. 4, б).

При обработке менее вязких металлов, например твердой стали, стружка образуется из отдельных элементов, слабо связанных между собой. Она называется стружкой скалывания (рис. 4, в).

Если обрабатывается хрупкий металл, например чугун или бронза, то отдельные элементы стружки надламываются и отделяются от заготовки и друг от друга. Эта стружка называется стружкой надлома (рис. 4, г).

При обработке одного и того же материала тип стружки может изменяться в зависимости от скорости резания, угла резания и других факторов.

Под действием деформации, сопровождающей скалывание элементов стружки, обработанная поверхность упрочняется. Это явление называется наклёпом. Глубина наклёпанного слоя может достигать 1-2 мм. Степень наклёпа (повышения твердости) и глубина наклёпанного слоя зависят от механических свойств обрабатываемого материала (у хрупких материалов наклёп образуется меньше, чем у вязких), от геометрии режущей части инструмента (больший наклёп вызывают малые передние углы), от режимов резания, смазки и других условий. При необходимости наклёп снимают отжигом детали.

При резании пластичных металлов на передней поверхности головки резца около режущей кромки образуется «бугорок» металла, как бы приварившегося к поверхности резца. Это так называемый нарост. Он возникает от притормаживания поверхностного слоя стружки при сходе её по передней поверхности резца.

Нарост обладает высокой твёрдостью и предохраняет переднюю поверхность резца от износа и перегрева. Однако он снижает точность и качество обработанной поверхности, так как в процессе резания периодически обламывается и попадает между режущей кромкой резца и заготовкой. При этом мелкие обломки образуют вмятины на обработанной поверхности, а прилипшие к ней частички нароста создают шероховатость. Поэтому нарост допустим только при обдирочной, черновой обработке.

Устранение причин наростообразования производится несколькими путями:

Во-первых, работой со скоростями резания, при которых, нарост практически не образуется (до 7 м/мин и более 80 м/мин). При малых скоростях резания температура в зоне резания недостаточна для спекания нароста, а при больших – нарост не успевает привариваться к резцу и уносится быстросходящей стружкой.

Во-вторых, применением смазочно-охлаждающих жидкостей.

В этих условиях уменьшается температура нагрева стружки и резца, а также уменьшается трение между стружкой и инструментом.

В-третьих, доводкой и полированием передней поверхности резца, что резко снижает трение стружки об инструмент и нарост не образуется.

В процессе резания выделяется значительное количество тепла.

Теплота резания распределяется следующим образом.

Больше всего нагревается стружка (≈80%), вследствие наивысшей степени деформации. Меньшую часть выделяемой теплоты воспринимает резец (≈10%) и еще меньшую – заготовка (≈8%). Совсем незначительная часть теплоты уходит в окружающую атмосферу(≈2%). Хотя резец по сравнению со стружкой нагревается меньше, но сходящая по передней поверхности резца горячая стружка дополнительно нагревает его. Под влиянием температуры нагрева твердость режущего инструмента уменьшается, износ режущей части увеличивается. Это вызывает необходимость менять режущий инструмент или затачивать и вновь устанавливать. Время непрерывной работы режущего инструмента до затупления называется стойкостью инструмента и измеряется в минутах.

Стойкость режущих инструментов зависит от многих факторов.

В первую очередь стойкость зависит от материала, из которого изготовлен инструмент. Наиболее стойким будет инструмент, материал которого допускает высокую температуру нагрева без значительной потери твердости (пластинки твердого сплава, минералокерамические пластины, быстрорежущая сталь и др.).

Стойкость режущего инструмента зависит также от свойств обрабатываемого материала, углов заточки инструмента, глубины резания и подачи, от скорости резания.

При обработке твердого материала стойкость режущего инструмента снижается. Если изменять углы заточки и форму передней поверхности резцов в сторону оптимальных значений, зависящих от свойств обрабатываемого материала, то можно добиться значительного повышения их стойкости и производительности.

С увеличением глубины резания и величины подачи стойкость инструмента снижается, но менее, чем при увеличении скорости резания. В некоторых случаях незначительное повышение скорости резания приводит к быстрому затуплению резца.

Стойкость режущего инструмента зависит также от его размеров и охлаждения. Чем массивнее инструмент, тем он лучше отводит тепло от режущей кромки.

Стойкость инструмента значительно возрастает при его охлаждении, так как при этом от режущей кромки отводится тепло и смазываются поверхности, по которым сходит стружка.

Рассмотренные физические явления, сопровождающие процесс резания (теплообразование, наклёп, нарост и др.), учитывают при выборе режущего инструмента и расчете режимов обработки (скорости резания, глубины резания и подачи).

Вопросы:

1. Сущность обработки металлов резанием.

2. Усадка стружки.

3. Назовите типы стружек и условия образования.

4. Наклёп и причины его образования.

5. Нарост и пути его устранения.

6. Распределение тепла, образующегося в процессе резания.

7. Стойкость инструмента и факторы, от которых в она зависит.