- •Учебно-методическое пособие для студентов фТиП нгпу обучающихся

- •Оглавление

- •1.Организация учебно-трудового процесса в мастерской по механической обработке металлов

- •1.1.Памятка учащемуся по организации труда на рабочем месте۞

- •2. Безопасная работа на станках

- •3. Процесс резания. Общие сведения۞

- •3.1.Понятие о процессе резания

- •4.Физические основы процесса резания

- •5.Сопротивление металлов резанию

- •6.Общие сведения о металлорежущих станках

- •7.Понятие о технологическом процессе механической обработки металлов۞

- •8.Обработка металлов на токарных станках 8.1.Управление токарно-винторезным станком۞

- •Практическая работа №1. ۞ Изучение токарного станка 1к62.

- •9. Обработка наружных цилиндрических поверхностей

- •Практическая работа №2. ۞ Обработка наружных цилиндрических поверхностей на токарном станке

- •И меры его предупреждения

- •10.Обработка цилиндрических отверстий

- •Практическая работа №3. ۞ Обработка отверстий на токарном станке

- •11.Обработка конических поверхностей

- •Практическая работа № 4۞ Обработка конических поверхностей

- •12.Нарезание резьбы۞

- •Диаметры стержней под резьбу

- •Практическая работа № 5.۞ Нарезание резьбы на токарном станке

- •13.Обработка фасонных поверхностей

- •Окружные скорости при накатывании

- •Подачи при накатывании

- •Практическая работа № 6. ۞ Обработка фасонных поверхностей, накатка и полирование

- •Практическая работа №7۞ Проверка токарно-винторезного станка на точность

- •14. Обработка металлов на фрезерных станках

- •Практическая работа № 8. ۞ Управление фрезерным станком

- •15.Фрезерование плоскостей, пазов и разрезание

- •Практическая работа № 9. ۞ Обработка заготовок на фрезерном станке

- •Практическая работа № 10. ۞ Фрезерование с помощью делительной головки

- •Литература: ۞

3. Процесс резания. Общие сведения۞

3.1.Понятие о процессе резания

Наиболее распространенными видами операций резания металлов на станках являются точение, сверление, строгание, фрезерование и шлифование. Обработка материалов каждым из этих видов операций производится специальными режущими инструментами: резцами, сверлами, фрезами, шлифовальными кругами.

Для осуществления процесса резания необходимы два движения (главное и вспомогательное), совершаемых инструментом и заготовкой (или одним из них) относительно друг друга. В различных видах обработки резанием эти движения выражаются по-разному. Например, в токарной обработке главным движением (движением резания) является вращение заготовки, а вспомогательным движением (движением подачи) - поступательное движение резца. При фрезеровании движение резания - это вращение фрезы, а подача осуществляется поступательным движением заготовки.

Несмотря на большое разнообразие конструктивных форм режущих инструментов, их рабочая (режущая) часть имеет общую основу - форму клина. Покажем это на примере широко применяемых при обработке металлов резанием инструментов: токарного резца и фрезы. С этой целью более подробно рассмотрим геометрию режущей части токарного резца и сравним ее с геометрией (основными углами) режущей части зуба фрезы.

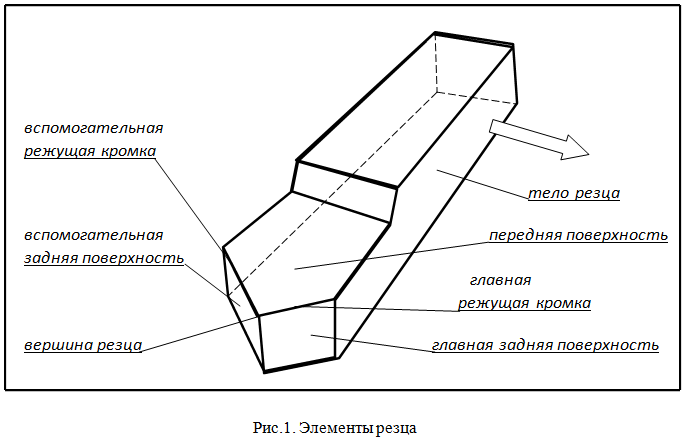

Токарный резец (рис. 1) состоит из тела, которое закрепляется в резцедержателе, и рабочей части - головки резца. В головке резца различают переднюю поверхность, по которой сходит стружка при резании, и две задние. Одна из задних поверхностей, обращенная к поверхности резания, называется главной задней поверхностью, а противоположная ей вспомогательной задней поверхностью.

Линии

пересечения передней и задних поверхностей

называются

режущими кромками. Кромка, снимающая слой металла, называется главной режущей кромкой, а вторая кромка - вспомогательной. Точка пересечения главной и вспомогательной режущих кромок называется вершиной резца.

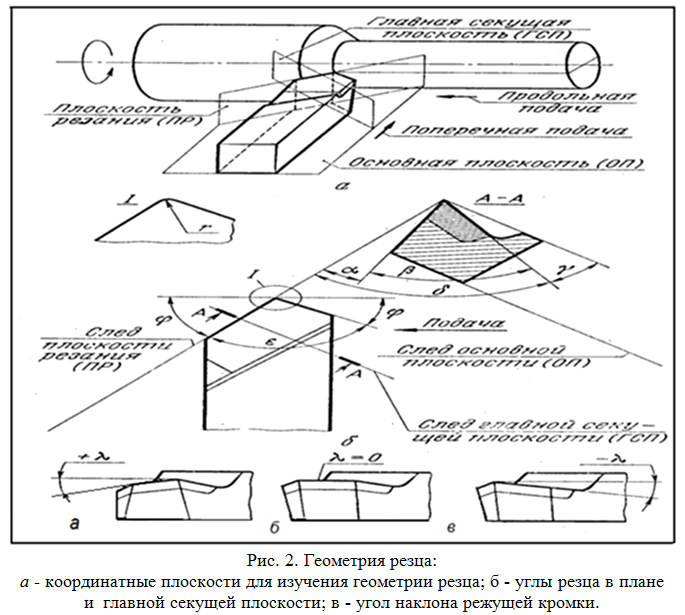

Для изучения геометрии резца вводятся следующие координатные плоскости (рис. 2, а).

Основная плоскость - плоскость, параллельная продольной и поперечной подачам резца. Обычно основная плоскость совпадает с опорной поверхностью резца.

Плоскость резания - плоскость, касательная к поверхности резания (с которой снимается стружка), проходящая через режущую кромку.

Главная секущая плоскость - плоскость, перпендикулярная плоскости резания и проходящая через главную режущую кромку. В основной плоскости резец имеет следующие углы (рис. 2, б).

Главный угол в плане α - это угол, образованный проекцией главной режущей кромки на основную плоскость и направлением подачи.

Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине ε – угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Углы φ и φ1 зависят от заточки и установки резца, а угол ε только от заточки. В сумме эти три угла составляют 180о.

Если рассечь резец главной секущей плоскостью, то в сечении будет видна клиновидная форма рабочей части резца, которая характеризуется, следующими основными углами.

Главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания. Обычно он составляет от 6 до 12о.

Передний угол γ – угол между передней поверхностью (или касательной к ней) и плоскостью, перпендикулярной к плоскости резания. Если передняя поверхность резца направлена вниз от режущей кромки, то передний угол считается положительным (+γ), а если вверх – отрицательным (-γ). Передний угол выбирают в зависимости от механических свойств обрабатываемого материала.

Угол заострения β – угол между передней и задней поверхностями (или между касательными к этим поверхностям).

Угол резания δ – угол между передней поверхностью и плоскостью резания.

Углы α и γ образуются при заточке резца, а углы β и δ являются производными от них: β = 90о – α – γ, δ = 90о – γ.

Углы α и γ зависят не только от заточки резца, но и от установки его относительно центра заготовки. При установке резца выше центра заготовки фактический задний угол (αφ) уменьшается, а передний (γ φ) – увеличивается.

Если резец установить ниже центра, то соответственно задний угол увеличится, а передний уменьшится.

Одной из характеристик геометрической формы режущей части резца является также угол наклона режущей кромки λ - угол между главной режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости (рис. 2, в).

Режущая часть зубьев фрез имеет такие же основные углы, что и токарный резец.

Любой вид обработки металлов резанием характеризуется режимами резания. Основными из них являются скорость резания, величина подачи и глубина резания.

Скоростью резания называется величина перемещения заготовки относительно режущей кромки инструмента в направлении главного движения.

Например, скорость резания при точении определяется по формуле:

Vр = πDn /1000 м/мин,

где D - диаметр обрабатываемой поверхности, мм;

n - частота вращения заготовки, мин -1.

Подачей s называется величина перемещения режущей кромки инструмента относительно заготовки в направлении движения подачи на один оборот детали. Измеряется величина подачи в миллиметрах на один оборот (мм/об).

Глубина резания t - это толщина снимаемого слоя металла за один проход при точении, например, t = (D -d) /2 мм,

где D - диаметр обрабатываемой поверхности, мм; d - диаметр обработанной поверхности, мм.

Зная режимы обработки, можно определить машинное (основное) время работы, т.е. время, затраченное непосредственно на снятие стружки.

При токарной обработке машинное время To определяется по формуле:

To=(L/ns)i мин,

где L - расчетная длина перемещения резца, мм; п - частота вращения заготовки, мин -1;

i - число проходов;

s - подача, мм/об.

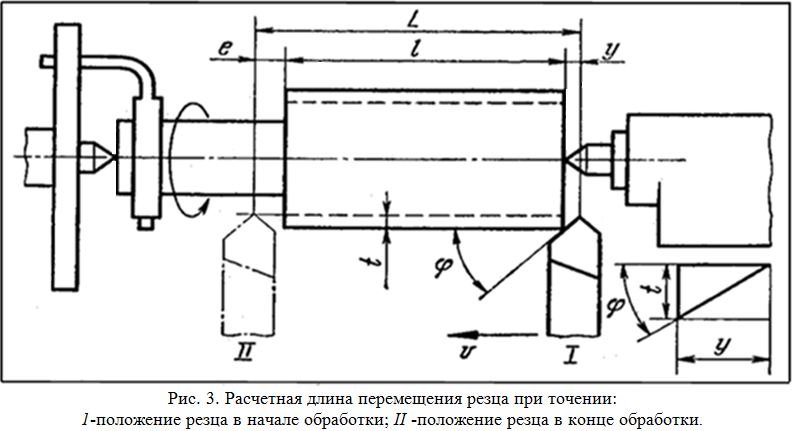

В свою очередь, расчетная длина L (рис.3) рассчитывается по формуле:

L=l+y+e,

где l - длина обрабатываемой поверхности заготовки, мм; y - величина врезания резца, мм;

e - величина перебега резца, мм.

Величина врезания зависит от глубины резания и величины главного угла в плане. Величина перебега принимается равной 1-3мм.

Вопросы:

1.Наиболее распространённые операции обработки металлов резанием и режущие инструменты, которыми они выполняются.

2.Движения инструмента и заготовки, необходимые для осуществления процесса резания.

3.Основа геометрии рабочей части режущих инструментов.

4.Координатные плоскости, вводимые при рассмотрении геометрии режущей части резца.

5.Назовите углы резца в плане и объясните, как они образованы.

6.Назовите углы резца в главной секущей плоскости и объясните, как они образованы.

7.Угол наклона главной режущей кромки режущего инструмента.

8.Сущность геометрии рабочей части резца.

9.Скорость резания, подача, глубина резания.

10.Машинное время и его определение при токарной обработке.