- •Учебно-методическое пособие для студентов фТиП нгпу обучающихся

- •Оглавление

- •1.Организация учебно-трудового процесса в мастерской по механической обработке металлов

- •1.1.Памятка учащемуся по организации труда на рабочем месте۞

- •2. Безопасная работа на станках

- •3. Процесс резания. Общие сведения۞

- •3.1.Понятие о процессе резания

- •4.Физические основы процесса резания

- •5.Сопротивление металлов резанию

- •6.Общие сведения о металлорежущих станках

- •7.Понятие о технологическом процессе механической обработки металлов۞

- •8.Обработка металлов на токарных станках 8.1.Управление токарно-винторезным станком۞

- •Практическая работа №1. ۞ Изучение токарного станка 1к62.

- •9. Обработка наружных цилиндрических поверхностей

- •Практическая работа №2. ۞ Обработка наружных цилиндрических поверхностей на токарном станке

- •И меры его предупреждения

- •10.Обработка цилиндрических отверстий

- •Практическая работа №3. ۞ Обработка отверстий на токарном станке

- •11.Обработка конических поверхностей

- •Практическая работа № 4۞ Обработка конических поверхностей

- •12.Нарезание резьбы۞

- •Диаметры стержней под резьбу

- •Практическая работа № 5.۞ Нарезание резьбы на токарном станке

- •13.Обработка фасонных поверхностей

- •Окружные скорости при накатывании

- •Подачи при накатывании

- •Практическая работа № 6. ۞ Обработка фасонных поверхностей, накатка и полирование

- •Практическая работа №7۞ Проверка токарно-винторезного станка на точность

- •14. Обработка металлов на фрезерных станках

- •Практическая работа № 8. ۞ Управление фрезерным станком

- •15.Фрезерование плоскостей, пазов и разрезание

- •Практическая работа № 9. ۞ Обработка заготовок на фрезерном станке

- •Практическая работа № 10. ۞ Фрезерование с помощью делительной головки

- •Литература: ۞

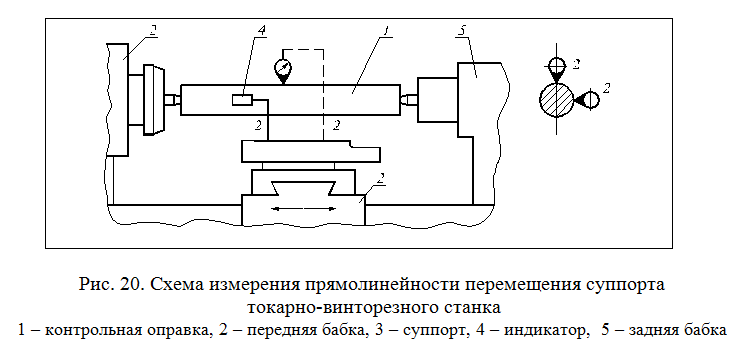

Практическая работа №7۞ Проверка токарно-винторезного станка на точность

Цель – изучить методы проверки на геометрическую точность токарно-винторезных станков, прошедших капитальный ремонт. Определить точность перемещения продольного суппорта токарно-винторезного станка.

Технические сведения. Методы проверки на точность, а также схемы и способы измерения геометрических параметров регламентируются государственными стандартами ГОСТ 22267-76, ГОСТ 8-82Е Станки металлорежущие.

Общие требования к испытаниям на точность. По степени точности станки подразделяются на пять классов: нормальной точности - Н, повышенной - П, высокой - В, особо высокой - А, особо точной - С. Большинство универсальных станков относится к классу Н. Эти станки предназначены для обработки поверхностей деталей с точностью 7-10 квалитетов. Значения допусков основных показателей точности при переходе от одного класса точности к другому принимаются по геометрическому ряду со знаменателем ряда, равным 1,6.

Точность металлорежущих станков определяются тремя группами показателей, характеризующих геометрическую точность, точность обработки деталей – образцов и дополнительными показателями.

В группу показателей геометрической точности входят:

точность баз станка для установки заготовки и режущего инструмента;

точность траекторий перемещений рабочих органов станка, несущих заготовку и инструмент;

точность расположения осей вращения рабочих органов станка, несущих заготовку и инструмент относительно друг друга и относительно баз;

точность взаимосвязанных относительных и угловых перемещений рабочих органов станка, несущих заготовку и инструмент;

точность делительных и установочных перемещений рабочих органов станка;

точность координатных перемещений рабочих органов станка;

стабильность некоторых параметров при многократности повторений проверки, например, точность подвода на жёсткий упор, точность малых перемещений подвода и т.п.

В группу показателей точности обработки деталей входят:

точность геометрических форм и расположения обработанных деталей;

постоянство размеров в партии деталей;

шероховатость обработанных поверхностей.

Дополнительные показатели точности станка характеризуют его способность к сохранению взаимного расположения рабочих органов для крепления заготовки и инструмента при:

приложенной внешней нагрузки;

воздействии тепла, возникающего при работе станка в холостую;

колебаниях в станке, возникающих при работе на холостом ходу.

Основные требования к средствам измерения.

Погрешность средств измерения, включающая погрешность показывающего измерительного прибора, отклонение формы и относительного положения рабочих поверхностей применяемых при измерении контрольных оправок должна соответствовать пределам допускаемых погрешностей измерения по ГОСТ 8.051-81 и погрешности метода измерения.

Контрольная оправка должны иметь твёрдость поверхности более HRC 52 при шероховатости контрольной части не более Ra 0,32. Контрольные линейки устанавливаются в горизонтальной плоскости на две плоскопараллельные концевые меры длины одинаковой высоты. При длине контрольной линейки более 500мм опоры располагаются на расстоянии 2/9 её длины от концов.

Содержание работы:

• ознакомление с теоретическими положениями по проверке токарных станков на геометрическую точность (более подробно в ГОСТ 22267-76, ГОСТ 8-82Е и ИСО 1708-79);

• ознакомление с порядком выполнения работы;

• подготовка необходимых средств контроля и измерения;

• выполнение основной (экспериментальной) части лабораторной работы по проверке точности прямолинейного перемещения суппорта в продольном направлении;

• оформление отчёта по выполненной лабораторной работе.

3. Оборудование, инструмент и аппаратура

Токарно-винторезный станок 1К62 (возможна замена на станок другой модели), индикатор часового типа ИЧ-2 ГОСТ 577-68, штатив для индикатора с магнитным основанием ШМ-IIН, контрольная оправка с хвостовиком или с центровыми отверстиями.

4. Безопасность выполнения работы

При проведении работ должны соблюдаться правила техники безопасности по ГОСТ 12.4.113-82 ССБТ Работы учебные лабораторные. Общие требования безопасности. ГОСТ 12.2.061-81 ССБТ Оборудование производственное. Общие требования безопасности к рабочим местам.

5. Исходные данные к лабораторной работе

Паспорт и акт приёмки токарно-винторезного станка 16К20, выданные заводом-изготовителем, ГОСТ 18097-88Е - Станки токарно-винторезные и токарные. Основные размеры. Нормы точности и жёсткости.

6. Порядок выполнения работы:

После инструктажа по технике безопасности следует подготовительный этап работы в ходе которого необходимо уточнить расположение органов управления и исполнительных органов проверяемого металлорежущего станка.

Далее следует изучить правила пользования средствами измерений.

На исполнительном этапе следует руководствоваться схемой проверки точности токарно-винторезного станка согласно ГОСТ 22267-76, которая приведена на рис.20.

Контрольную оправку 1 (рис.20) устанавливать в центрах передней 2 и задней 5 бабок. Резцедержатель расположить как можно ближе к оси центров станка.

Показывающий прибор (индикатор) 4 устанавливают так,

чтобы его измерительный наконечник касался образующей поверхности оправки 1 и был перпендикулярен к ней.

Измерения

производят в одной или двух взаимно

перпендикулярных плоскостях «а» и «б».

Показания индикатора на концах оправок

должны быть одинаковы. Допускается

производить измерения, если показания

индикатора неодинаковы. В этом случае

разность показаний индикатора должна

быть учтена в результатах измерений.

Измерения

производят в одной или двух взаимно

перпендикулярных плоскостях «а» и «б».

Показания индикатора на концах оправок

должны быть одинаковы. Допускается

производить измерения, если показания

индикатора неодинаковы. В этом случае

разность показаний индикатора должна

быть учтена в результатах измерений.

Отклонение от прямолинейности траектории перемещения суппорта равно наибольшей алгебраической разности показаний индикатора на заданной длине перемещения.

Записать контролируемые параметры. Сравнить полученные результаты с допускаемыми по государственному стандарту на данный вид станка.

Вопросы

1. Необходимость проверки станков на точность.

2. Три группы показателей точности металлорежущих станков.

3. Основные требования к средствам измерения при проверке на точность.

4. Математическое определение значений отклонений при использовании поверочной линейки.

5. Математическое определение значений отклонений при использовании поверочного угольника.

6. Математическое определение значений отклонений при использовании контрольной оправки.

7. Методика проверки токарно-винторезного станка на точность прямолинейного перемещения суппорта.

8. Погрешности механической обработки, которые могут возникнуть при использовании токарно-винторезного станка с нормой точности прямолинейного перемещения суппорта, выходящей за пределы допускаемой.