- •Часть I

- •Разделы дисциплины и виды занятий (кол. Часов)

- •1.1.Основные понятия

- •1.3 Гипотезы и допущения в сопротивлении материалов

- •1.4 Напряжения

- •1.5. Простейшие типы деформаций на примере стержней

- •2.2. Влияние собственного веса на напряжения и деформации стержней

- •2.4. Статически неопределимые стержневые конструкции

- •2.5. Методы экспериментального исследования процессов деформации и поведения

- •2.6.Допускаемые напряжения

- •2.7.Метод предельных состояний

- •3.Исследование напряженно-деформированного состояния

- •3.3. Плоское напряженное состояние

- •3.3.Напряжения на гранях элемента для случая плоского напряженного состояния

- •3.4. Удельная работа упругой деформации

- •4.2.1. Моменты инерции простейших фигур

- •4.2.2. Моменты инерции сечений относительно параллельно перенесённых осей

- •4.2.3. Моменты инерции сечений при повороте осей, главные оси

- •5.Сдвиг и кручение

- •5.1 Сдвиг

- •5.2.Потенциальная энергия при чистом сдвиге

- •5.3.Кручение стержней круглого поперечного сечения. Касательные напряжения и угол закручивания

- •5.4. Потенциальная энергия при кручении стержня

- •5.7.Определение перемещений и напряжений в витых пружинах с малым шагом витков

- •6. Плоский поперечный изгиб балок

- •6.2. Нормальные напряжения при чистом изгибе

- •6.3 Нормальные и касательные напряжения при плоском изгибе с поперечной силой

- •6.6.Понятие о центре изгиба

- •7. Перемещения при изгибе

- •7.1.Дифференциальное уравнение изогнутой оси балки, аналитический способ определения прогибов и углов поворота сечений

- •7.2.Энергетические методы расчёта деформаций стержней

- •7.3.Теорема о взаимности работ и перемещений

2.5. Методы экспериментального исследования процессов деформации и поведения

различных материалов на образцах при действии статической нагрузки

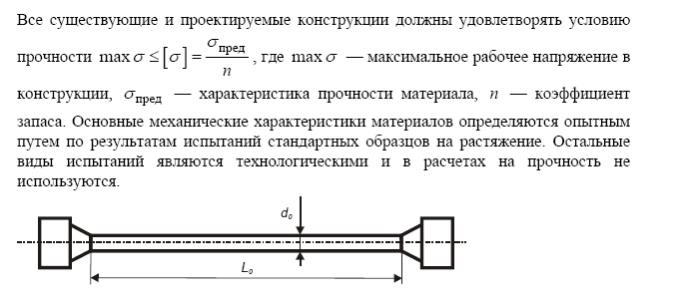

Рис.2.6.Образцы для испытания на растяжение

Образцы для испытаний чаще всего круглого поперечного сечения (рис. 2.6). Однако при изготовлении образцов из листового материала - поперечное сечение прямоугольник. Все образцы имеют рабочую часть длиной и постоянного диаметра и головки большего диаметра для крепления в захватах машины. Во избежание преждевременного разрушения в месте перехода от рабочей части к головке ГОСТ на образцах предусматривают наличие переходной конической части. На практике иногда вместо конической части выполняют переход от рабочей части к головке в виде скругления большим радиусом.

Для сопоставления результатов испытаний образцов разного диаметра соблюдается закон подобия образцов. Для стандартных образцов L0/d0=.10. Это, так называемые десятикратные образцы. Допускается также использование пятикратных образцов. Результаты испытаний существенно различаются для материалов в пластичном и хрупком состояниях.

В природе различаются хрупкое и пластическое состояние материала. При изменении условий испытания один и тот же материал может разрушаться и хрупко и пластично. Например, углеродистая сталь, пластичная при комнатной температуре 20.С, разрушается хрупко при температуре жидкого азота (-196.С). Чугун, хрупкий при растяжении и кручении, разрушается пластично при сжатии.

Хрупкое разрушение вызывается нормальными напряжениями и называется отрывом σ

Пластическая деформация вызывается касательными напряжениями и называется сдвигом. τ

Пластическое разрушение носит сложный характер, если пластическая деформация, образование и развитие трещин вызывается τ, то разделение тела на части в последний момент разрушения вызывается σ. Однако, пренебрегая моментом разрушения, можно сказать, что пластическое разрушение вызывается касательными напряжениями и называется срезом. τ

Знание признаков хрупкого и пластического разрушения чрезвычайно важно при анализе изломов конструкции. Анализируя вид излома, можно определить характер разрушения, вид нагрузки, ее величину и время ее действия.

Перечислим основные из этих признаков:

Таблица 2.1

-

Признак

Пластическое разрушение

Хрупкое разрушение

Пластические деформации

есть

Нет

Разрушающие напряжения

Касательные τ

Нормальные σ

Вид излома

матовый, волокнистый

блестящий, кристаллический

Что касается вида излома, то таким он является для металлических конструкций. Пластическому разрушению предшествует появление видимых пластических деформаций. Его можно предотвратить. Хрупкое разрушение происходит внезапно и часто сопровождается катастрофическими последствиями. Одна из главных задач конструктора избежать опасности хрупкого разрушения, не допустить хрупкого разрушения.

18

Определение механических характеристик материала рассмотрим на примере пластического разрушения мягкой стали. Приведенные для примера численные значения механических характеристик соответствуют стали С235.

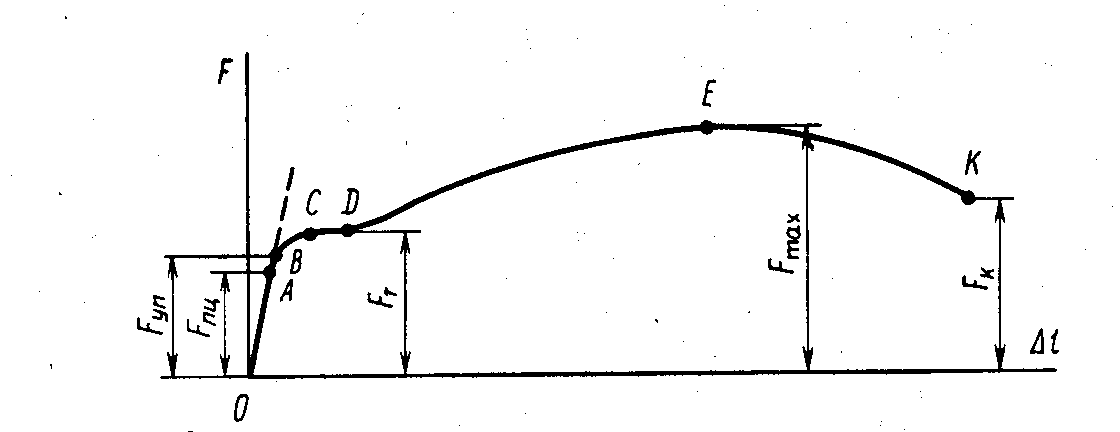

Рис.2.7.Диаграмма растяжения низкоуглеродистой (мягкой) стали С235

Рассмотрим основные участки на этой диаграмме и дадим определения основных механических характеристик материала.

Участок ОА -зона пропорциональности (на диаграмме прямая линия), заканчивается точкой А, соответствующей пределу пропорциональности. Пределом пропорциональности называется наибольшее напряжение, до которого материал подчиняется закону Гука.

![]()

где Fпц - нагрузка, соответствующая окончанию прямой линии (точка А),

A0 - площадь поперечного сечения образца до деформации.

Для стали С235 σ пц≈200Мпа.

Точка В соответствует пределу упругости материала. Пределом упругости материала называется максимальное напряжение, при котором в материале отсутствуют остаточные (пластические) деформации. σуп=Fуп/A0. Для стали С235. σуп≈ 210 МПа

Участок ВС- площадка текучести (горизонтальная), соответствует физическому пределу упругости. Физическим пределом упругости называется напряжение, при котором в материале не обнаруживается признаков остаточной деформация.

Участок CD „ площадка текучести (горизонтальная), соответствует физическому пределу текучести. Физическим пределом текучести называется напряжение, при котором деформация растет без увеличения нагрузки. Для стали С235. σт ≈ 250 МПа

Участок DЕ - зона упрочнения материала, заканчивается точкой Е, соответствующей пределу прочности материала. Пределом прочности или временным сопротивлением материала называется напряжение, соответствующее максимальной нагрузке на образец. Зона DE наз. зоной упрочнения. При максимальном усилии на образце образуется уменьшение поперечного сечения- «шейка».

Для стали С235. σв ≈ 400 МПа

Участок ЕК- зона местной деформации, Заканчивается точкой К, в которой происходит разрушение.

разгрузить, то линия разгрузки LO1 на диаграмме пойдет параллельно начальному участку, то есть при разгрузке имеет место чисто упругая деформация образца.

При нагрузке- деформация образца упругопластическая, при разгрузке упругая деформация снимается, пластическая остается.

При повторной нагрузке линии нагрузки и предыдущей разгрузки образуют петлю гистерезиса, площадь которой равна работе, затраченной на пластическую деформацию образца при повторном нагружении. Площадь петли гистерезиса мала по сравнению с площадью диаграммы и внешне линии разгрузки и

повторной нагрузки почти совпадают. Далее деформация образца продолжается так, как будто и не было промежуточной разгрузки. В результате при повторном нагружении у образца повысились характеристики прочности (предел пропорциональности, предел упругости), но уменьшился запас пластичности, то есть материал стал более прочным, но менее пластичным. Явление повышения прочности при предварительной упруго-пластической деформации называется наклепом.

19

В технике явление наклепа используют для повышения предела пропорциональности материала пружин, цепей, канатов и др. Однако иногда наклеп материала нежелателен и после технологических операций обработки металлов резанием, ковки, штамповки деталь повергают отжигу для снятия наклепа.

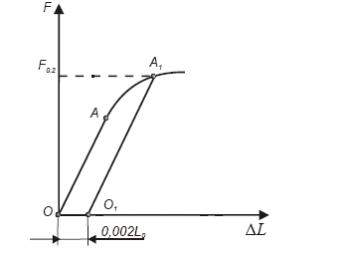

Площадка текучести имеется на диаграммах отожженных углеродистых сталей. На диаграммах легированных термообработанных сталей и большинства других материалов площадки текучести нет. В этом случае определяется условный предел текучести. Условным пределом текучести называется напряжение, при котором остаточная деформация составляет 0,2% от первоначальной длины образца .

Для определения условного предела текучести надо на оси деформаций отложить в масштабе и провести прямую, параллельную начальному участку OA. Ордината точки пересечения этой прямой с диаграммой деформирования есть нагрузка 0,2F, соответствующая условному пределу текучести σ0,2.

Рис.2.8.Условный предел текучести

Следует отметить, что 4 характеристики: пределы пропорциональности, упругости, текучести и прочности характеризуют одно и тоже свойство материала - сопротивление пластической деформации, но при различной допускаемой деформации

σпц- соответствует, ε≈0 ,005% ;

σ у - соответствует ε≈0,01% ;

σт- соответствует , ε≈0,2%;

σв-соответствует, ε≈10%.

Лишь одна характеристика - сопротивление разрыву характеризует сопротивление материала разрушению. Sк.

Предел прочности соответствует предельной нагрузке при растяжении, когда в образце начинает образовываться шейка, площадь поперечного сечения уменьшается и несмотря на некоторое снижение нагрузки, напряжения в шейке стремительно растут. В момент разрыва S к ≈2σв.

Работа разрушения при разрыве

Для оценки материала используют понятия: прочность, пластичность и вязкость. О прочности и пластичности сказано выше.

Вязкость материала характеризуется работой, затраченной на разрушение.

В высшей математике (свойства определенного интеграла) показано, что работа силы F на перемещении равна площади диаграммы в координатах F - Δ . Тогда работа, затраченная на разрушение образца в процессе испытаний на растяжение, равна площади диаграммы деформирования. Чем больше площадь диаграммы, тем больше вязкость материала, тем лучше он сопротивляется воздействию динамических нагрузок.

Полная деформация образца складывается из упругой и пластической деформации.

. ΔL=ΔL упр +ΔL пласт

Полная работа разрушения образца складывается из работ упругой Wупр и Wпласт пластической деформации.

W=Wупр+Wпласт.

В момент разрыва образца происходит его разгрузка: упругая деформация исчезает, пластическая остается. Поскольку разгрузка подчиняется закону Гука, работа упругой деформации равна площади треугольника

20

Wупр=Δ Lупр. Fразр /2

Обычно работу разрушения образца оценивают путем сопоставления с площадью прямоугольника с размерами Fв и ΔL, используя коэффициент заполнения диаграммы η.

W=η ΔL Fв

Для стали Ст3 η=.0,85...0,87.

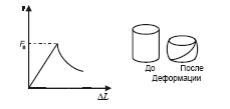

Испытание материалов на сжатие

Испытание материалов на растяжение- основной вид испытаний материалов. Именно результаты испытаний на растяжение приводятся во всех справочниках как механические характеристики материалов. Все другие виды испытаний являются технологическими и проводятся только в случае производственной необходимости. Тем не менее их изучение позволяет изучить поведение материалов при различных видах напряженно-деформированного состояния. При сжатии образцов из мягкой стали и других высоко пластичных материалов разрушения получить не удается.

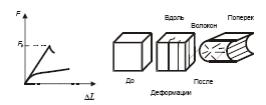

Поскольку объем образца при пластической деформации не меняется, с уменьшением высоты образца при сжатии площадь поперечного сечения увеличивается. Соответственно растет нагрузка, вызывающая пластическую деформацию. Диаграмма сжатия стали и вид образца до и после испытания показаны.

Рис.2.9.Испытание стали на сжатие Рис.2.10.Испытание чугуна на сжатие Рис.2.11.Испытание дерева на сжатие

Поведение чугуна при сжатии резко отличается от его поведения при растяжении. Если для испытаний на растяжение используется образец, у которого h/d=10, то для испытаний на сжатие берут h/d=1,5, так как при сжатии более длинного образца при больших нагрузках возможна потеря устойчивости образца, то есть изгиб его в боковом направлении. Вид чугунного образца до и после испытаний и его диаграмма сжатия показаны на рис.2.9 -2.11.

Цилиндрический образец (и стальной и чугунный) при сжатии превращается в бочонок. При этом его высота значительно меньше, чем до испытаний, то есть налицо большая пластическая деформация чугунного образца.

Бочкообразная форма образца вызвана силами трения между образцом и поверхностью пресса. Если уменьшить трение путем смазки торцов образца, например, парафином, то бочкообразность практически исчезает. Если стальной образец при сжатии не разрушается вовсе, то чугунный разрушается путем скола (среза) под углом порядка 30° к оси образца, а если уменьшить силу трения смазкой, то угол плоскости среза приближается к 45°. Следовательно при сжатии чугуна разрушение происходит путем среза под действием максимальных касательных напряжений. Напомню, при растяжении-сжатии плоскость действия максимальных касательных напряжений наклонена под углом 45° к оси стержня.

В изломе образца хорошо видны следы сдвига. Таким образом при сжатии чугунного образца наблюдаются все признаки пластического разрушения.

При растяжении чугун разрушается хрупко, при сжатии пластично. Важно отметить, что прочность чугуна на сжатие в 4 раза больше, чем на растяжение. Сталь при сжатии не разрушается, а вот пределы пропорциональности и текучести при растяжении и при сжатии примерно одинаковы.

Примером хрупкого разрушения при сжатии может служить сжатие камня, бетона, стали после закалки без отпуска, дерева вдоль волокон. В этих случаях разрушение происходит по плоскостям параллельным оси образца путем расслоения образца на отдельные сегменты.

Причиной разрушения при этом является не σmax или τmax, или максимальная линейная деформация. Отдельного рассмотрения заслуживает сжатие дерева. Дерево анизотропный материал, у которого свойства вдоль волокон и поперек волокон различны. вид образцов до и после испытаний и диаграммы сжатия дерева вдоль и поперек волокон показаны на рис.2.11.

Предел прочности дерева на растяжение примерно в два раза больше, чем на сжатие. Это объясняется тем, что при сжатии вдоль волокон дерево разрушается хрупко. Оно расслаивается на отдельные волокна, которые при дальнейшей деформации теряют устойчивость, изгибаются и переламываются.

При сжатии поперек волокон дерево деформируется пластично. Волокна сдвигаются друг относительно друга, образец сплющивается(сминается) и в конце концов разваливается в силу недостаточной прочности

21

скрепления волокон. Предел прочности дерева вдоль волокон примерно в 10 раз больше, чем поперек волокон.