- •2. Виды обработки резанием: свободное и несвободное, прямоугольное и косоугольное, непрерывное и прерывистое, нестационарное. Свободное резание.

- •2.Несвободное (осложненное) резание (рис. 3,б).

- •6.Характеристики деформаций металла при резании. Влияние различных факторов на характеристики деформаций.

- •7. Наростообразование при резании материалов

- •Технологические аспекты наростообразования

- •8. Система сил в условиях свободного резания

- •Методы определения сил резания

- •Влияние различных факторов на составляющие сил резания

- •11. Методы измерения температур резания. Влияние различных факторов на уровень температур в зоне резания.

- •12. Износ режущих инструментов и критерии затупления. Период стойкости инструмента, зависимость стойкости инструмента от различных факторов.

- •Виды износа режущего инструмента

- •Критерии износа режущего инструмента

- •Влияние различных факторов на износ и стойкость режущего инструмента

- •Период стойкости

- •13. Износ режущих инструментов

- •5.1. Физическая природа изнашивания

- •5.2. Очаги износа

- •5.3. Критерии затупления

- •5.4. Зависимость скорость−стойкость

- •5.5. Влияние условий резания на стойкость инструмента

- •5.6. Пластическая и хрупкая прочность

- •5.7. Надежность режущих инструментов

- •14 Режимы обработки на станках с чпу

- •3.4.1. Выбор параметров режима резания при токарной обработке

- •3.4.2. Точение

- •3.4.3. Фрезерование

- •3.4.4. Сверление

- •15Оптимизация

- •1.1.Роль оптимизации в повышении эффективности.

- •1.2. Содержание и последовательность оптимизации.

- •1.3. Критерии оптимизации.

- •1.4. Формулировка цели оптимизации.

- •2. Физические основы оптимизации.

- •2.1. Зависимость стойкости от скорости резания.

- •2.2. Зависимость стойкости от подачи, глубины резания.

- •2.3. Влияние стойкости на производительность и себестоимость.

- •3. Критерии оптимизации.

- •3.1. Производительность металлорежущего станка.

- •3.2.Себестоимость операции.

- •3.3. Себестоимость затрат по режущему инструменту.

- •3.4. Выбор критерия оптимизации.

- •16. Обрабатываемость материалов

- •12.2. Основные способы улучшения обрабатываемости

- •12.3. Технологические особенности механической обработки

- •17 Сос. Влияние сос на процесс резания

- •18 Особенности процесса резания при сверлении Расчет режимов. Назначение процессов зенкерования развертывания

Технологические аспекты наростообразования

Так как сходящая стружка скользит не по вершине резца, а по передней поверхности нароста, действительный передний угол как бы увеличивается (рис. 3. 11), что способствует облегчению процесса резания. Вследствие высокой твердости нарост, выполняя функции режущего лезвия, отчасти предохраняет переднюю и заднюю грани инструмента от истирания их сходящей стружкой и обработанной поверхностью и уменьшает нагревание. Это в свою очередь приводит к уменьшению изнашивания инструмента, т. е. к повышению его стойкости.

Вместе с тем наличие нароста увеличивает шероховатость обработанной поверхности. Еще Я. Г. Усачев заметил, что нарост является причиной появления неровностей на обработанной поверхности детали даже в условиях свободного резания.

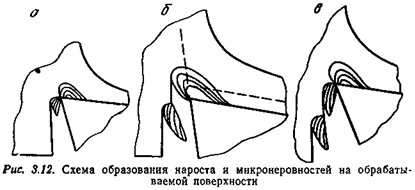

Схема процесса образования неровностей на обработанной поверхности по мере снятия сливной стружки сводится к следующему. Нарост, обладающий весьма высокой твердостью, выполняет, как отмечалось, функцию режущего лезвия. Он удлиняет резец, что и является причиной некоторого увеличения толщины среза посравнению с номинальной. В определенный момент выступающая часть нароста оказывается столь большой, что она срезается (рис. 3.12, а), отделяясь от основной массы нароста. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность. Эта частица нароста является выступающим краем неровностей. Разрушение нароста приводит к мгновенному уменьшению толщины среза (пунктирная линия на рис. 3.12, б). В дальнейшем размеры нароста снова увеличиваются и толщина среза постепенно возрастает, пока его выступающая часть опять не будет сорвана и унесена обработанной поверхностью (рис. 3.12, в). Этотпроцесс повторяется периодически, в результате вся обработанная поверхность оказывается усеянной неровностями.

Отрыв частиц нароста происходит не одновременно по всей контактирующей длине режущего лезвия, а лишь отдельными разобщенными участками, поэтому выступы неровностей расположены на обработанной поверхности беспорядочно. Высота микронеровностей во многом зависит от структуры обрабатываемого материала. При обработке сталей со структурой пластинчатого перлита металл больше деформируется, увеличивается нарост, усиливаются вибрации и в результате снижается класс шероховатости поверхности. Сталь со структурой мелкозернистого перлита обрабатывается чище, поэтому рекомендуется перед чистовой обработкой подвергать ее нормализации.

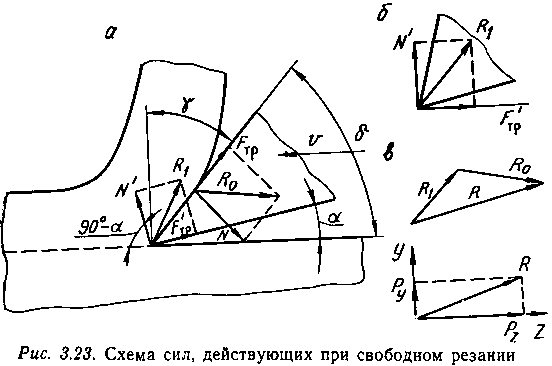

8. Система сил в условиях свободного резания

Рассмотрим систему сил, действующих при свободном резании •(рис. 3 .23,а). На переднюю поверхность резца давит стружка с силой R0, которая является равнодействующей нормальной силы Nисилы трения стружки о переднюю поверхность Fтр, т. е. R0 = N + Fтр. В то же время на заднюю поверхность резца вблизи режущего лезвия действует нормальная сила упругого противодействия обрабатываемого материала N' и сила трения о заднюю поверхность инструмента F'тр. Они дают результирующую силу R1. Таккак задний угол а мал, а при наличии износа на некотором участке задней поверхности равен нулю, за расчетную схему принимаем направление силF'тp и N', как показано на рис. 3.23,б, т. е. направление F’ противоположно вектору скорости резания v.Для осуществления процесса резания или сохранения равновесия резца к нему извне должна быть приложена сила, равная по величине и противоположная по направлению силе R = R0 + R1 (рис. 3.23,в).

Разложим силу R, приложенную к резцу, на две составляющие: 1) Рz в направлении главного движения, или перемещения резца; назовем ее тангенциальной силой и 2) Ру в направлении, совпадающем с осью резца; назовем ее радиальной силой резания. Спроектируем действующие силы на направление осей у и z. Получим:

Рг = Ncosγ + Fтpsinγ + F'тpH; (3.4)

Py = —Nsinγ + Fтрcosγ + N' H. (3.5)

Теоретические уравнения для определения сил, действующих на передней и задней гранях инструмента, сложны и, главное, не совсем точны, так как основаны на ряде гипотез и содержат коэффициенты, характеризующие свойства обрабатываемого металла. Эти же коэффициенты в большинстве случаев неизвестны и их нужно определить. Так, согласно исследованиям В. А. Кривоухова, с некоторыми допущениями можно принять нормальную силу равной

N= σ0tSξmc, (3.6)

где σ0 — предел текучести обрабатываемого материала при его сжатии; t — глубина резания; S — подача; ξ — коэффициент усадки стружки; тс — показатель политропы сжатия обрабатываемого материала.

Формула (3.6) получена на основе сопоставления процессов пластического сжатия и образования стружки. Как известно, зависимость сжимающей силы Рс и высоты сжимаемого образца hс при пластическом сжатии имеет вид:

. (3.7)

. (3.7)

Эта зависимость получила название политропы пластического сжатия, а показатель степени тс — показатель политропы.

Так как

,

,

где Ро — сила, прикладываемая к образцу; h0 — высота образца в начале пластического деформирования, можно записать

(3.8)

(3.8)

где Fo — площадь образца в начале пластического деформирования.

Применительно к процессу стружкообразования примем Pc = N, F0 = tS, ah0/hc=ξ. В результате подстановки и преобразований получим формулу (3.6) (формулу В. А. Кривоухова).

Приведенный пример теоретического определения нормальной силы N показывает всю сложность проводимых расчетов. В общем случае для определения сил резания необходимо знать характеристики пластического деформирования обрабатываемого металла, параметры сечения среза, коэффициенты трения и усадки стружки и углов резца.