- •1.0 Разработка и построение функциональной схемы.

- •2.0 Технологическая схема производства.

- •3.0 Функциональные схемы химических производств.

- •(В данном случае азотоводородной смеси для синтеза аммиака)

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Азотной кислоты

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Серной кислоты

- •Из химической схемы вытекает:

- •Серной кислоты методом дкда-двойного контактирования-двойной абсорбции.

- •1. Разработка и построение функциональной схемы. 3

3.0 Функциональные схемы химических производств.

12

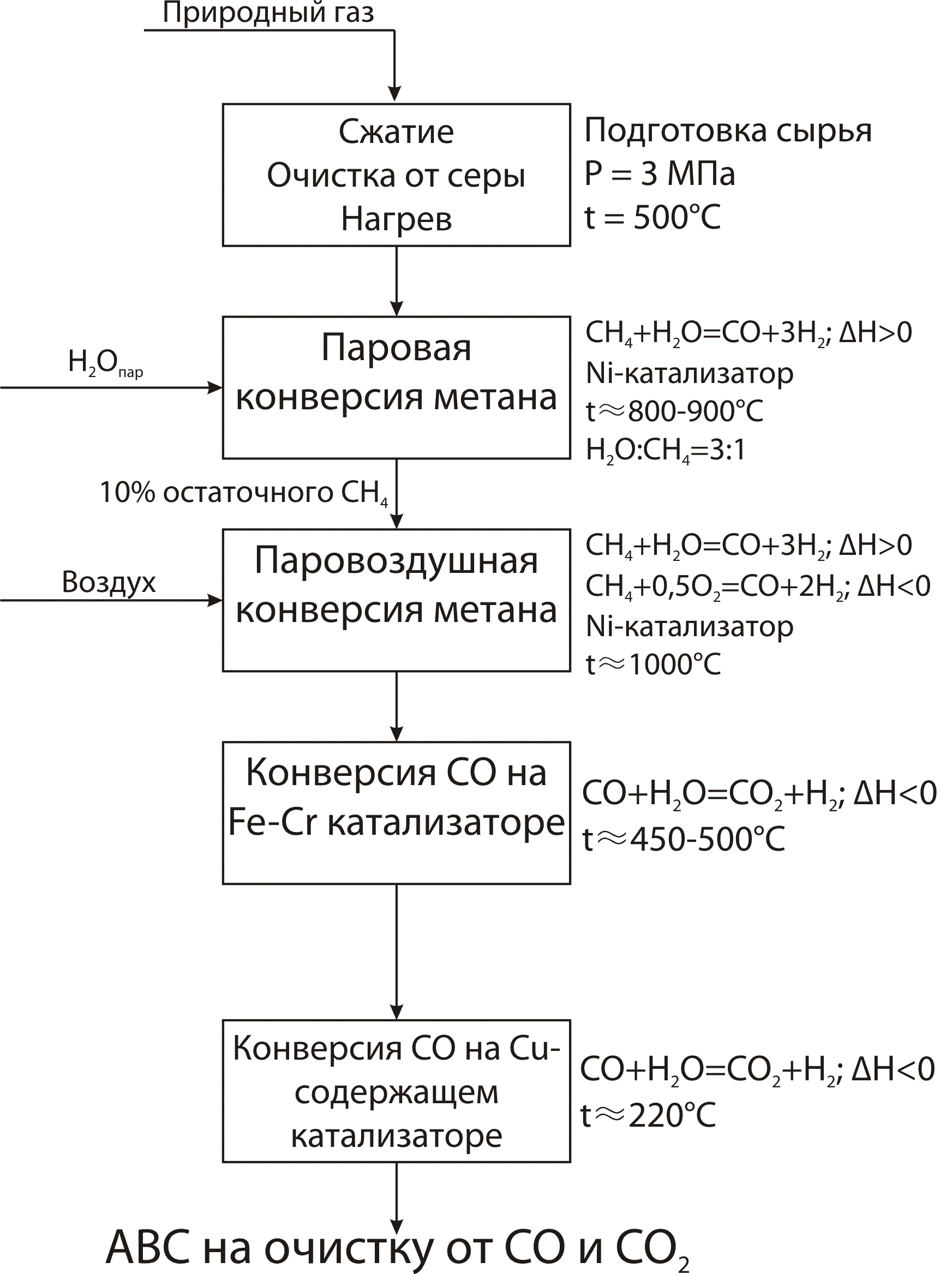

Рис.3.1 Функциональная и химическая схемы получения водородсодержащих газов

(В данном случае азотоводородной смеси для синтеза аммиака)

Из химической схемы вытекает:

Конверсию природного газа необходимо вести в две ступени:

конверсия метана;

конверсия СО.

Конверсию метана осуществляют, в свою очередь, в две ступени, вводя на второй ступени азот с воздухом.

Конверсию СО осуществляют в две ступени, в зависимости от условий используемого катализатора.

В связи с высокими температурами процесса, необходимо утилизировать тепло для производства пара и использовать подогрев входящих потоков отходящими.

13

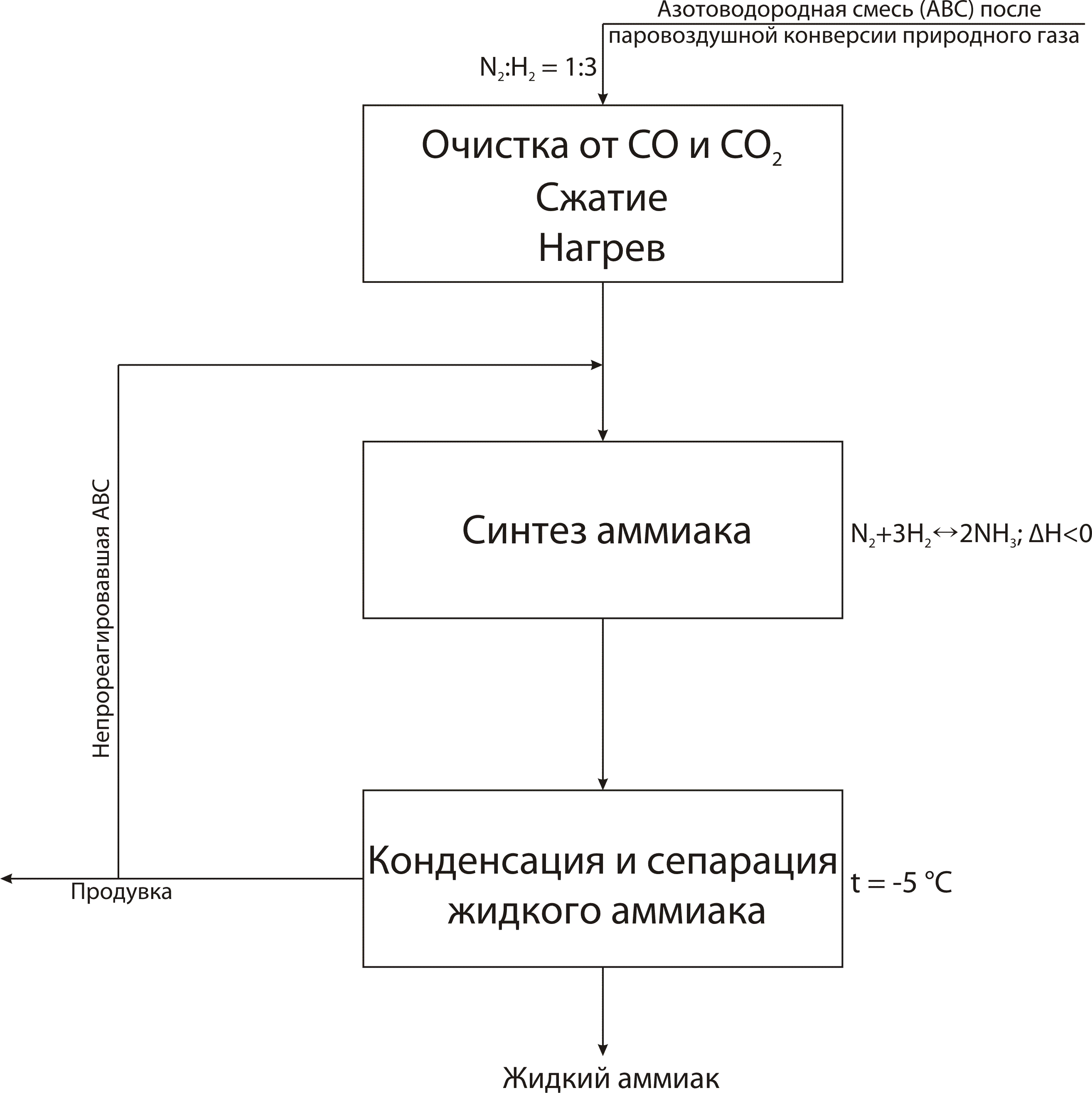

Рис.3.2 Функциональная и химическая схемы синтеза аммиака

Из химической схемы вытекает:

Очистка от CO и CO2 азотоводородной смеси (АВС), т.к. они являются ядом для железного катализатора и обратимо отравляют его.

Сжатие до 30 МПа как до оптимального давления (из экономических соображений).

Синтез аммиака на железном катализаторе при t ≈ 450-500 °C и P = 30 МПа.

Разделение аммиака и непрореагировавшей АВС.

Возврат непрореагировавшей АВС на синтез.

Вывод части реакционной смеси из системы с целью предотвращения накопления инертных примесей.

Необходимо организовать использование тепла экзотермической реакции синтеза аммиака и утилизацию тепла.

14

Рис.3.3 Функциональная и химическая схемы производства

Азотной кислоты

Из химической схемы вытекает:

Получение аммиачно-воздушной смеси, очищенной от примесей, сжатой и нагретой.

Окисление аммиака на платиновом катализаторе при 900 °С.

Утилизация тепла и охлаждение.

Окисление NO в NO2.

Абсорбция водой нитрозных газов с получением 58%-й азотной кислоты.

Очистка газов после абсорбции от оксидов азота на Al-Pd катализаторе при 700 °С.

Утилизация энергии отходящих газов для привода турбины компрессора.

15

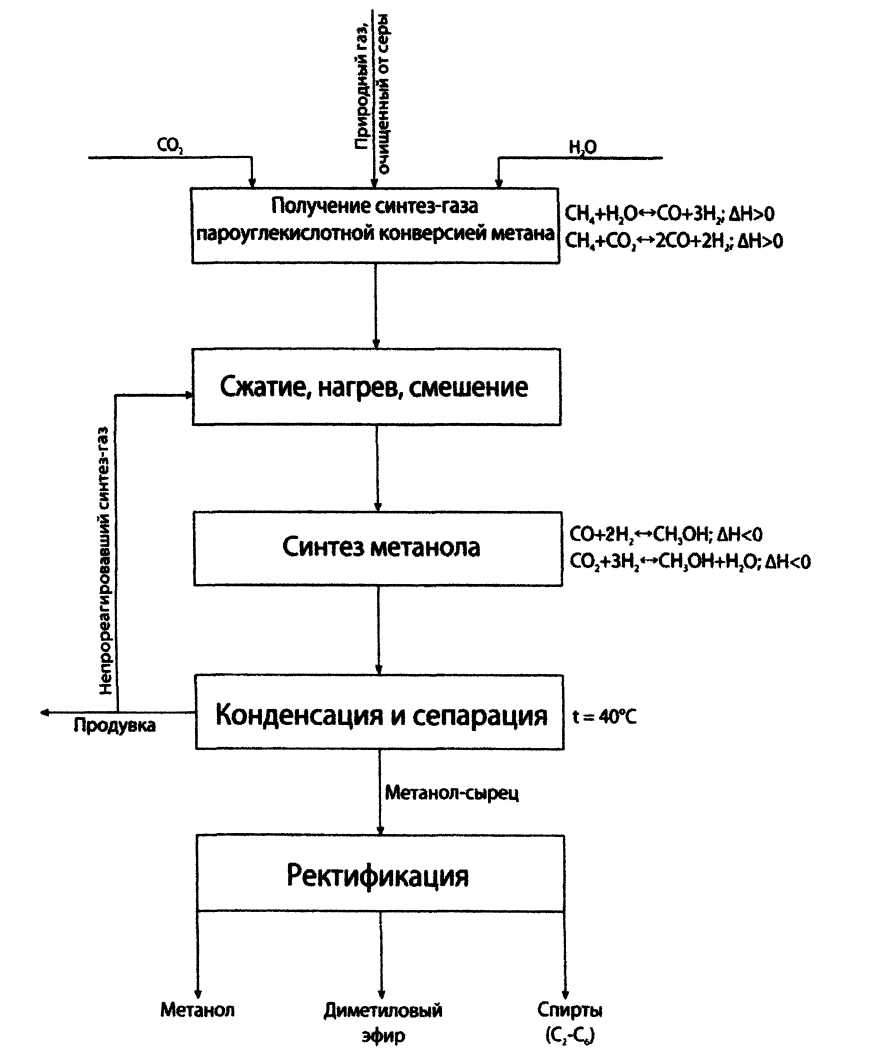

Рис.3.4 Функциональная и химическая схемы синтеза метанола

Из химической схемы вытекает:

Получение синтез-газа пароуглекислой конверсией метана с целью получения определенного соотношения Н2:СО.

Возврат (рецикл) непрореагировавшего синтез-газа.

Смешение, нагрев и сжатие до соответствующих параметров в зависимости от используемого катализатора.

Охлаждение газа после синтеза с целью выделения метанола и при этом нагрев входящих в реактор потоков.

Разделение непрореагировавших газов и жидкой фазы.

Отделение метанола от побочных продуктов.

16

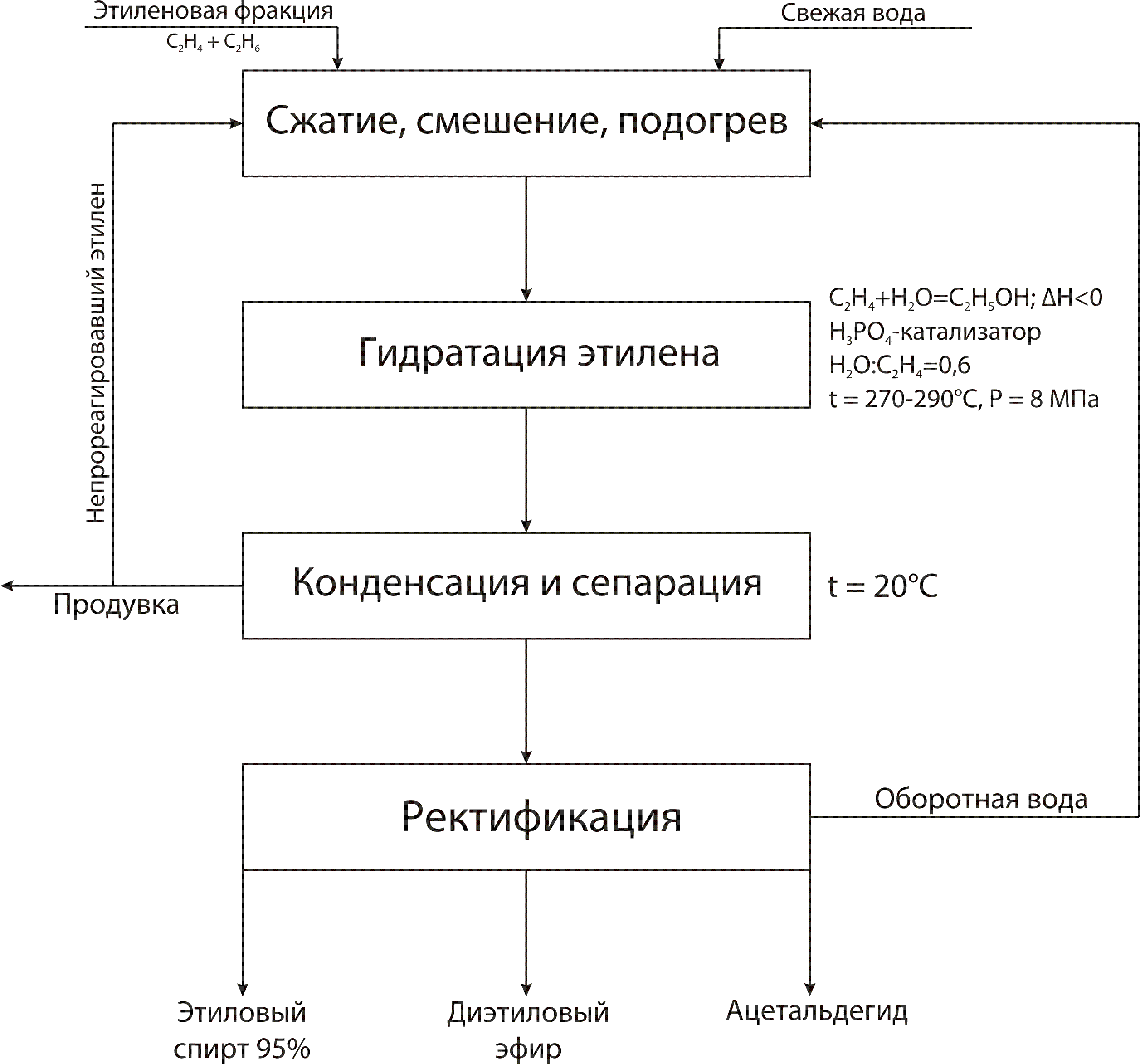

Рис.3.5 Функциональная и химическая схемы синтеза этанола

Из химической схемы вытекает:

Рецикл по этилену и воде из-за низких степеней превращения.

Сжатие и подогрев сырья до условий синтеза.

Отвод из системы инертных примесей, которые могут накапливаться при рециркуляции («продувка»).

Подпитка катализатора фосфорной кислотой и нейтрализация уносимой с потоком продуктов фосфорной кислоты.

17

Рис.3.6 Функциональная и химическая схемы производства