- •1.0 Разработка и построение функциональной схемы.

- •2.0 Технологическая схема производства.

- •3.0 Функциональные схемы химических производств.

- •(В данном случае азотоводородной смеси для синтеза аммиака)

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Азотной кислоты

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Из химической схемы вытекает:

- •Серной кислоты

- •Из химической схемы вытекает:

- •Серной кислоты методом дкда-двойного контактирования-двойной абсорбции.

- •1. Разработка и построение функциональной схемы. 3

Учебное пособие

высшего профессионального образования

Московская государственная академия тонкой химической

технологии им. М. В. Ломоносова

Кононова

Галина Николаевна, Цыганков

Владимир Николаевич.

Кафедра

Общей

химической

технологии

Графические изображения химико-технологических систем.

Г. Н. Кононова, В. Н. Цыганков

Графические изображения химико-технологических систем

Учебное пособие

Издание 2-ое, дополненное.

ЛР Код 221. Серия ИД №03507

Сдано в печать 2007. Формат 60х90/16

Бум. офсетн. Печать офсетн. Уч. изд. л. 1,6.

Тир. 100 экз. Заказ № 4 8

Москва

2007

Проспект Вернадского, 86.

УДК 66.01:66.047.6 + 303.732

Кононова Г. Н., Цыганков В. Н. Графические изображения химико-технологических систем. Учебное пособие. – ИПЦ МИТХТ им. М. В. Ломоносова, 2007. – 20 с.

В учебное пособие вошли материалы для самостоятельной работы студентов направления бакалавриата: № 521500 «Менеджмент» по дисциплине «Основы системных закономерностей технологических процессов» и № 657100 «Прикладная математика».

Утверждено Библиотечно-издательской комиссией

МИТХТ им. М. В. Ломоносова в качестве учебного пособия.

© Московская государственная академия тонкой химической технологии им. М. В. Ломоносова, 2007 г.

1.0 Разработка и построение функциональной схемы.

При разработке химико-технологических систем / ХТС / можно выделить два основных уровня:

1. Оценка химического взаимодействия, положенного в основу химико-технологического процесса / ХТП / - химическая концепция метода.

2. Организация ХТП в ХТС - технологическая концепция метода.

Химическая концепция представляет собой обоснование / термодинамическое, кинетическое и физико-химическое / протекающих превращений, дает оценку максимальным возможностям разрабатываемого метода, а также накладывает соответствующие ограничения на параметры процесса, качество сырья и продукта, вспомогательные материалы и т.п. На ее основе рождается химическая схема процесса - схема превращения сырья в целевые продукты. Для реализации этого превращения необходима соответствующая обработка сырья, а для выделения целевого продукта, его очистки, отделения от примесей и т.п. - применение соответствующих приемов и операций.

Для описания последовательности этих действий используются различные графические описания - схемы.

В качестве первого уровня наглядного изображения ХТС после разработки химической концепции метода является функциональная схема системы. Она показывает, какие технологические операции и в какой последовательности необходимо осуществить для реализации разработанного химического процесса в промышленном масштабе.

В самом обобщенном виде эта схема может быть представлена в виде классической триады химического производства / рис. 1.1 /.

Она представляет собой совокупность блоков, каждый из которых соответствует необходимой функции*), которую требуется реализовать. Связи между блоками обозначаются соответствующими стрелками, указывающими направления потоков.

Эта схема детализируется путем представления каждого макроблока в виде совокупности блоков, отвечающим определенным операциям / т.е. "функциям " - откуда и название

*) Функция – от латинского слова functio – деятельность, обязанность, назначение.

3

схемы /. Например подготовка сырья может быть представлена последовательными блоками: измельчения, рассева, смешения, нагрева; химическое превращение может включать разложение

руды, экстракцию, синтез; разделение - ректификацию, конденсацию и сепарацию, фильтрацию, центрифугирование и т.п.

Непрореагировавшее сырье

Рис.1.1. Функциональная схема химического производства,

1,2,3 - подсистемы ХТС.

Уровень детализации схемы и, соответственно, количество блоков внутри каждой подсистемы определяется степенью отработки каждого этапа к моменту разработки схемы, а также поставленной задачей. На рис.1.2 представлена более детализированная функциональная схема условной ХТС.

Такая схема позволяет получить общее представление о функционировании ХТС и является предпосылкой для аппаратурного оформления системы и разработки технологической схемы.

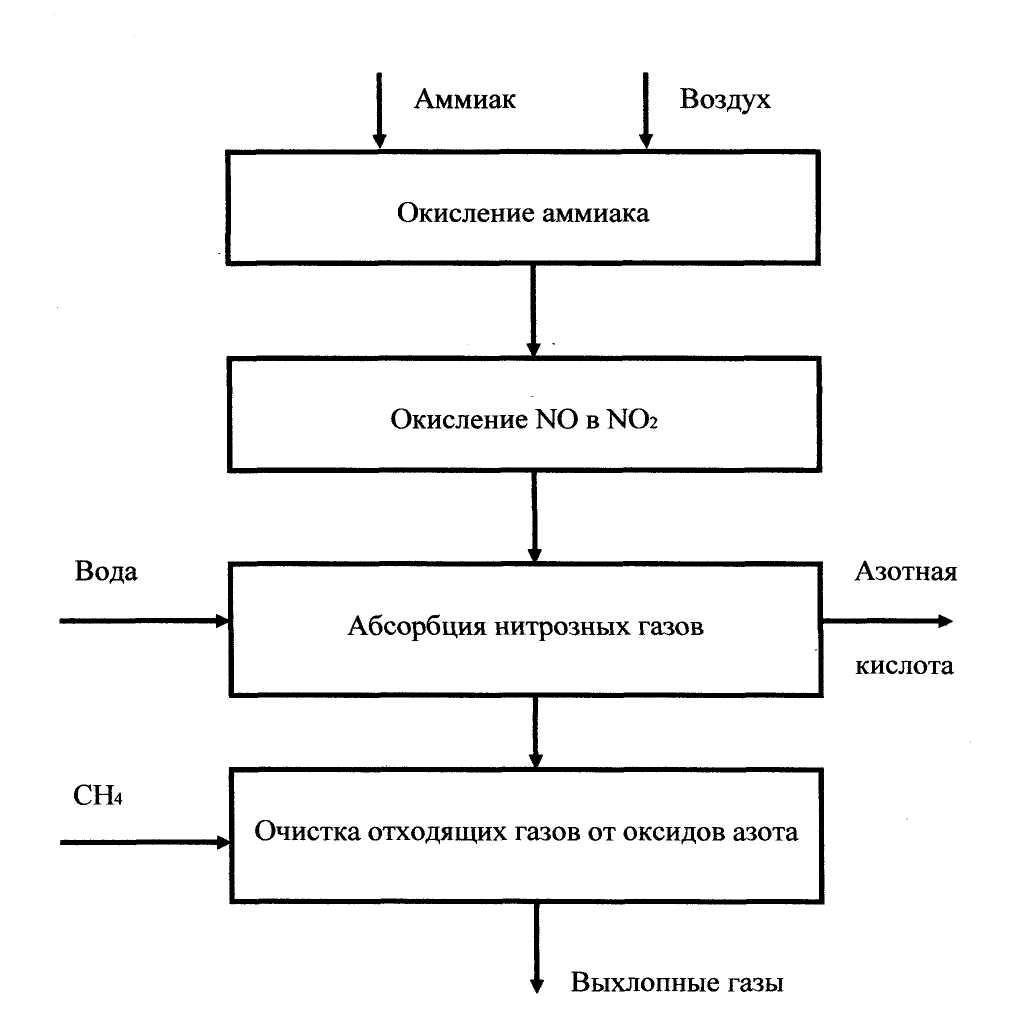

Рассмотрим построение функциональной схемы на примере производства азотной кислоты. Соответствующая ей химическая схема может быть сведена к четырем основным стадиям:

1. Окисление аммиака

4NH3 + 5O2 → 4NO + 6H2O ∆H < 0 (1)

2. Окисление NO в NO2

2NO + O2 ↔ 2NO2 ∆H < 0 (2)

3. Абсорбция нитрозных газов / смеси оксидов азота / водой

3NO2 + H2O→ 2HNO3 + NO (3)

4. Каталитическая очистка отходящих газов

CH4 + 4NO → CO2 + 2N2 + 2H2О (4)

4

Исходное

сырье

Исходное

сырье

Сжатие

ие

Нагревание

Синтез

Охлаждение

Конденсация

Сепарация

Ректификация

Смешение

Продукт Отходы

Рис.1.2. Функциональная схема ХТС.

При разработке химической концепции метода было установлено, что процесс окисления аммиака необходимо проводить на платиновом катализаторе при температурах 800-900°С, давлении 0,8 МПа и мольном соотношении О2/NH3 = 1,7.

5

Следовательно, прежде, чем проводить окисление аммиака, необходимо: смешать аммиак со сжатым воздухом до соответствующих параметров; очистить исходные вещества от примесей из-за высокой чувствительности к ним платинового

катализатора; нагреть исходную смесь до температуры, обеспечивающей проведение реакции в автотермическом режиме.

Окисление NO в NO2 - гомогенный, экзотермический процесс. Следовательно, полученные после окисления аммиака газы необходимо охладить, а после окисления NO в NO2 также необходимо охлаждение в соответствии с оптимальными условиями процесса абсорбции. При этом отделяется некоторое количество азотной кислоты, образовавшейся попутно из NO2 /реакция 2 / и H2O /реакция I/.

Поскольку абсорбция оксидов азота проходит не на 100 %,

необходимо предусмотреть очистку отходящих газов от оксидов азота перед выбросом их в атмосферу.

На рис.1.3 приведена функциональная схема производства азотной кислоты.

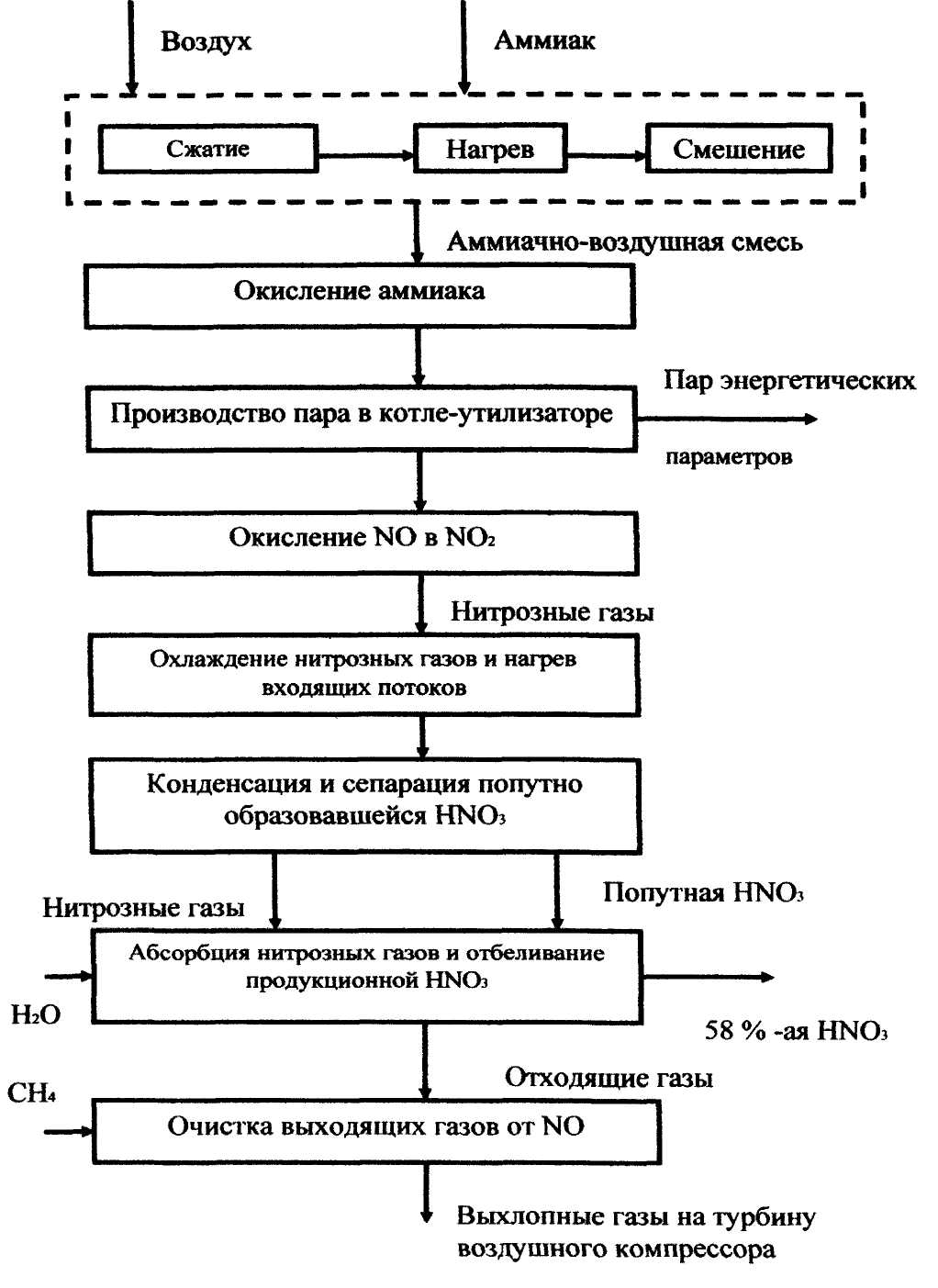

Химическая система получения HNO3 имеет мощный источник энергии в виде тепловых эффектов реакций окисления аммиака и оксида азота (II). Высокопотенциальное тепло реакции окисления аммиака может быть использовано для производства пара в котле - утилизаторе /парогенераторе /, а пар может использоваться, например, для привода паровой турбины компрессора в цехе синтеза аммиака. Более низкопотенциальное тепло после окисления NO регенерируется путем подогрева входящих потоков /воздуха и газов после абсорбции/ отходящими после окисления NO нитрозными газами.

При очистке отходящих поcле абсорбции газов от оксидов азота температура потока составляет ≈ 700°С. Перед выбросом в атмосферу их тепловая энергия может быть превращена в механическую и использована для привода газовой турбины компрессора сжатия воздуха.

Таким образом, производство азотной кислоты является энерготехнологическим, поскольку в нем наряду с товарной азотной кислотой производится энергия, которая может быть использована в данном производстве или передана в другие цеха.

6

Рис.1. 3. Функциональная схема получения азотной кислоты.

Функциональная схема энерготехнологической системы производства азотной кислоты представлена на рис. 4.

Сравнивая две схемы / рис 1.3 и рис 1.4 / видно, как меняется функциональная схема по мере углубления степени проработки отдельных этапов процесса.

7

Рис.1. 4. Функциональная схема энерготехнологического производства HNO3.

8