- •1 Оборудование, здания и сооружения на поверхности

- •Продолжение таблицы 1

- •1.1.2 Крупноблочные копровые комплексы для проходки шахтных стволов

- •2 Проходческое оборудование

- •2.2.2 Бурильные установки, применяемые при проходке стволов за рубежом

- •3 Альбом новых технологИй сооружения вертикальных шахтных стволов, обеспечивающий темпы проходки,

- •Крепление тюбингами

- •11 Резервы и пути повышения темпов проходки стволов в Кузбассе [Текст] информ.-аналит. Журн. / – м. : Шахтное строительство, – 1990. – № 2.

3 Альбом новых технологИй сооружения вертикальных шахтных стволов, обеспечивающий темпы проходки,

превышающие нормативные в 2–3 раза

3.1 технологические схемы проходки вертикальных шахтных стволов

Проходка вертикальных стволов ведется по различным технологическим схемам, обусловленным характером оснащения, выбором проходческого оборудования, горно-геологическими условиями и др. [1, 7]. Наибольшее распространение имеет классификация технологического процесса проходки стволов, исходя из последовательности работ по подвиганию забоя и возведению постоянной крепи. В зависимости от этих работ выделяют следующие схемы проходки стволов: последовательную, совмещенную и параллельную [1, 5].

Технологическая схема отражает взаимосвязь и последовательность выполнения отдельных операций проходческого цикла, а продолжительность их выполнения – уровень механизации этих операций, маневренность машин и механизмов, их надежность, наличие или отсутствие трудоемких вспомогательных операций и доли ручного труда в общем цикле проходки.

В связи с низкими технологическими возможностями последовательной схемы проходки вертикальных стволов данная схема в настоящей работе не рассматривается.

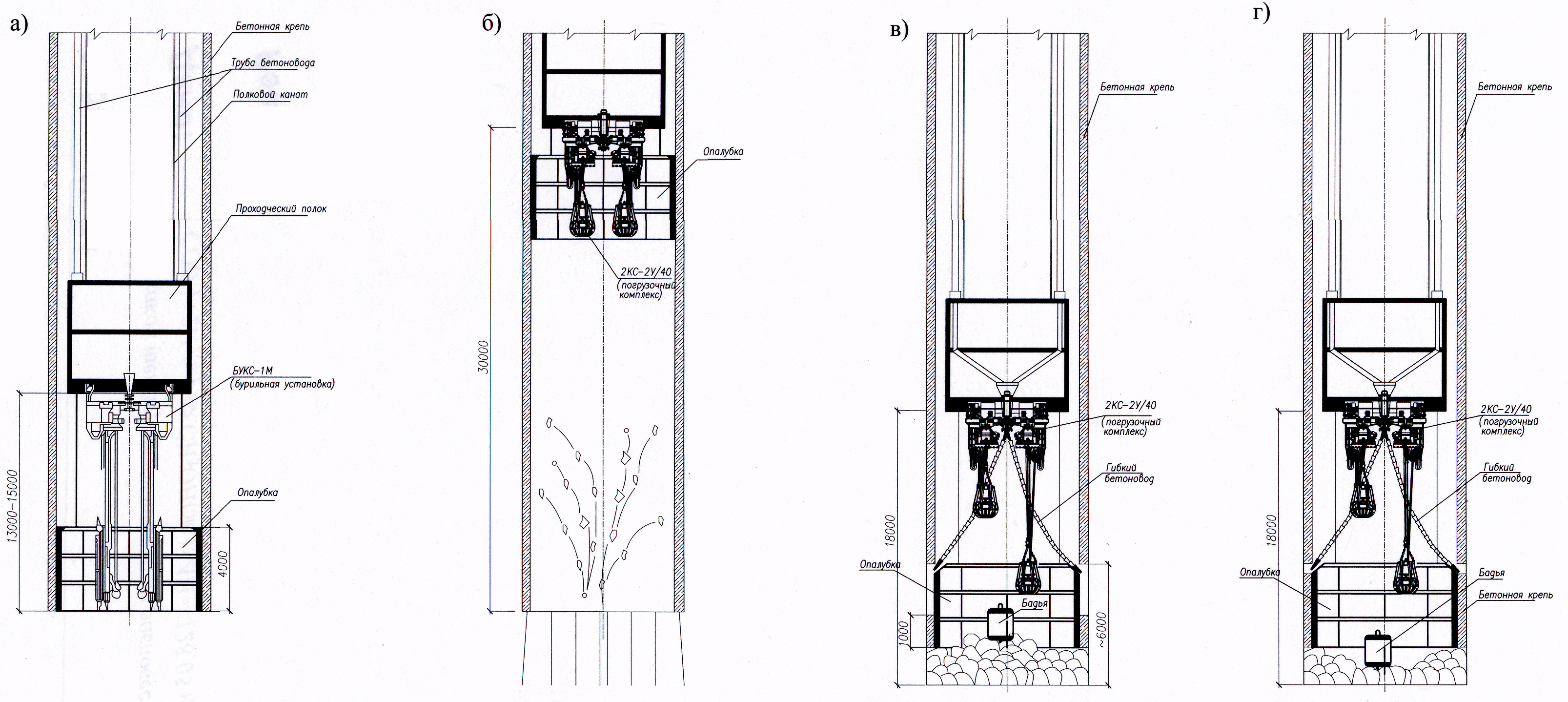

Совмещенная схема характеризуется производством работ по выемке породы и возведению постоянной крепи непосредственно в призабойном пространстве ствола вслед за подвиганием без применения временной крепи. Эта схема является простой и универсальной, так как обеспечивает комплексную механизацию проходческих работ, высокую их экономическую эффективность. Совмещенная схема сооружения ствола показана на рисунке 90.

По данным статистики, совмещенная технологическая схема проходки стволов получила наибольшее распространение в России и странах СНГ. Эта схема и применяемое оборудование позволяют получить стабильную техническую скорость проходки ствола 75 м/мес. При высоком уровне организации работ достигается скорость проходки до 260 м/мес.

Вместе с тем наблюдаются серьезные недостатки, влияющие на технико-экономический уровень и качество проходки стволов по этой схеме, к которым можно отнести невозможность полного совмещения во времени операции по выемке породы и возведению постоянной крепи.

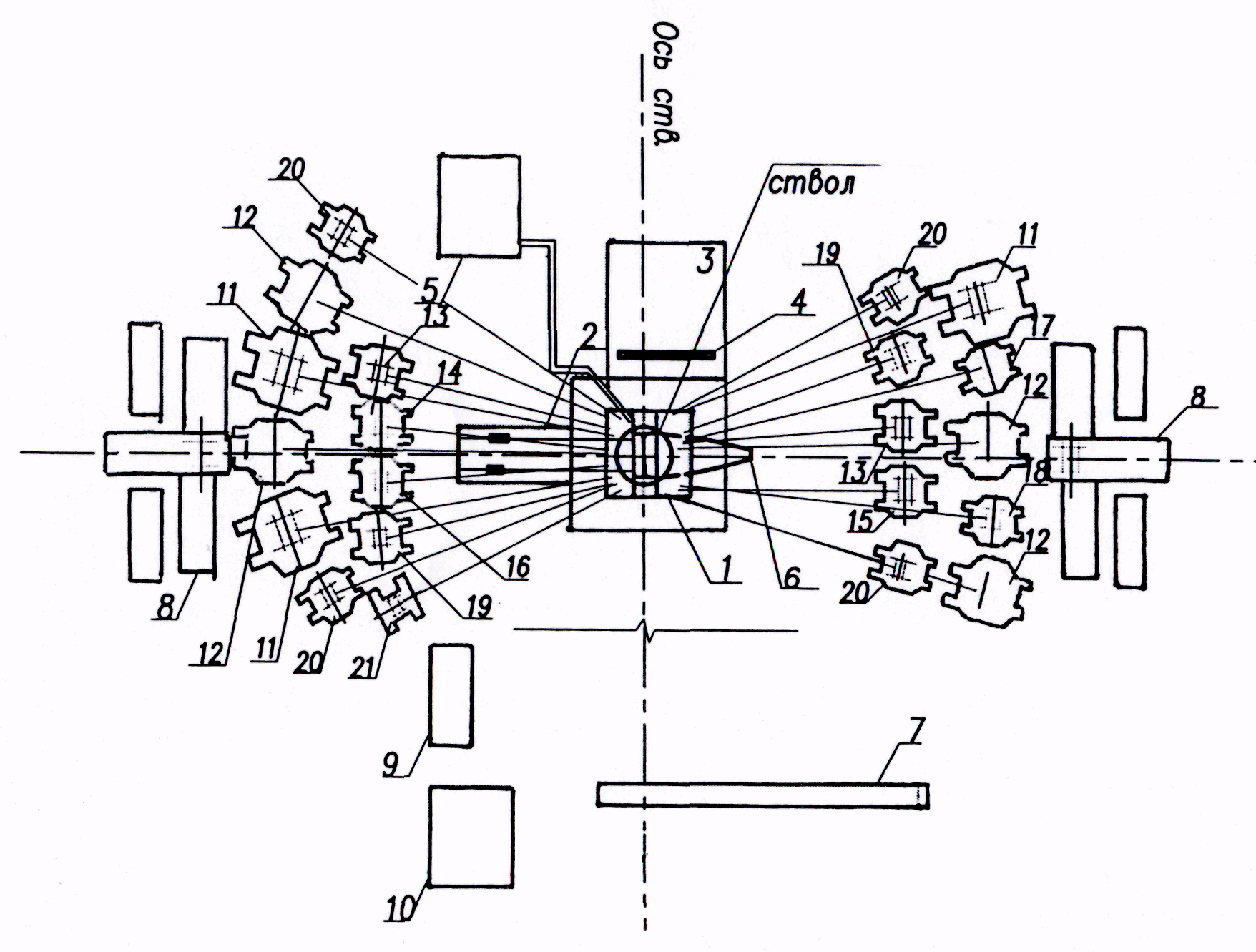

При возведении монолитной бетонной крепи из быстротвердеющего бетона непосредственно за подвиганием забоя в глубоких стволах возникают значительные нагрузки за счет конвергенции вмещающих пород, которые неблагоприятно влияют на крепь и могут привести к ее разрушению. Исходя из законов механики горных пород, постоянная крепь ствола должна сооружаться на расстоянии от забоя, не менее чем вдвое превышающем диаметр ствола. Это необходимо, чтобы на большой глубине перед креплением происходила достаточная конвергенция пород, и тем самым обеспечивалось предохранение крепи от повреждения при смещениях пород. При совмещенной схеме проходки вокруг ствола устанавливается от 20 до 22 лебедок различного назначения и мощности (рисунок 91).

а) Фаза № 1 – спуск бурового оборудования, бурение шпуров;

б) Фаза № 2 – подъём бурового оборудования, подъём подвесного полка на взрывобезопасную высоту (30м), спуск ВВ, заряжание, взрывание, проветривание;

в) Фаза № 3 – спуск подвесного полка, подготовка погрузочной машины 2КС-2у/40 к работе, уборка взорванной породы (I-фаза погрузки), отрыв и перемещение опалубки на следующую заходку, установка и центровка секционной опалубки, бетонирование на заходку 1 м, выдержка бетона;

г) Фаза № 4 – уборка взорванной породы (II-фаза погрузки), бетонирование на всю высоту опалубки

Рисунок 90 – Технологическая схема проходки вертикального ствола по совмещенной схеме с бетонной крепью

Экспликация |

|||

Поз. |

Наименование |

Кол-во |

Примеч. |

1 |

Копер проходческий – "Проходка" (подшкивная площадка, нулевое перекрытие) |

1 |

|

2 |

Здание БУКСа |

1 |

|

3 |

Тельферная галерея |

1 |

|

4 |

Тельфер электрический грузоподъёмностью 5т |

1 |

|

5 |

Проходческая вентиляторная установка УПВЦП-16 |

1 |

|

6 |

Pазгрузочное устройство |

1 |

|

7 |

Компрессорная станция ПКС-150 |

1 |

|

8 |

Подъёмная машина МПП- |

2 |

|

9 |

Здание котельной |

1 |

|

10 |

Бетонорастворный узел |

1 |

|

11 |

Лебедка подвески полка |

3 |

ПЛП-25 |

12 |

Лебедка опалубки и направляющего каната |

4 |

ПЛП-18Б |

11 |

Лебедка подвески телескопа труб бетоновода |

2 |

ПЛП-18Б |

14 |

Лебедка группы кабелей |

1 |

ПЛП-10А |

15 |

Лебедка телескопа труб вентиляции |

1 |

ПЛП-10А |

16 |

Лебедка телескопа труб сжатого воздуха |

1 |

ПЛП-10А |

17 |

Лебедка подвески кабеля взрывания |

1 |

ПЛП-10А |

18 |

Лебедка подвески насоса |

1 |

ПЛП-10А |

19 |

Лебедка монтажная (маневровая) |

2 |

ПЛП-10А |

20 |

Лебедка вспомогательная |

4 |

ЛПТ-1 |

21 |

Лебедка спасательной лестницы |

1 |

ЛППЭР-6.3 |

Параллельная технологическая схема проходки стволов характеризуется полным или частичным совмещением работ во времени по выемке породы и возведению постоянной крепи. В практике шахтного строительства известны следующие три варианта этой технологической схемы:

вариант 1 – совмещение работ по выемке породы и возведению постоянной крепи достигается за счет применения временной крепи, устанавливаемой по мере подвигания забоя, промежуточного полка (натяжной рамы) и подвесного полка, с которого заходками снизу вверх возводится постоянная крепь; выемка породы и возведение постоянной крепи ведутся в разных направлениях;

вариант 2 – совмещение работ по выемке породы и возведению постоянной крепи достигается применением щитовой оболочки, многоярусного проходческого полка и передвижной опалубки с поддоном; выемка породы из забоя и возведение постоянной крепи с подвесного полка ведутся в направлении движения забоя;

вариант 3 – совмещение работ по выемке породы и возведению постоянной крепи с многоярусного полка обеспечивается применением временной анкерной крепи или за счет устойчивости боковых пород, что позволяет оставлять участок ствола протяженностью 15÷25 м без постоянной крепи. Выемка породы из забоя и возведение постоянной крепи ведутся в направлении движения забоя.

Вариант 1 параллельной технологической схемы. Этот вариант с постоянной крепью из штучных материалов широко применялся в период с 1952 по 1958 гг.

К основным недостаткам этого периода следует отнести применение временного оборудования, временных зданий и сооружений, строительство которых велось из штучных материалов, что увеличивало затраты времени на подготовительный период и общую продолжительность строительства.

Вариант 2 параллельной технологической схемы. Необходимым условием применения этого варианта является наличие достаточно устойчивых боковых пород, исключающих большие обрушения и зажим щитовой оболочки. Результаты исследований и экспериментов проходки вертикальных стволов с различной высотой металлической щитовой оболочки показали, что для более широкого применения этого варианта параллельной технологической схемы следует уменьшить высоту щитовой оболочки до 10 м. Укороченная щитовая оболочка применялась в комплексах ДШП-1 и ДШП-2. В эти комплексы входят грейферные грузчики с механическим вождением типа КС, забойный щит, механизированная опалубка бескаркасного секционного типа, шести- или четырехэтажный подвесной полок, бадьи БПСД-4,5, бурильная установка БУКС-1М.

Однако этому варианту при использовании существующего оборудования присущи серьезные недостатки: ограниченная область применения; более высокие, чем при совмещенной схеме, стоимость и продолжительность оснащения; ухудшение безопасности работ и др.

Вариант 3 параллельной технологической схемы. Достоинством проходки вертикальных стволов по параллельной схеме является то, что работы по проходке и возведению постоянной крепи ведутся независимо друг от друга и разнесены в пространстве, но совмещены во времени, что обеспечивает высокие темпы проходки вертикальных стволов.

Технология производства основных работ проходческого цикла представлена на рисунке 92.

1. Бурение шпуров (рисунок 92, фаза № 1)

Бурение шпуров производится установкой БУКС-1М с интенсивной продувкой сжатым воздухом. Спуск бурильной установки производится на канате подъёмной установки МПП-17.5 или МПП-21.

Параллельно с бурением шпуров на проходческом полке производятся работы по бетонированию ствола (укладка бетона в установленную опалубку).

По окончании бурения шпуров бурильная установка выдается на поверхность в здание для БУКС1У5.

3.2 Заряжание и взрывание шпуров.

Приведение забоя в безопасное состояние

(рисунок 92, фаза № 2)

Перед производством взрывных работ подвесной проходческий полок должен быть поднят на безопасное расстояние (25–30 м). Производство взрывных работ осуществляется в следующей последовательности:

доставка в забой взрывчатых материалов, антенных проводов и забоечного материала;

заряжание шпуров;

монтаж взрывной сети;

взрывание и проветривание забоя;

приведение забоя в безопасное состояние.

Доставка в забой взрывчатых материалов разрешается после того, как будут выполнены следующие условия:

мастером-взрывником получено письменное разрешение от горного мастера на ведение взрывных работ, в наряд-путёвку внесены соответствующие записи;

из забоя ствола на поверхность выведены все люди, не участвующие в заряжании;

– выставлены посты оцепления, люди выведены из опасной зоны.

а) Фаза № 1 – спуск бурового оборудования, бурение шпуров, доливка бетона в опалубку;

б) Фаза № 2 – подъём бурового оборудования, подъём подвесного полка на взрывобезопасную высоту (30 м), спуск ВВ, заряжание, взрывание, проветривание;

в) Фаза № 3 – спуск подвесного полка, подготовка погрузочной машины 2КС-2у/40 к работе, уборка взорванной породы (I-фаза погрузки), установка базового кольца опалубки и его обтяжка, бурение шпуров под анкера и установка временной крепи, приведение забоя в безопасное состояние;

г) Фаза № 4 – уборка взорванной породы (II-фаза погрузки), установка колец опалубки и бетонирование, зачистка забоя под бурение

Рисунок 92 – Технологическая схема проходки вертикального ствола по параллельной схеме с бетонной крепью

3.3 Погрузка горной массы и крепление

(рисунок 92, фаза № 3)

При ведении работ по параллельной технологической схеме процессы уборки и крепления ствола совмещены во времени но разделены в пространстве.

При буровзрывном способе проходки стволов процесс уборки породы включает ее погрузку в подъёмные сосуды и выдачу на поверхность. Продолжительность и трудоемкость данного процесса зависят от производительности средств погрузки и подъёма, свойств взорванной породы и принятой организации работ.

Процесс погрузки в каждом проходческом цикле подразделяется на две фазы.

В первой фазе концы челюстей грейфера не касаются поверхности забоя и он работает в режиме черпания (рисунок 92, фаза № 3). Максимальная производительность погрузочной машины достигается в начале этой фазы.

Начало второй фазы погрузки соответствует моменту, когда концы челюстей грейфера начинают касаться поверхности забоя, а режим его работы превращается в подгребающий (рисунок 92, фаза № 4). В состав этой фазы входят также операции по разборке и зачистке забоя перед бурением, что вызывает необходимость применения ручного труда. Объем породы во второй фазе возрастает с увеличением вместимости грейфера. Так высота слоя породы этой фазы в целике для грейфера вместимости 0,65 м3 составляет 0,3 м.

Кроме основных операций в процессе уборки породы выполняется большое количество работ вспомогательного назначения (прием, отправка и разгрузка бадей; оборка стенок ствола; перепуск проходческого полка; подача сигналов, установка временной крепи). Поэтому даже при погрузке породы машинами с механизированным вождением грейфера (2КС-2У/40) забойная группа состоит из 4–5 проходчиков. В забое находятся 2–3 проходчика, машинист в кабине погрузочной машины, помощник машиниста (сигнальщик) на полке.

Уборку породы можно вести с перецепкой или без перецепки бадей.

Сокращение ручного труда во второй фазе погрузки породы достигается применением для зачистки забоя пневмомониторов (пневмопушка) переносного типа. При этом производительность труда проходчиков увеличивается в 1,5–2 раза по сравнению с работой вручную.

3.4 Крепление

Бетон приготовляется на поверхности рядом со стволом и затем через стальной спускной трубопровод (бетоновод) диаметром 168 мм поступает в распределительный контейнер на верхнем этаже проходческого полка. Оттуда по прочным резиновым рукавам он подается в пространство за опалубкой. В стволах, где предусматривается канатная армировка, высота заходки бетонирования должна быть равна суточным темпам проходки ствола, тогда установка опорного кольца и бетонирование могут проводиться ежедневно и в одну и ту же смену. Если суточные темпы проходки окажутся больше, чем высота заходки бетонирования, то в некоторые дни придется проводить бетонирование дважды.

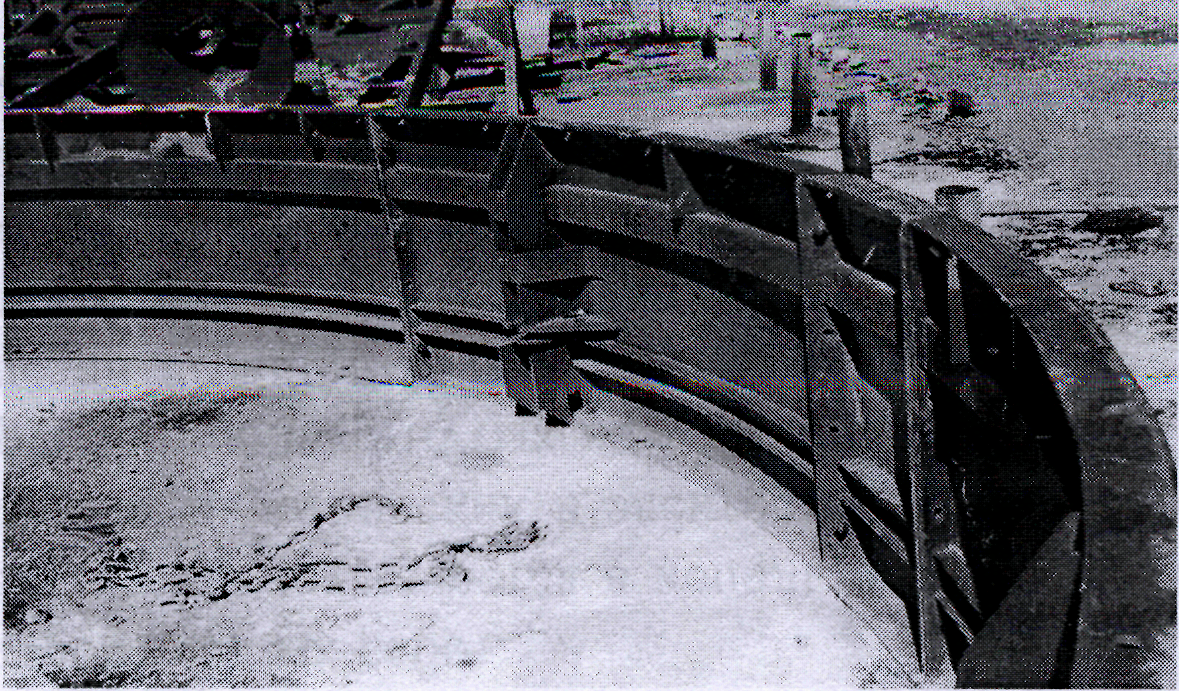

Смена, которой поручено переставить опорное кольцо, проводит все подготовительные операции. Сортируются и раскладываются, демонтируются опалубочные элементы (сегменты) (рисунок 93), опалубка зачищается и подготавливается для спуска на следующую заходку, трубы бетоновода наращиваются.

К началу смены по перестановке опорного кольца, после смыва и оборки стенок ствола канаты лебедки прикрепляются к опорному кольцу и натягиваются. Последние болты на замковом элементе и на верхнем фланце кольца ослабляются. Опорное кольцо разбирается на замковом элементе и с него снимается опалубка.

Вес кольца воспринимается монтажными лебедками, расположенными на полке, и проходческим полком. После этого полок опускается настолько, что опорное кольцо оказывается в своем новом положении. Опорное кольцо (рисунок 94) затем прикрепляется к цепям ручных талей, удерживающим опалубку. Полок закрепляется в этом положении, стопоры выдвигаются и можно приступить к уборке породы.

Рисунок 93 – Кольцо опалубки (промежуточное)

Вертикальные отвесы опускаются на необходимое расстояние и распределительный контейнер подключается к бетоноспускному трубопроводу. Затем опорное кольцо с помощью натяжных замков выравнивается на цепях, несущих опалубку. Замки, тангенциально охватывающие кольцо и закрепленные на введенных в стенки ствола анкерах, поворачивают кольцо в горизонтальной плоскости, пока определенные точки на нем не совпадут с отвесами в стволе. С помощью коротких строек кольцо центрируется относительно отвесов. Может использоваться любое число таких отвесов, но, как правило, их бывает шесть. Необходимо иметь в виду, что кольцо располагается совершенно точно только вблизи отвесов. Поэтому они должны подвешиваться в местах, точное расположение которых в стволе имеет большое значение, например, там, где в бетоне должны оставляться лунки или вставляться консоли. Затем производится бетонирование опорного кольца. С целью повышения прочностных показателей бетона, регулирования его основных строительно-технических свойств (главным образом сроков схватывания) к бетонной смеси добавляются различные химические добавки.

Рисунок 94 – Опорное (базовое) кольцо опалубки

На этой стадии работ к элементам опалубки прикрепляются канаты от лебедки. Верхние края этих элементов выравниваются относительно бетона последней заходки. Опалубка удерживается заполнительным кольцом, которое прилегает к бетону за счет трения. Если бетон опорного кольца схватился, то, опалубка опускается, выравнивается и производится бетонирование. В следующую смену производится проверка бетона. Если он достаточно схватился, то можно снять опалубку с заполнительного кольца, опустить его, выровнять и забетонировать.

Затем очищаются оставшиеся швы. Следующая смена подготавливаем опалубку для спуска и т.д.

В случае применения в качестве крепи ствола тюбинговой крепи применяется технологическая схема (рисунок 95).

а) Фаза № 1 – спуск бурового оборудования, бурение шпуров, доставка и складирование тюбингов на этаже проходческого полка;

б) Фаза № 2 – подъём бурового оборудования, подъём подвесного полка на взрывобезопасную высоту (30 м), спуск ВВ, заряжание, взрывание, проветривание;

в) Фаза № 3 – спуск подвесного полка, подготовка погрузочной машины 2КС-2у/40 к работе, уборка взорванной породы (I-фаза погрузки), установка тюбингового кольца опалубки и его обтяжка, бурение шпуров под анкера и установка временной крепи, приведение забоя в безопасное состояние;

г) Фаза № 4 – уборка взорванной породы (II этап), установка временной крепи, установка колец тюбинговой крепи и бетонирование, зачистка забоя под бурение

Рисунок 95 – Технологическая схема проходки вертикального ствола по параллельной схеме с тюбинговой крепью