Введение

Ректификация - один из способов разделения жидких смесей основанный на различном распределении компонентов смеси между жидкой и паровой фазами. В качестве аппаратов служащих для проведения ректификации используются ректификационные колонны - состоящие из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсация пара — куба и дефлегматора. Колонна представляет собой вертикально стоящий полый цилиндр внутри которого установлены так называемые тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал — насадка. Куб и дефлегматор — это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и кубы-испарители.

Назначение тарелок и насадки - разделение межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. В качестве насадки ректификационных колонн обычно используются кольца, диаметр которых равен их высоте.

Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы

пар — жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн.

По способу проведении различают - непрерывную и периодическую ректификацию. В первом случае разделяемая смесь непрерывно подается в ректификационную колонну, а из колонны непрерывно отводятся две или более число фракций, обогащенных одними компонентами и обедненных другими. Полная колонна состоит из двух секций укрепляющей и исчерпывающей. Исходная смесь (обычно при температуре кипения) подается в колонну, где смешивается с так называемой извлеченной жидкостью, стекающей по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигая низа колонны, жидкость обогащается тяжелолетучими компонентами. В низу жидкость частично испаряется в результате нагрева подводящимся теплоносителем, и пар снова поступает в исчерпывающую секцию. Пройдя её, обогащенный легколетучими

компонентами, пар поступает в дефлегматор, где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на два потока - дистиллят и флегму. Дистиллят является продуктовым потоком, а флегма поступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде так называемого кубового остатка (также продуктовый поток).

Если исходную смесь нужно разделить непрерывным способом на число фракций больше двух, то применяется последовательное либо параллельно - последовательное соединение колонн.

При периодической ректификации исходная жидкая смесь единовременно загружается в куб колонны, ёмкость которая соответствует желаемой производительности. Пары поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает режиму полного орошения. Затем конденсат делится на дистиллят и флегму. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и так далее). Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси.

Основные области промышленного применения ректификации — получение отдельных фракций и индивидуальных углеводородов из нефтяного сырья в нефтеперерабатывающей и нефтехимической промышленности, окиси этилена, акрилонитрила, акрилхлорсиланов - в химической промышленности. Ректификация широко используется и в других отраслях народного хозяйства: коксохимической, лесохимической, пищевой, химико — фармацевтической промышленностях.

Техническое задание № 43

Тема: Ректификация: разделение смеси хлороформ-1,2 дифлорэтан при атмосферном давлении.

Рассчитать диаметр, высоту, гидравлическое сопротивление ректификационной колонны. Рассчитать тепловой баланс и расход греющего пара, охлаждающей воды.

Рассчитать и выбрать теплообменник для подогрева исходной смеси кубовым остатком

Основные

данные: расход кубового остатка ![]() ,

мольные составы

,

мольные составы

![]() ,

,

![]() ,

,

![]()

1. Описание технологической схемы

Исходная смесь из промежуточной ёмкости Е1 центробежным насосом H1 подаётся в теплообменник П, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в середину ректификационной колонны КР на тарелку питания, где состав жидкости равен составу исходной смеси.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике К. Начальный состав пара примерно равен составу кубового остатка, т.е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), получаемой в дефлегматоре Д путём конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике Х2 и направляется в промежуточную ёмкость ЕЗ.

Из кубовой части колонны насосом непрерывно выводится кубовая жидкость -продукт, обогащённый труднолетучим компонентом, который охлаждается в теплообменнике X1 и направляется в ёмкость Е2.

Таким образом, в ректификационной колонне осуществляется непрерывный процесс разделения исходной бинарной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащённый труднолетучим компонентом).

-

Диаграммы y-X, t-X

Для технологических расчетов установки необходимо знать свойства веществ при определённых температурах. Основными диаграммами для определения этих свойств являются диаграммы : состав пара – состав жидкости , и зависимость температуры кипения от состава. В приложении №1 приведены диаграммы указанных свойств бинарной системы хлороформ-1,2дихлорэтан.

2. Технологические расчеты

2.1 Расчет ректификационной колонны.

Необходимо рассчитать ректификационную насадочную колонну с керамическими седлами Бегля для разделения смеси хлороформ – 1,2 дихлорэтан под атмосферным давлением и определить её основные геометрические размеры (диаметр и высоту).

2.1.1 Материальный баланс.

Зная производительность колонны по кубовому остатку и необходимые концентрации, определим недостающие данные, т. е. производительность дистилляту и питание исходной смеси (GF и GD), на основании уравнений материального баланса.

![]() (1)

(1)

![]() (2)

(2)

где

![]() - содержание легколетучего компонента

в исходной смеси, дистилляте и кубовом

остатке соответственно.

- содержание легколетучего компонента

в исходной смеси, дистилляте и кубовом

остатке соответственно.

Отсюда найдем:

![]()

![]()

Нагрузка ректификационной колонны по

пару и жидкости определяется рабочим

флегмовым числом. Для его расчета

используют приближенные вычисления,

основанные на определении коэффициента

избытка флегмы

![]() .

.

![]() (3)

(3)

где Rmin – минимальное флегмовое число.

При этом:

![]() (4)

(4)

где

![]() - мольные доли легколетучего компонента

в жидкости, а

- мольные доли легколетучего компонента

в жидкости, а

![]() -

концентрация легколетучего компонента

в паре, находящаяся в равновесии с

жидкостью (питанием исходной смеси).

-

концентрация легколетучего компонента

в паре, находящаяся в равновесии с

жидкостью (питанием исходной смеси).

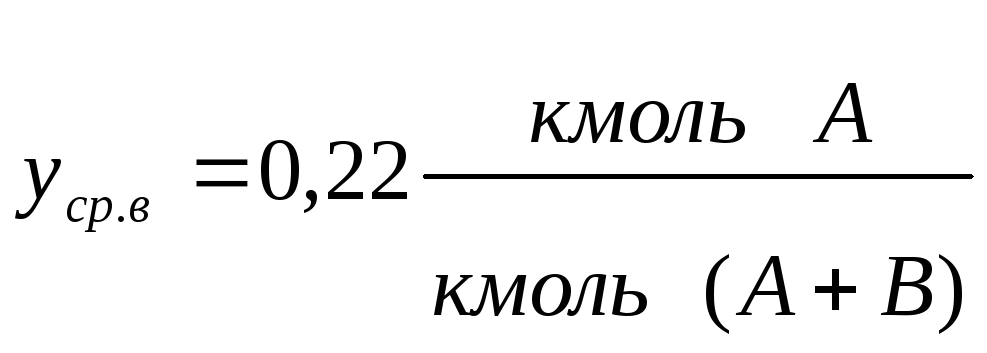

По диаграмме y-x

находим

![]() при соответствующем значении

при соответствующем значении

![]() ,

таким образом

,

таким образом

![]() .

.

Тогда:

![]()

Используя (3) найдем, что:

![]()

Найдем уравнение рабочих линий:

а) для верхней (укрепляющей) части колонны:

![]() (5)

(5)

![]()

б) для нижней (исчерпывающей) части колонны:

![]() (6)

(6)

где F – относительный мольный расход питания.

![]() (7)

(7)

![]()

Таким образом получим уравнение нижней части:

![]()

Средние массовые расходы (нагрузки) по жидкости для верхней и нижней частей колонны определяют по формулам:

![]() (8)

(8)

![]() (9)

(9)

где

![]() - мольные массы дистиллята, кубового

остатка и питания исходной смеси

определяют по формулам:

- мольные массы дистиллята, кубового

остатка и питания исходной смеси

определяют по формулам:

![]() (10)

(10)

где

![]() ,

,

![]() - мольные массы исходных веществ,

- мольные массы исходных веществ,

![]() ;

индекс i – относится

соответственно к дистилляту, кубовому

остатку и питанию.

;

индекс i – относится

соответственно к дистилляту, кубовому

остатку и питанию.

![]()

![]()

![]()

Средние мольные массы жидкости в верхней части колонны находят по формулам:

![]() (11)

(11)

![]() (12)

(12)

где

![]() и

и

![]() -

средний мольный состав жидкости

соответственно в верхней и нижней части

колонны:

-

средний мольный состав жидкости

соответственно в верхней и нижней части

колонны:

Таким образом получим:

![]()

![]()

![]() Подставляя

величины в уравнение (8) и (9) получим:

Подставляя

величины в уравнение (8) и (9) получим:

![]()

![]()

Средние массовые потоки пара в верхней

![]() и нижней

и нижней

![]() частях колонны:

частях колонны:

(13)

(13)

(14)

(14)

где

![]() - средние мольные массы паров в верхней

и нижней частях колонны:

- средние мольные массы паров в верхней

и нижней частях колонны:

![]()

![]()

Средние концентрации пара найдём по уравнениям рабочих линий:

а) в верхней части колонны:

б) в нижней части колонны:

Тогда получим:

![]()

![]()

Подставив полученные величины в уравнения (13) и (14) имеем:

![]()

![]()

Определим средние плотности пара в верхней и нижней частях колонны:

![]() (15)

(15)

![]() (16)

(16)

где

![]() ,

,

![]() -

средние температуры пара, определяемые

по приложению №1 по значениям

-

средние температуры пара, определяемые

по приложению №1 по значениям

![]() и

и

![]() :

:

![]() при

при

![]() при

при

Тогда получим:

![]()

![]()

Средняя плотность пара в колонне:

![]()

Объёмный расход пара:

![]() (17)

(17)

![]() (18)

(18)

Плотности

![]() ,

,

![]() определяют по формуле:

определяют по формуле:

![]() (19)

(19)

где

![]() ,

,

![]() - плотности легколетучего и труднолетучего

компонентов при соответствующих

температурах,

- плотности легколетучего и труднолетучего

компонентов при соответствующих

температурах,

![]()

![]()

![]()

Тогда объёмный расход жидкости:

![]()

![]()

2.1.2 Расчет теплового баланса установки

Тепловой баланс ректификационной колонны выражается общим уравнением:

![]() (20)

(20)

где Qдеф –

расход теплоты, отдаваемой охлаждающей

воде в дефлегматоре, Qк

– расход теплоты в кубе-испарителе, QD

и QW

- уход тепла с дистиллятом и кубовой

жидкостью, QF

– ход тепла с исходной смесью;

![]() - средние удельные теплоёмкости;

- средние удельные теплоёмкости;

![]() - температуры соответствующие дистилляту,

кубовому остатку и исходной смеси.

- температуры соответствующие дистилляту,

кубовому остатку и исходной смеси.

Определим Qдеф по формуле:

![]() (21)

(21)

где

![]() - удельная теплота конденсации смеси

при

- удельная теплота конденсации смеси

при

![]() .

Температуру

.

Температуру![]() найдем

по приложению №1 при

найдем

по приложению №1 при![]() ,

,

![]()

Найдем удельную теплоту конденсации паров дистиллята по аддитивной формуле:

![]() (22)

(22)

где

![]() - удельные теплоты конденсации паров

веществ А и В при температуре дистиллята

- удельные теплоты конденсации паров

веществ А и В при температуре дистиллята

![]() ,

,

![]() ;

;

![]() - массовая доля легколетучего компонента

в парах дистиллята (при использовании

дефлегматора

- массовая доля легколетучего компонента

в парах дистиллята (при использовании

дефлегматора

![]() ).

).

![]()

![]()

![]()

![]()

Тогда :

![]()

Получим

![]() :

:

![]()

Удельные теплоемкости питания, кубового остатка и дистиллята определяется по аддитивным формулам:

![]() (23)

(23)

![]() (24)

(24)

![]() (25)

(25)

где

![]() - удельные теплоемкости питания, кубового

остатка и дистиллята при соответствующих

температурах и находятся по [рис. XI

стр. 562 ,1].

- удельные теплоемкости питания, кубового

остатка и дистиллята при соответствующих

температурах и находятся по [рис. XI

стр. 562 ,1].

![]() и

и

![]() ,

при

,

при

![]()

![]() и

и

![]() ,

при

,

при

![]()

![]() и

и

![]() ,

при

,

при

![]()

Теперь рассчитаем удельные теплоёмкости смеси:

![]()

![]()

![]()

Найдем:

![]()

2.1.3 Скорость пара и диаметр колонны.

Выбор рабочей скорости паров обусловлен

многими факторами и обычно осуществляется

путем технико-экономического расчета

для каждого конкретного процесса. Для

ректификационных колонн, работающих в

пленочном режиме при атмосферном

давление, рабочую скорость можно принять

на 20-30 % ниже скорости захлёбывания.

Предельную фиктивную скорость пара

![]() ,

при которой происходит захлёбывание

насадочных колонн, определяют по

уравнению:

,

при которой происходит захлёбывание

насадочных колонн, определяют по

уравнению:

(26)

(26)

где

![]() - предельная скорость пара в критических

точках, м/с; а – удельная

поверхность насадки, м2/м3;

ε – свободный объём насадки, м3/м3;

μх – динамический коэффициент

вязкости жидкости, мПа∙с;

- предельная скорость пара в критических

точках, м/с; а – удельная

поверхность насадки, м2/м3;

ε – свободный объём насадки, м3/м3;

μх – динамический коэффициент

вязкости жидкости, мПа∙с;

![]() и

и

![]() - массовые расходы жидкой и паровой

(газовой) фаз, кг/с;

- массовые расходы жидкой и паровой

(газовой) фаз, кг/с;

![]() и

и

![]() - плотность пара и жидкости соответственно,

кг/м3; А и В -

коэффициенты.

- плотность пара и жидкости соответственно,

кг/м3; А и В -

коэффициенты.

Вязкость жидких смесей μх для верхней и нижней частей колонны находим по формуле:

![]() (27)

(27)

![]()

![]()

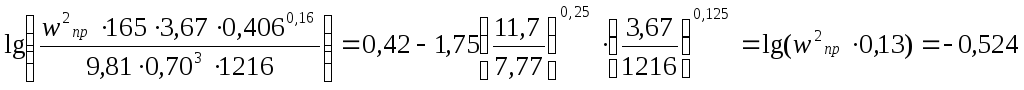

Выбираем керамические седла Берля:

Седла Берля 12,5 мм:

в:

![]()

н:

![]()

Седла Берля 25 мм:

в:

![]()

н:

![]()

Седла Берля 38 мм:

в:

![]()

н:

![]()

Рабочая скорость пара (газа) рассчитывается по соотношению:

![]() (28)

(28)

12,5 мм:

![]()

![]()

25 мм:

![]()

![]()

38 мм:

![]()

![]()

Для определения диаметра колонны пользуются формулой:

![]() (29)

(29)

где

![]() - объёмный расход пара (газа) при рабочих

условиях в колонне, м3/с.

- объёмный расход пара (газа) при рабочих

условиях в колонне, м3/с.

12,5 мм:

![]()

![]()

25 мм:

![]()

![]()

38 мм:

![]()

![]()

Выбираем стандартный аппарат с диаметром

2 м для обеих частей колонны и уточняем

рабочую скорость пара

![]() и

и

![]()

Уточнённую рабочую скорость проверяют по графической зависимости Эдулджи, где комплексы Y и X имеют следующий вид:

(30)

(30)

где

![]() – критерий Фруда рассчитывается по

номинальному размеру насадки d

(м);

– критерий Фруда рассчитывается по

номинальному размеру насадки d

(м);

![]() - критерий Рейнольдса (условный), также

рассчитывается по номинальному размеру

d;

- критерий Рейнольдса (условный), также

рассчитывается по номинальному размеру

d;

![]() и

и

![]() - соответственно плотность воды и

орошаемой жидкостью, кг/м3.

- соответственно плотность воды и

орошаемой жидкостью, кг/м3.

![]() (31)

(31)

где

![]() и

и

![]() - объёмные расходы жидкости и пара

(газа), м3/с; U

– плотность орошения.

- объёмные расходы жидкости и пара

(газа), м3/с; U

– плотность орошения.

Расчет плотности орошения производится по формуле:

![]() (32)

(32)

где U – плотность орошения, м3/(м2∙с); Vx – объёмный расход жидкости, м3/с; S – площадь поперечного сечения колонны, м2.

![]()

![]()

Критерий Рейнольдса:

![]()

![]()

Критерий Фруда:

![]()

![]()

Рассчитаем комплексыY и X:

![]()

![]()

![]()

![]()

Точки (Xв,Yв) и (Xн, Yн) лежат ниже линии захлебывания, которая соответствует неустойчивому режиму работы. Это означает, что работа колонны устойчива и выбор диаметра колонны правильный.

Активная поверхность насадки находится по формуле:

![]() (33)

(33)

где

![]() ,

,

![]() - критерий Рейнольдса для жидкости.

- критерий Рейнольдса для жидкости.

Рассчитаем критерий Рейнольдса:

![]()

![]()

![]()

![]()

![]()

![]()

Теперь вычислим m:

12,5

мм: ![]()

![]()

25 мм: ![]()

![]()

38 мм: ![]()

![]()

Коэффициент смоченности насадки:

12,5 мм: ![]()

![]()

25

мм: ![]()

![]()

38 мм: ![]()

![]()

Коэффициент

![]() определяем

по графику зависимости коэффициента

k’ от

плотности орошения U:

определяем

по графику зависимости коэффициента

k’ от

плотности орошения U:

12,5 мм: ![]()

![]()

25 мм: ![]()

![]()

38 мм: ![]()

![]()

Тогда активная поверхность насадки будет равна:

12,5 мм: ![]()

![]()

25 мм: ![]()

![]()

38 мм: ![]()

![]()

При расчете были соблюдены минимальные

допустимые значения

![]() ,

следовательно, были правильно выбраны

диаметр колонны и размер насадки седла

Берля 25 мм.

,

следовательно, были правильно выбраны

диаметр колонны и размер насадки седла

Берля 25 мм.

2.1.4 Расчет высоты насадки и колонны.

Высоту насадки Н рассчитываем по модифицированному уравнению массопередачи.

![]() (34)

(34)

Общее число единиц переноса вычисляют по уравнению:

![]() (35)

(35)

Обычно этот интеграл определяют численными методами или методами графического интегрирования. Используем численный метод трапеции. Для этого надо составить таблицу:

Нижняя часть: ![]()

|

x |

y |

y* |

y*-y |

|

|

0,02 0,05 0,1 0,15 0,2 0,25 |

0,042 0,1 0,18 0,26 0,34 0,41 |

0,041 0,0981 0,1651 0,2421 0,3192 0,3963 |

0,001 0,0119 0,0149 0,0179 0,0208 0,0137 |

500 84,03 67,114 55,87 48,07 72,99 |

Верхняя часть: ![]()

|

x |

y |

y* |

y*-y |

|

|

0,25 0,3 0,35 0,4 0,45 0,5 0,55 0,6 0,65 0,7 0,75 0,8 0,85 0,9 0,95 |

0,41 0,48 0,55 0,61 0,67 0,71 0,75 0,79 0,83 0,86 0,89 0,91 0,93 0,95 0,98 |

0,373 0,4142 0,4554 0,4966 0,5378 0,579 0,6202 0,6614 0,7026 0,7438 0,785 0,8262 0,8674 0,9086 0,9498 |

0,037 0,0658 0,0946 0,1134 0,1322 0,131 0,129 0,1286 0,1274 0,1162 0,105 0,0838 0,0626 0,0414 0,0302 |

237,027 15,197 10,571 8,818 7,564 7,633 7,75 7,776 7,849 8,605 9,524 11,933 15,974 24,154 33,112 |

Находим общее число единиц переноса в

верхней и нижней части колонны: ![]()

![]()

Находим общую высоту единиц переноса:

![]() (36)

(36)

где

![]() –

тангенс угла наклона рабочей линии

или удельный расход жидкой фазы,

–

тангенс угла наклона рабочей линии

или удельный расход жидкой фазы,![]() .

.![]() и

и

![]() - частные высоты единиц переноса по

паровой и жидкой фазам, м.

- частные высоты единиц переноса по

паровой и жидкой фазам, м.

![]()

![]()

Высота единицы переноса

![]() по паровой фазе:

по паровой фазе:

(37)

(37)

где

![]() - высота единицы переноса по паровой

фазе, м; ψ- коэффициент, определяемый

по рис;

- высота единицы переноса по паровой

фазе, м; ψ- коэффициент, определяемый

по рис;

![]() - диффузионный критерий Прандтля;

- диффузионный критерий Прандтля;

![]() - массовая плотность орошения,

- массовая плотность орошения,

![]() ;

;

![]() - массовый расход жидкости,

- массовый расход жидкости,

![]() ;

D – диаметр колонны,

м; z – высота

насадки одной секции (z

не должна превышать – 3 м), м;

;

D – диаметр колонны,

м; z – высота

насадки одной секции (z

не должна превышать – 3 м), м;

![]() ,

,

![]() - динамический коэффициент вязкости

жидкости, мПа∙с;

- динамический коэффициент вязкости

жидкости, мПа∙с;![]() ;

;

![]() ,

,

![]() и

и

![]() - поверхностное натяжение воды при

- поверхностное натяжение воды при

![]() и жидкости при средней температуре в

колонные,

и жидкости при средней температуре в

колонные,

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Для колонн диаметра

![]() м рекомендуется показатель степени у

величины

м рекомендуется показатель степени у

величины

![]() ,

равным 1, вместо 1,11.

,

равным 1, вместо 1,11.

Высота единицы переноса

![]() для жидкой фазы:

для жидкой фазы:

![]() (38)

(38)

где

![]() - высота единиц переноса по жидкой фазе,

м; Ф и с – коэффициенты,

определяемые по рис. из учебных пособий;

- высота единиц переноса по жидкой фазе,

м; Ф и с – коэффициенты,

определяемые по рис. из учебных пособий;

![]() -

диффузионный эффект Прандтля.

-

диффузионный эффект Прандтля.

Выбранные коэффициенты из графика:

в: Ф =0,04 , с =0,83 ,

![]() =61,5

, Prx

=90,3.

=61,5

, Prx

=90,3.

н: Ф =0,0525 , с =0,83 ,

![]() =61,5

, Prx

=92,5.

=61,5

, Prx

=92,5.

Рассчитаем высоту чисел переноса по жидкости:

![]() .

.

![]() .

.

Тогда высота чисел переноса по пару равна:

![]()

![]()

Общая высота единиц переноса для верхней и нижней частей колонны, согласно формуле (36):

![]()

![]()

Высота насадки для верха и низа колонны:

![]()

![]()

Общая высота насадки колонны:

![]()

![]()

С учетом того, что высота слоя насадки

в одной секции

![]() 3

м, общее число секций составляет 3.

3

м, общее число секций составляет 3.

Общую высоту колонны определяют по формуле:

![]() (39)

(39)

где

![]() -

высота насадки одной секции, м;

-

высота насадки одной секции, м;

![]() -

число секций (

-

число секций (![]() );

);

![]() -

высота промежутков между секциями, м;

-

высота промежутков между секциями, м;

![]() и

и

![]() -

высота сепарационного пространства

над насадкой и расстояние между днищем

колонны и насадкой, соответственно, м.

-

высота сепарационного пространства

над насадкой и расстояние между днищем

колонны и насадкой, соответственно, м.

В соответствии с рекомендациями [7]:

-

Диаметр колонны, м

,

м

,

м ,

м

,

м1,2 – 2,2

1,0

2,0

Величина

![]() зависит от размеров распределительных

тарелок (ТСН-3) и при проектировании

зависит от размеров распределительных

тарелок (ТСН-3) и при проектировании

![]() м.

м.

Тогда общая высота колонны будет:

![]()

2.1.5 Ориентировочный расчет теплообменника для подогрева исходной смеси кубовым остатком.

Рассчитаем тепловую нагрузку аппарата:

![]() (40)

(40)

Для определения тепловой нагрузки для начала надо определить теплоёмкость кубового остатка при средней температуре процесса:

![]()

![]()

Определим тепловую нагрузку:

![]()

Теперь определим примерную величину конечной температуры исходной смеси из уравнения тепловой нагрузки:

![]()

![]()

Проведём уточнение теплоёмкости для исходной смеси при средней температуре процесса:

![]()

![]()

Ещё раз уточним конечную температуру исходной смеси:

![]()

t

82,7

82,7

Δtб 1

55,3

55,3

35

35

2 Δtм

17

-

кубовый остаток

-

исходная смесь (питание)

Средняя движущая сила процесса равна:

![]()

![]()

Тогда средние температуры кубового остатка и исходной смеси равны:

![]()

![]()

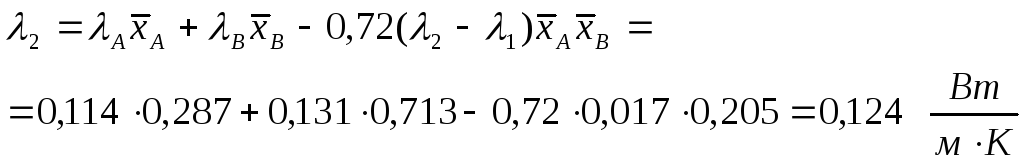

Рассчитаем физические величины

необходимые для расчета

![]() и

и

![]() :

:

при

![]() :

:

![]()

![]()

![]()

Найдем

![]() :

:

![]()

теперь при

![]() :

:

![]()

![]()

![]()

Рассчитаем

![]() :

:

![]()

Рассчитаем ориентировочную поверхность теплообменника, воспользуемся формулой:

![]() (41)

(41)

Найдем коэффициент теплопередачи K:

(42)

(42)

Нейдем коэффициенты теплоотдачи:

![]() (43)

(43)

![]() (44)

(44)

Высчитаем значение критерия

![]() :

:

![]() (45)

(45)

Так как у нас два потока, надо определить площадь поперечного сечения трубного кольцевого пространства:

![]()

![]()

Питание направляем в кольцевое пространство, а кубовый остаток в межтрубное пространство.

Определим скорость потоков внутри каждого пространства:

![]()

![]()

Тогда:

![]()

![]()

Получим:

![]()

![]()

![]()

![]()

Тогда получим:

Получим поверхность теплообменника:

![]()

Рассчитаем поверхность одного элемента:

![]()

Тогда количество элементов будет n=18, но запас устойчивости очень мал, тогда увеличим количество элементов до 20.Получим поверхность теплообмена :

![]()

Тогда запас устойчивости будет равен:

![]()

Вывод

В данном курсовом проекте в результате проведённых инженерных расчетов была подобрана ректификационная установка для разделения бинарной смеси хлороформ – 1,2 дихлорэтан, с насадочной ректификационной колонной диаметром D = 2(м), высотой H = 44 (м), в которой применяется насадка седла Берля 25 мм. Расстояние между которыми h = 0,5 (м). Колонна работает в нормальном режиме.

Также были ориентировочно подобран теплообменник: для подогрева исходной смеси кубовым остатком.