- •87. Опишите структуру в области 7.

- •88. Какова структура стали после закалки и низкого отпуска.

- •89.Расшифруйте состав стали. 6х6в3мфс

- •90.Диаграмма железо углерод. Стали: кристаллизация и превращения в тв состоянии.

- •91. Опишите процесс кристаллизации и структуру сплава.

- •92.Какой термообработке подвергают сталь после цементации и какова ее структура. Режимы термической обработки цементованных изделий

- •93.Расшифруйте состав стали 30хгса

- •94.Основные критерии жаропрочности .Кривая ползучести.

- •95.Определение жаростойкости и жаропрочности.

- •96.Основные виды жаропрочных конструкционных сталей

- •97.Жаропрочные никелевые сплавы и тугоплавкие металлы.

- •98. Неметаллические жаропрочные материалы.

- •99. Влияние структуры на жаропрочность сплавов

- •100. Жаростойкая сталь

- •Характеристика

- •Классификация

- •Хромистые стали ферритного класса

- •Хромокремнистые стали мартенситного класса

- •Хромоникелевые стали аустенитно-ферритного класса

- •Хромоникелевые аустенитные стали

- •101. Классификация конструкционных сталей.

- •103. Связь свойств и типа диаграмм состояния.

87. Опишите структуру в области 7.

Феррит(Ф) –

твердый раствор внедрения углерода(0,008%

при комнатной температуре) и других

примесей в ![]() -Fe.Решетка

ОЦК. Мягкая, пластичная, непрочная

структурная составляющая. Механические

свойства аналогичны железу.

-Fe.Решетка

ОЦК. Мягкая, пластичная, непрочная

структурная составляющая. Механические

свойства аналогичны железу.

88. Какова структура стали после закалки и низкого отпуска.

Зака́лка — вид термической обработки материалов (металлы, их сплавы, стекло), заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением. [1]

О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием.

Сочетание закалки и отпуска практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцитивной силы, удельного электросопротивления)

В большинстве сплавов после закалки получают пересыщенный твердый раствор, в этом случае основной процесс, происходящий при отпуске – распад пересыщенного твердого раствора.

89.Расшифруйте состав стали. 6х6в3мфс

Сталь качественная легированная состав: С-0.06%, Сr-6%, Вольфрам(W)- 3%, Молибден(Мо)- 1%, Ванадий- 1 %, кремний-1%

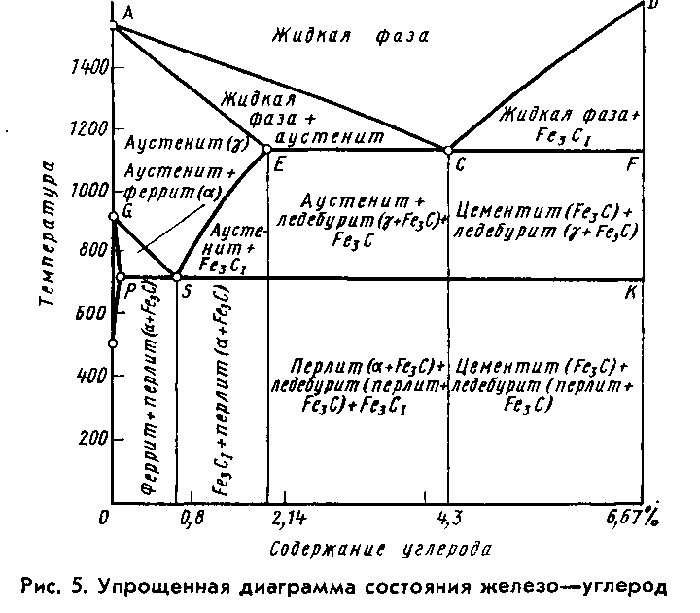

90.Диаграмма железо углерод. Стали: кристаллизация и превращения в тв состоянии.

Кристаллизация сплавов.

Кристаллизация- процесс перехода из жидкого состояния в твердое с образованием участков крист. Решетки в жидкой фазе и роста кристаллов из образовавшихся.

Необходимым условием является стремление системы в состояние с минимумом свободной энергии.

Основным отличием является большая роль диффузионных процессов, между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для перераспределения разнородных атомов, равномерно распределенных в жидкой фазе.

Обычно центры кристаллизации возникают по границам зерен старой фазы, где решетка имеет наиболее дефектное строение, и где имеются примеси, которые могут стать центрами новых кристаллов. У старой и новой фазы, в течение некоторого времени, имеются общие плоскости. Такая связь решеток называется когерентной связью. В случае различия строения старой и новой фаз превращение протекает с образованием промежуточных фаз.

Нарушение когерентности и обособления кристаллов наступает, когда они приобретут определенные размеры.

Процессы кристаллизации сплавов изучаются по диаграммам состояния.

Диаграмма состояния представляет собой графическое изображение состояния любого сплава изучаемой системы в зависимости от концентрации и температуры (рис. 4.5)

.